خدمة صب النحاس والصفيح بالقوالب حسب الطلب عبر الإنترنت

اكتشف خدمتنا لصب النحاس والصفيح بالقوالب حسب الطلب عبر الإنترنت، التي تقدم صبًا معدنيًا عالي الجودة، ونماذج أولية سريعة، وخدمات معالجة لاحقة. نوفر مجموعة واسعة من مواد الصب لتلبية متطلباتك الخاصة وتقديم حلول دقيقة لمشاريعك.

- خدمة الصب المعدني >>

- خدمة النمذجة الأولية السريعة >>

- خدمة المعالجة اللاحقة >>

- المواد المتاحة للصب >>

- تصنيع الأدوات والقوالب >>

أرسل لنا تصميماتك ومواصفاتك للحصول على عرض سعر مجاني

كل الملفات المحملة آمنة وسرية

ما هو صب النحاس/الصفيح بالقوالب؟

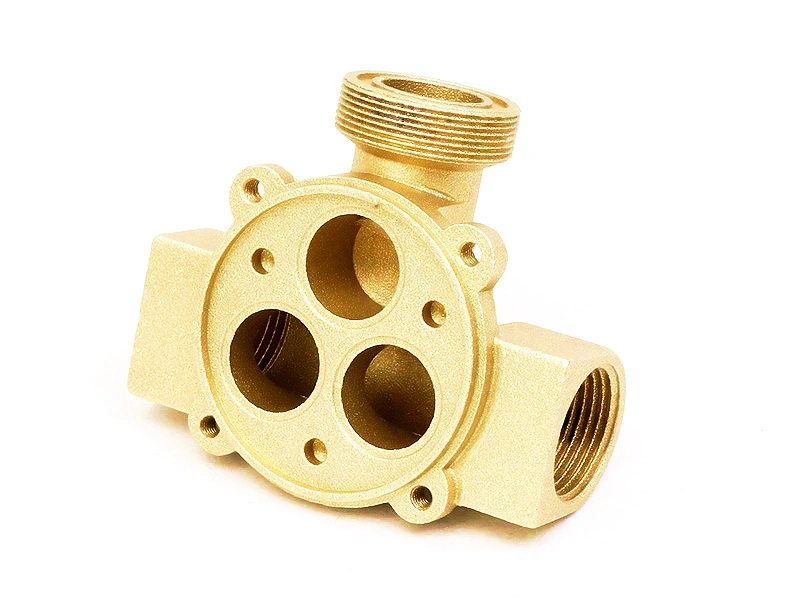

صب النحاس/الصفيح بالقوالب هو عملية تصنيع حيث تُحقن سبائك النحاس أو الصفيح المنصهرة في قوالب تحت ضغط عالٍ لإنشاء قطع دقيقة ومتينة. يُستخدم على نطاق واسع في صناعات مثل الكهرباء والسيارات والسباكة نظرًا لقوته وقدرته على التوصيل.

فوائد صب النحاس/الصفيح بالقوالب

تقدم قطع النحاس والصفيح بالقوالب خصائص رئيسية — توصيلية كهربائية تصل إلى 90% IACS، مقاومة شد تزيد عن 450 ميجا باسكال، مقاومة للتآكل تتجاوز 500 ساعة في اختبارات الرش الملحي، وإمكانية صب تفاصيل معقدة أقل من 0.5 مم — مثالية للاستخدام في السيارات والكهرباء والطيران.

سبائك النحاس/الصفيح النموذجية للصب بالقوالب

تُستخدم سبائك النحاس/الصفيح النموذجية للصب بالقوالب على نطاق واسع بسبب قوتها، متانتها، ومقاومتها للتآكل. تقدم سبائك شهيرة مثل C87600 (برونز)، C93200 (برونز محمّل)، وC36000 (صفيح سهل القطع) مرونة لمختلف التطبيقات الصناعية، السيارات، والبحرية.

علاجات سطحية نموذجية لسبائك النحاس المصبوبة

تشمل العلاجات السطحية النموذجية لسبائك النحاس المصبوبة الطلاء الكهربائي، والتغطية بالبودرة، والطلاء، والتلميع، والرصاص النفاث، والتشطيب الاهتزازي، والنقش الكيميائي، والطلاء الشفاف، وعمليات الترسيب الفيزيائي للبخار (PVD). تعزز هذه العمليات خصائص مثل مقاومة التآكل، وصلابة السطح، والمظهر، والقوة، مع تحسين المتانة والأداء في مختلف التطبيقات الصناعية.

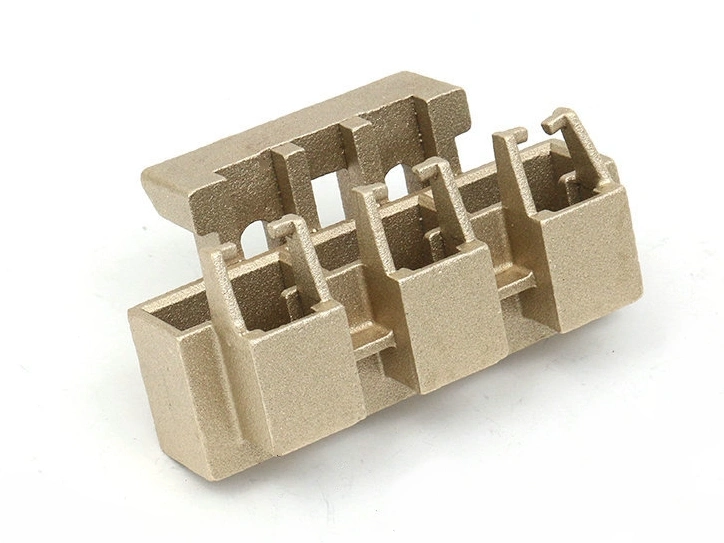

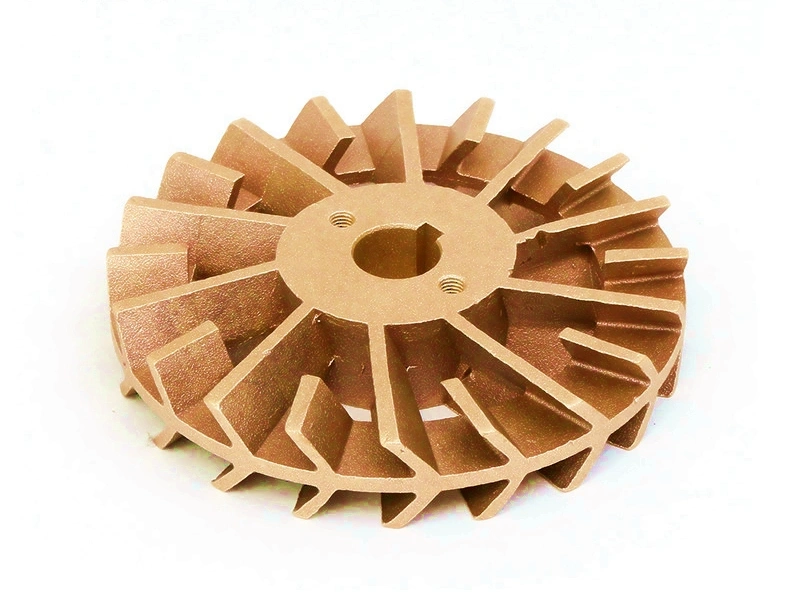

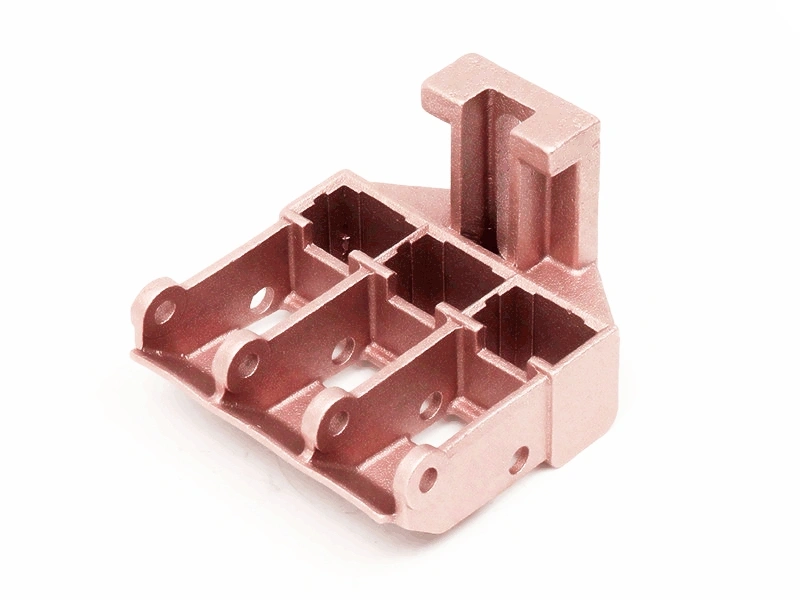

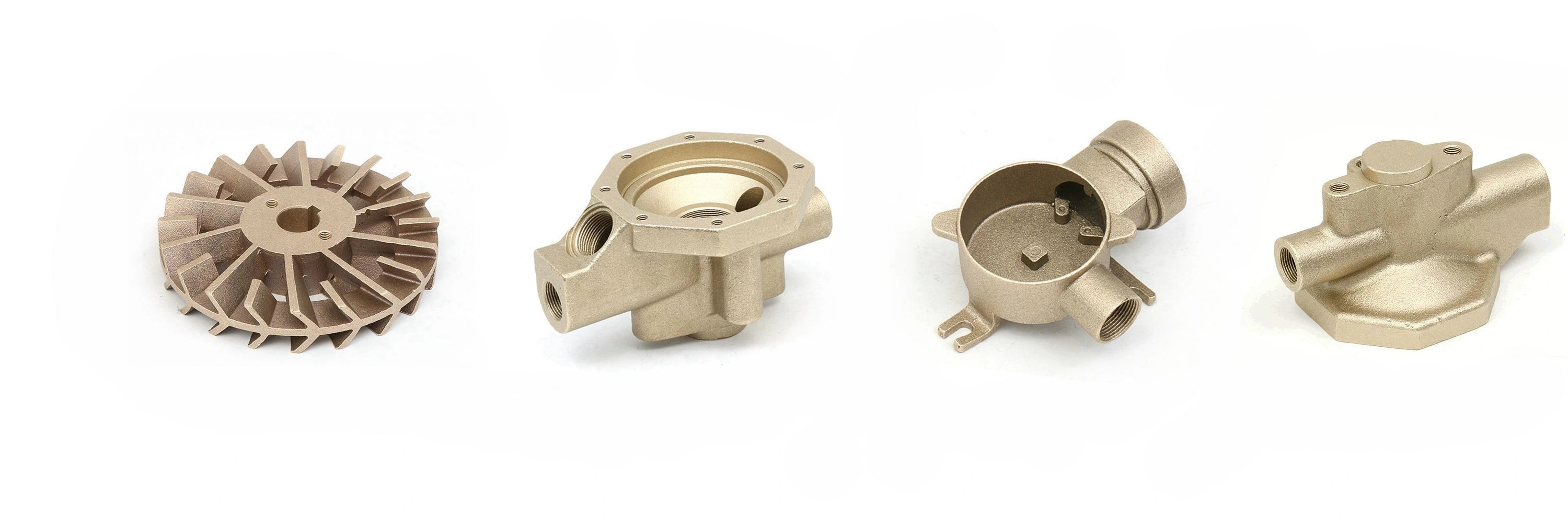

تطبيقات سبائك النحاس والبرونز المصبوبة

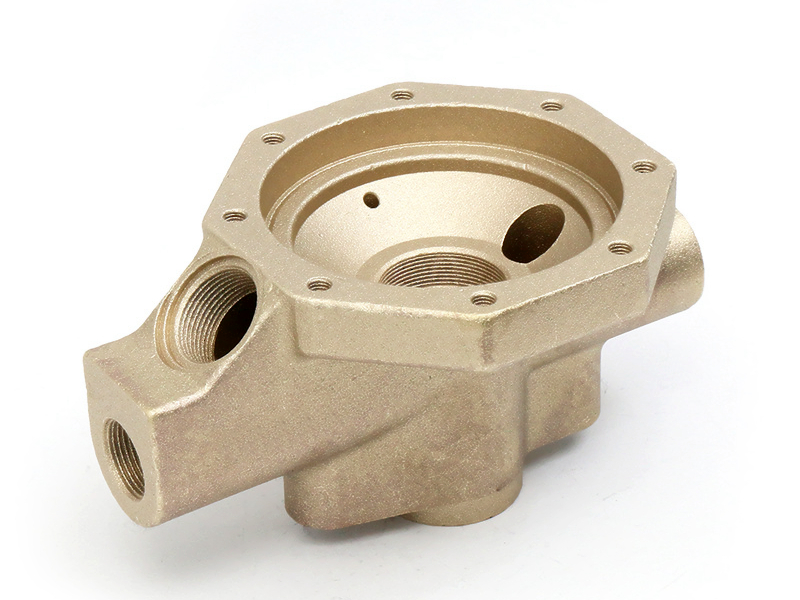

توفر سبائك النحاس والبرونز المصبوبة حلولًا عالية القوة ومقاومة للتآكل عبر الصناعات المختلفة. مثالية لوصلات الكهرباء، وتوصيلات الأنابيب، ومبادلات الحرارة لنظام التدفئة والتهوية وتكييف الهواء، تضمن هذه السبائك المتانة والكفاءة. من أنظمة تبريد السيارات إلى مكونات المضخات، والأجهزة الميكانيكية، وأجسام الصمامات، تقدم سبائك النحاس والبرونز المصبوبة دقة وموثوقية في التطبيقات الصعبة.

لنبدأ مشروعًا جديدًا اليوم

تصميم سبائك النحاس المصبوبة

تصميم جيد لسبائك النحاس المصبوبة يضمن متانة ممتازة، وموصلية حرارية وكهربائية عالية، وقوة فائقة. يقلل من العيوب مثل المسامية ويحسن تدفق المادة، مما يقلل الهدر. يسمح التصميم السليم بتحقيق التسامحات الدقيقة، ويعزز سلامة القطعة، ويقلل الحاجة للمعالجة اللاحقة. ينتج عن ذلك تصنيع أكثر كفاءة، وتقليل تكاليف الإنتاج، وإنتاج مكونات نحاسية عالية الجودة وطويلة الأمد.