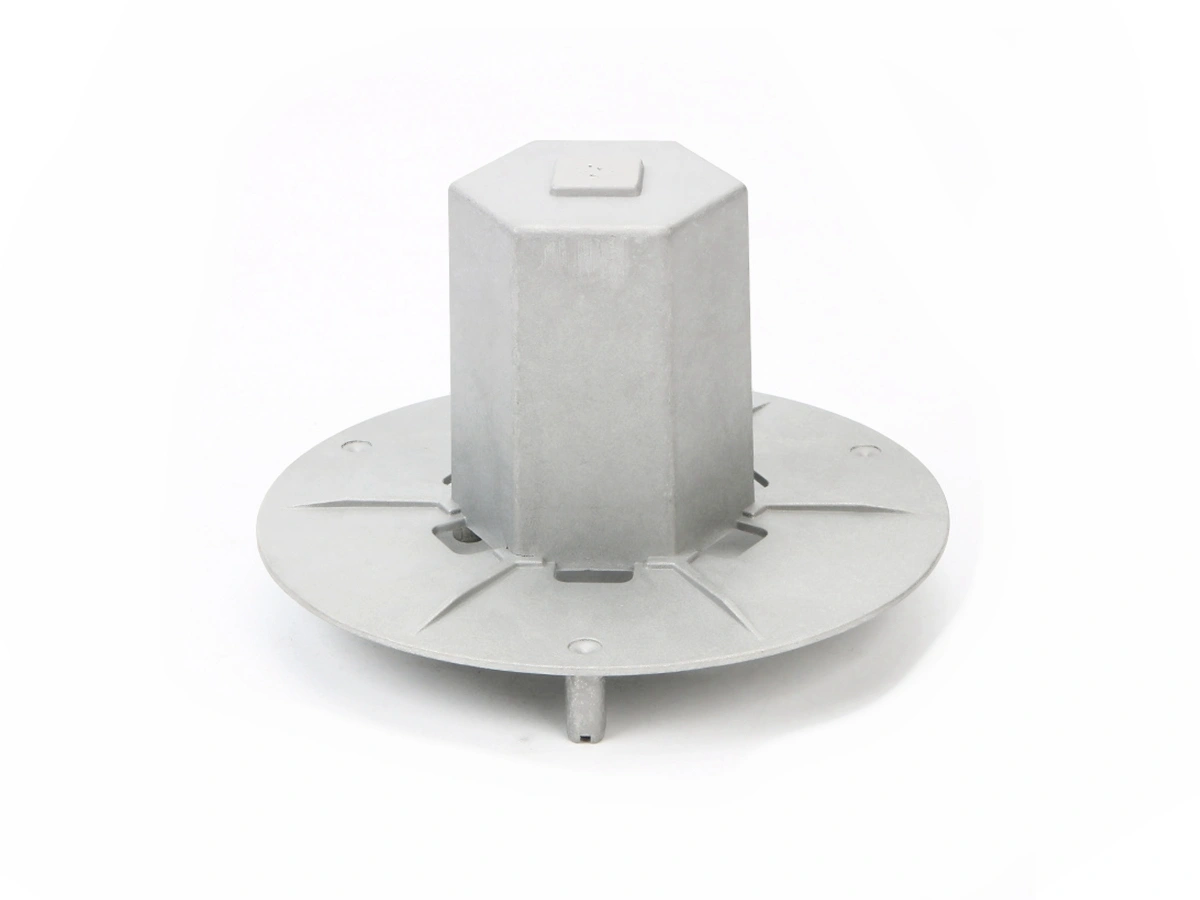

خدمات ضغط سبائك الألومنيوم حسب الطلب عبر الإنترنت

تقدم خدمات ضغط سبائك الألومنيوم حسب الطلب عبر الإنترنت قطع ألومنيوم عالية الجودة ومصممة بدقة، مصنعة بالكامل وفقًا لمواصفاتك. تسليم سريع مع دعم للنماذج الأولية السريعة، إنتاج موثوق، ومعالجات سطحية متنوعة لتلبية احتياجات صناعية متعددة.

أرسل لنا تصميماتك ومواصفاتك للحصول على عرض سعر مجاني

كل الملفات المحملة آمنة وسرية

ما هو ضغط سبائك الألومنيوم؟

ضغط سبائك الألومنيوم هو عملية تصنيع تضخ فيها الألومنيوم المصهور تحت ضغط عالي داخل قالب فولاذي. تنتج هذه العملية قطعًا متينة، معقدة ودقيقة، تُستخدم على نطاق واسع في صناعة السيارات والطيران والإلكترونيات.

مزايا ضغط سبائك الألومنيوم

يقدم ضغط سبائك الألومنيوم مزايا قابلة للقياس — تحمل أبعاد ±0.05 ملم، كثافة حوالي 2.7 جم/سم³، مقاومة شد تصل إلى 300 ميجا باسكال، وسماكات جدران تصل إلى 1.0 ملم. تدعم هذه الخصائص إنتاجًا عالي الكفاءة لأجزاء الطيران والسيارات والإلكترونيات.

سبائك ضغط الألومنيوم الشائعة

نقدم مجموعة من سبائك ضغط الألومنيوم عالية الجودة، بما في ذلك A356 و A360 و A380 و ADC12 (A383) و B390 و A413 و الألومنيوم المؤكسد كهربائيًا. كل سبيكة تتميز بخصائص فريدة، مناسبة لصناعات السيارات والطيران والإلكترونيات.

العلاجات السطحية النموذجية لسبائك الألومنيوم المصبوبة بالضغط

تشمل العلاجات السطحية النموذجية لسبائك الألومنيوم المصبوبة بالضغط التأكسد الكهربائي، التأكسد بالقوس الكهربائي، طلاء تحويل الكرومات، الطلاء بالبودرة، الطلاء الكهربائي، الدهان، التلميع، الرش الحبيبي، التشطيب الاهتزازي، النقش الكيميائي، الطلاء الشفاف، والمعالجة الحرارية. تعزز هذه العمليات خصائص مثل مقاومة التآكل، مقاومة البلى، المظهر، والقوة، مع تحسين المتانة والأداء في تطبيقات صناعية متعددة.

تطبيقات سبائك الألومنيوم المصبوبة بالضغط

تقدم سبائك الألومنيوم المصبوبة بالضغط حلولًا خفيفة الوزن وعالية القوة عبر الصناعات. من مكونات محركات السيارات المتينة إلى هياكل الطيران، أغطية الإلكترونيات الاستهلاكية، وقطع الآلات الصناعية، تتميز بدقة وموثوقية عالية. مثالية للأجهزة الطبية، التطبيقات البحرية، إدارة الحرارة، وإضاءة LED، مما يضمن الكفاءة، المتانة، ومقاومة التآكل.

لنبدأ مشروعًا جديدًا اليوم

تصميم سبائك الألومنيوم المصبوبة بالضغط

يقدم التصميم الجيد في سبائك الألومنيوم المصبوبة بالضغط عدة مزايا، منها تحسين القوة، تقليل هدر المواد، وتسريع أوقات الإنتاج. يضمن سمك جدران متساوٍ، تدفق معدني أمثل، ويقلل العيوب مثل المسامية. بالإضافة إلى تعزيز متانة القطعة، تقليل الحاجة للمعالجة اللاحقة، والسماح بتحملات دقيقة، مما يقلل التكاليف ويزيد جودة وكفاءة التصنيع.