Inspeção e Garantia de Qualidade

Testes e Garantia de Qualidade para Peças Personalizadas

O serviço de Testes e Garantia de Qualidade para Peças Personalizadas da Neway assegura que cada componente atenda aos mais altos padrões de desempenho e durabilidade. Por meio de testes rigorosos e processos minuciosos de inspeção, verificamos a precisão dimensional, a integridade do material e a confiabilidade funcional para entregar peças impecáveis e de alta qualidade.

Máquina de Medição por Coordenadas (CMM)

A Máquina de Medição por Coordenadas (CMM) garante a qualidade das peças personalizadas medindo com precisão dimensões, geometrias e perfis de superfície em relação às especificações de projeto. Detecta desvios, assegurando a precisão em fundição sob pressão, usinagem CNC e prototipagem. A CMM melhora a consistência, reduz defeitos e mantém tolerâncias rigorosas, sendo essencial para peças personalizadas de cobre e latão de alta precisão na manufatura.

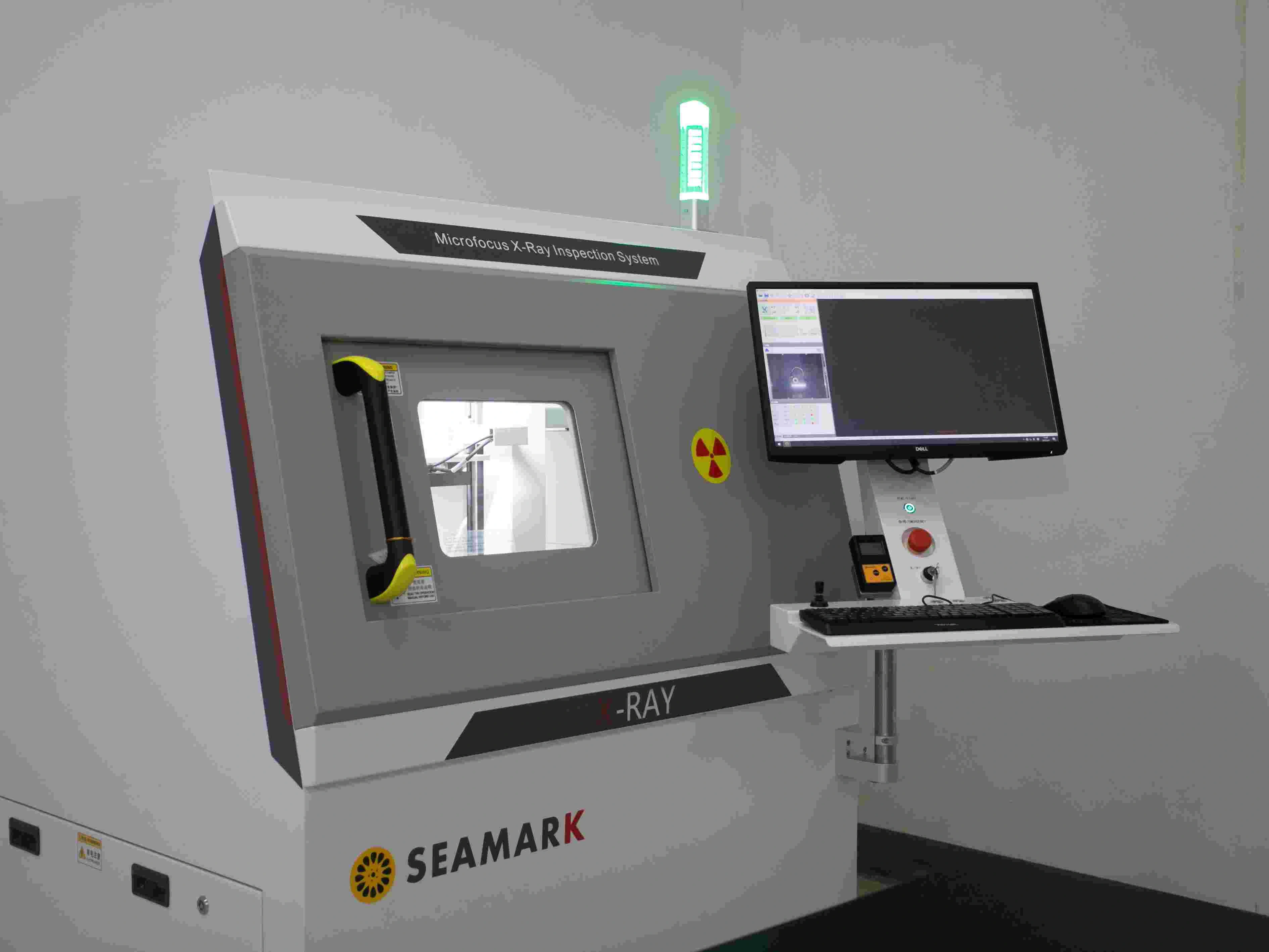

Inspeção por Raio-X

A inspeção por raio-X é um método de teste não destrutivo que detecta defeitos internos, porosidade, trincas e vazios em peças metálicas personalizadas. Garante integridade estrutural, confiabilidade e conformidade com os padrões de qualidade em fundição sob pressão, usinagem CNC e fabricação de precisão. Revelando falhas ocultas, a inspeção por raio-X melhora a segurança e o desempenho do produto.

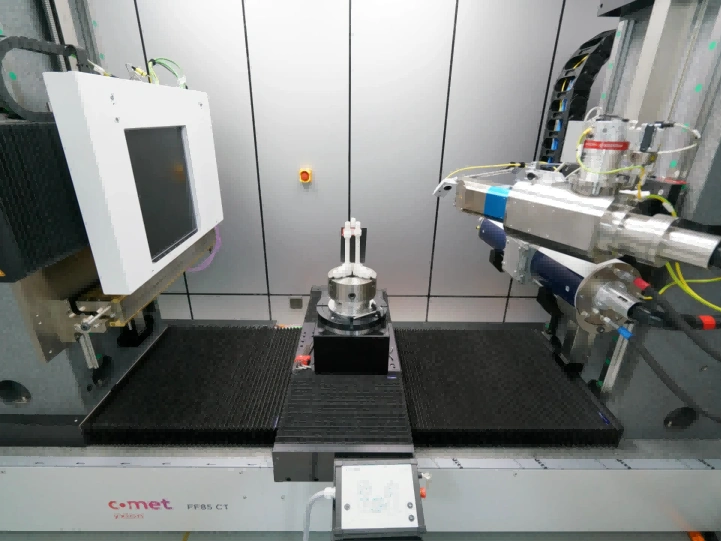

Tomografia Computadorizada Industrial de Linha 450KV

A Tomografia Computadorizada Industrial de Linha 450KV é um sistema de imagem de alta potência usado para garantia de qualidade de precisão em peças metálicas personalizadas. Fornece varreduras internas detalhadas, detectando defeitos como porosidade, inclusões e inconsistências estruturais sem danificar os componentes. Esta tecnologia avançada de TC assegura precisão, consistência e confiabilidade em fundição sob pressão, usinagem CNC e fabricação de precisão.

Espectrômetro de Descarga a Brilho (GDMS)

O Espectrômetro de Descarga a Brilho (GDMS) é uma ferramenta analítica de alta precisão para verificação de ligas ultra-puras em fundição metálica. Detecta elementos traço, impurezas e composição do material com precisão excepcional, garantindo controle de qualidade superior para aplicações de fundição sob pressão, usinagem CNC e fabricação de precisão.

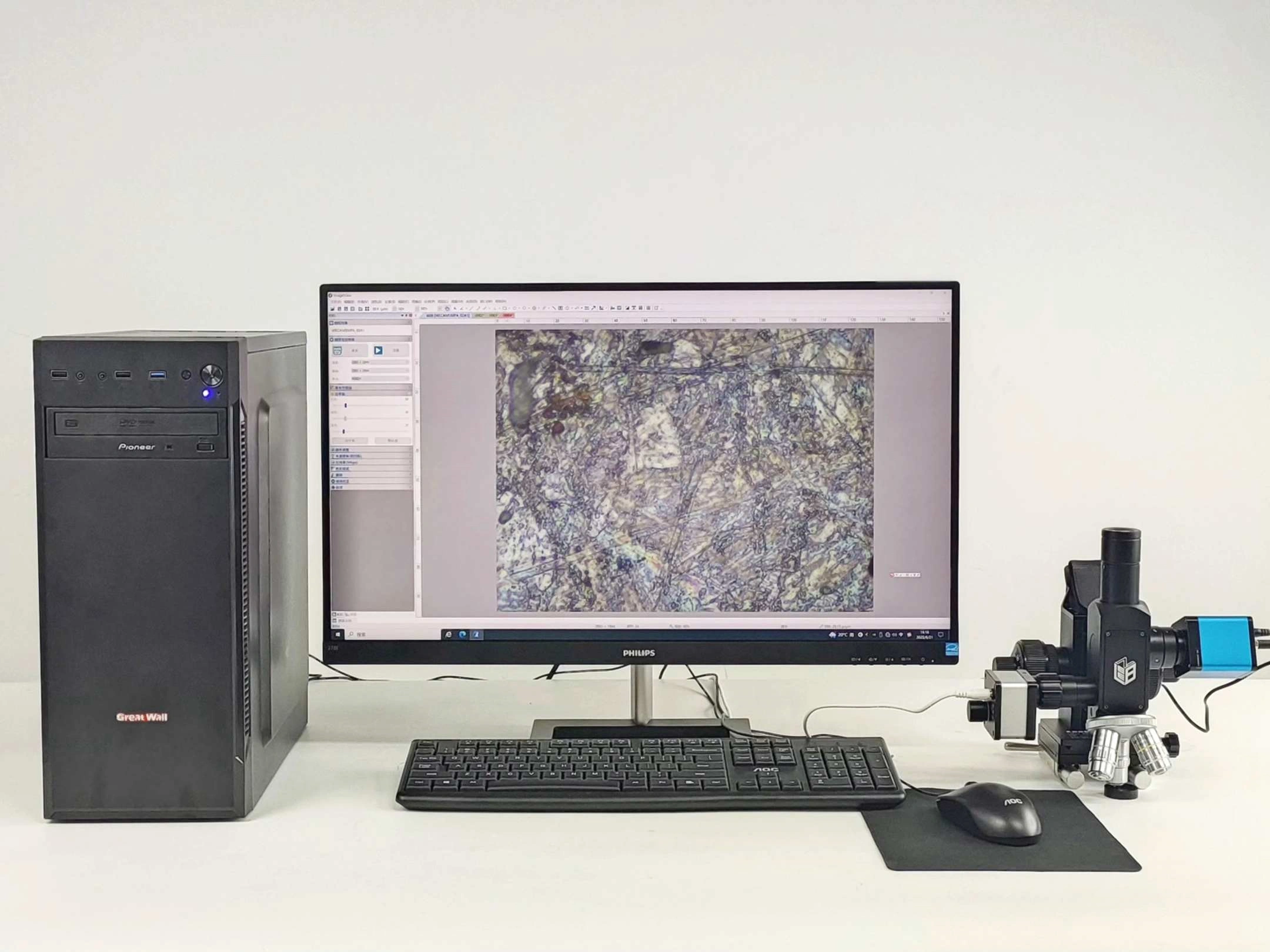

Microscopia Metalográfica

A Microscopia Metalográfica é uma técnica crucial para analisar a microestrutura de componentes metálicos personalizados, garantindo fabricação sem defeitos. Examina a estrutura dos grãos, a distribuição de fases e a consistência do material, identificando falhas que afetam propriedades mecânicas e desempenho em aplicações de fundição sob pressão, usinagem CNC e fabricação de precisão.

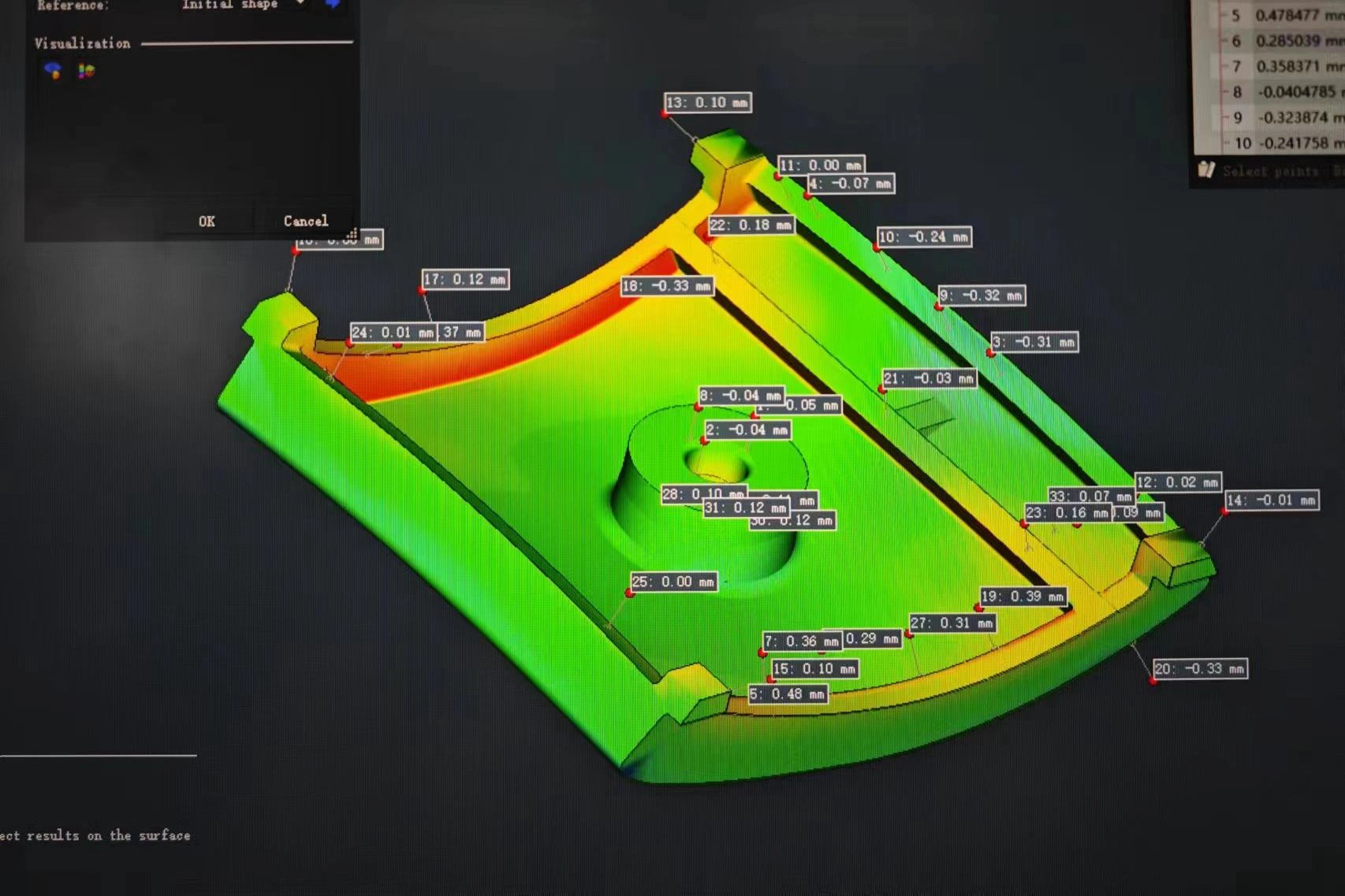

Instrumento de Medição por Varredura 3D

A tecnologia de Instrumento de Medição por Varredura 3D permite medições de alta precisão para fabricação personalizada ao capturar geometrias detalhadas das peças com precisão excepcional. Assegura a integridade dimensional, detecta desvios e otimiza o controle de qualidade em aplicações de fundição, usinagem CNC e prototipagem rápida.

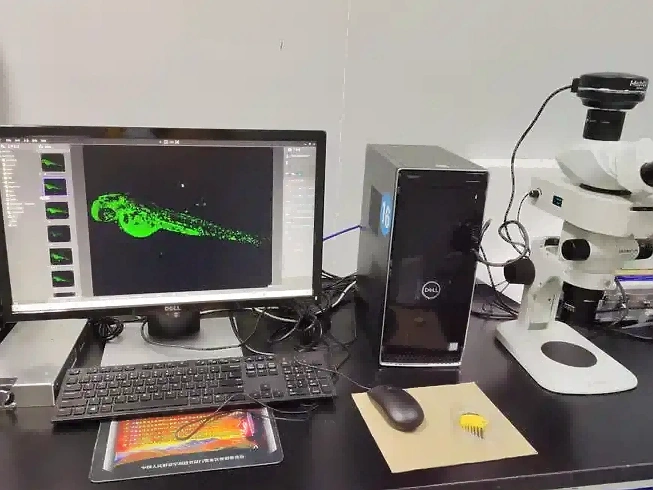

Microscópio Estéreo

O Microscópio Estéreo oferece inspeção visual aprimorada para análise de superfície e estrutura, fornecendo imagens 3D detalhadas de peças fabricadas sob medida. Detecta defeitos na superfície, verifica detalhes finos e assegura controle de qualidade em aplicações de fundição, usinagem CNC e fabricação de precisão.

Microscópio Eletrônico de Varredura (SEM)

O Microscópio Eletrônico de Varredura (SEM) possibilita análise superficial incomparável para detecção microscópica de defeitos em componentes metálicos personalizados. Fornece imagens com alta ampliação, revelando inconsistências microestruturais, irregularidades na superfície e contaminação, garantindo controle de qualidade superior em fundição, usinagem CNC e fabricação de precisão.

Espectrômetro de Leitura Direta

O Espectrômetro de Leitura Direta assegura análise precisa da composição da liga para qualidade consistente do material em fundição metálica e usinagem. Detecta rapidamente a composição elementar, garantindo conformidade com os padrões da indústria, reduzindo defeitos no material e aprimorando o controle de qualidade em aplicações de fabricação de alta precisão.

Comece um novo projeto hoje