Serviço Personalizado Online de Fundição sob Pressão de Alumínio

Nosso Serviço Personalizado Online de Fundição sob Pressão de Alumínio oferece peças de alumínio de alta qualidade e engenharia precisa adaptadas às suas especificações. Com prazos rápidos, fornecemos prototipagem acelerada, produção confiável e diversas opções de acabamento para atender a variadas necessidades industriais.

- Serviço de Fundição Metálica

- Serviço de Prototipagem Rápida

- Serviço de Pós-Processamento

- Materiais Disponíveis para Fundição

Envie-nos os seus desenhos e especificações para um orçamento gratuito

Todos os ficheiros carregados são seguros e confidenciais

O Que É Fundição Sob Pressão de Alumínio?

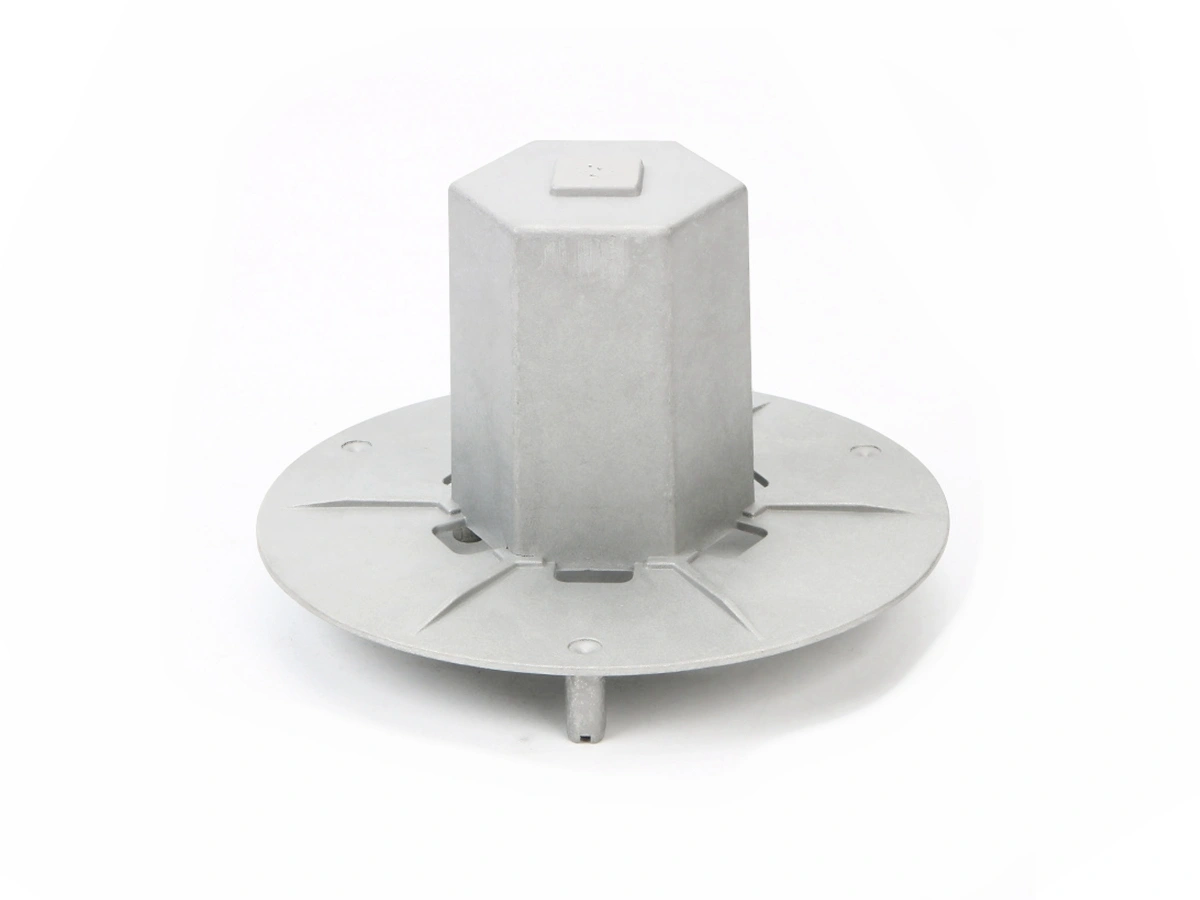

Fundição sob pressão de alumínio é um processo de fabricação onde o alumínio fundido é injetado em um molde de aço sob alta pressão. Isso cria peças duráveis, complexas e precisas usadas em várias indústrias, incluindo automotiva, aeroespacial e eletrônica.

Benefícios das Fundições Sob Pressão de Alumínio

As fundições sob pressão de alumínio oferecem vantagens mensuráveis — tolerâncias dimensionais de ±0,05 mm, densidade em torno de 2,7 g/cm³ com resistência à tração de 300 MPa, e espessuras de parede de até 1,0 mm. Essas capacidades suportam produção eficiente em massa para aeroespacial, automotivo e caixas eletrônicas.

Ligas de Alumínio Comuns Disponíveis para Fundição

Oferecemos uma gama de ligas de alumínio de alta qualidade para fundição sob pressão, incluindo A356, A360, A380, ADC12 (A383), B390, A413 e alumínio anodizado. Cada liga fornece propriedades únicas adequadas para diversas indústrias como automotiva, aeroespacial e eletrônica.

Tratamento de Superfície Típico para Fundições Sob Pressão de Alumínio

Os tratamentos de superfície típicos para fundições sob pressão de alumínio incluem anodização, anodização por arco, revestimento de conversão de cromato, pintura eletrostática, eletrodeposição, pintura, polimento, jateamento, acabamento vibratório, ataque químico, revestimento transparente e tratamento térmico. Esses processos aprimoram propriedades como resistência à corrosão, resistência ao desgaste, aparência e resistência, melhorando também a durabilidade e o desempenho em várias aplicações industriais.

Aplicações das Fundições Sob Pressão de Alumínio

A fundição sob pressão de alumínio oferece soluções leves e de alta resistência em diversos setores. Desde componentes duráveis para motores automotivos até estruturas aeroespaciais, carcaças para eletrônicos de consumo e peças para máquinas industriais, sua precisão e confiabilidade se destacam. Ideal para dispositivos médicos, aplicações marítimas, gestão térmica e iluminação LED, garantindo eficiência, durabilidade e resistência à corrosão.

Comece um novo projeto hoje

Projeto de Fundições Sob Pressão de Alumínio

Um bom projeto em fundições sob pressão de alumínio oferece várias vantagens, incluindo maior resistência, redução de desperdício de material e tempos de produção mais rápidos. Assegura espessura uniforme das paredes, fluxo metálico ótimo e minimiza defeitos como porosidade. Além disso, melhora a durabilidade das peças, reduz necessidades de pós-processamento e permite tolerâncias precisas, diminuindo custos e aumentando a qualidade e eficiência da fabricação.