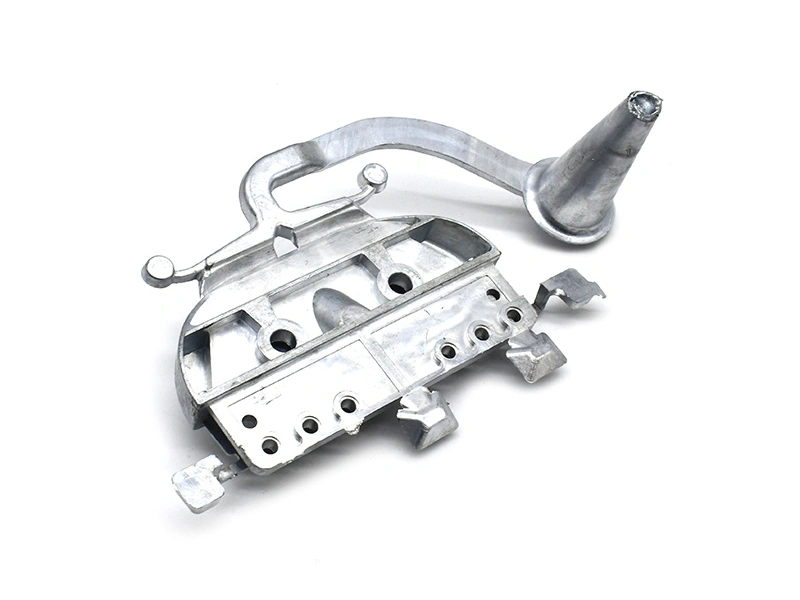

Aleaciones típicas de zinc/Zamak para fundición a presión

Las aleaciones típicas de zinc/Zamak para fundición a presión son materiales versátiles, duraderos y rentables usados para fundición de precisión. Conocidas por su alta resistencia, excelente acabado superficial y resistencia a la corrosión, estas aleaciones se utilizan ampliamente en aplicaciones automotrices, electrónicas y de hardware para un rendimiento fiable.

Envíenos sus diseños y especificaciones para una cotización gratuita

Todos los archivos subidos son seguros y confidenciales

Cuándo elegir zinc para fundición a presión

El zinc es un material preferido para fundición a presión debido a su excelente fluidez, resistencia y precisión dimensional. Ofrece una superior resistencia a la corrosión, es rentable y proporciona un acabado liso. La fundición a presión de zinc es ideal para producir piezas intrincadas con alta durabilidad y rendimiento, comúnmente usadas en automoción, electricidad y productos de consumo.

Aleaciones típicas de zinc/Zamak para fundición

Ofrecemos una gama de aleaciones de zinc de alta calidad para fundición a presión, incluyendo Zamak 2, 3, 5, 7, 8, 12, 27 y otras. Cada aleación proporciona propiedades únicas adecuadas para diversas industrias como automotriz, electrónica e industrial.

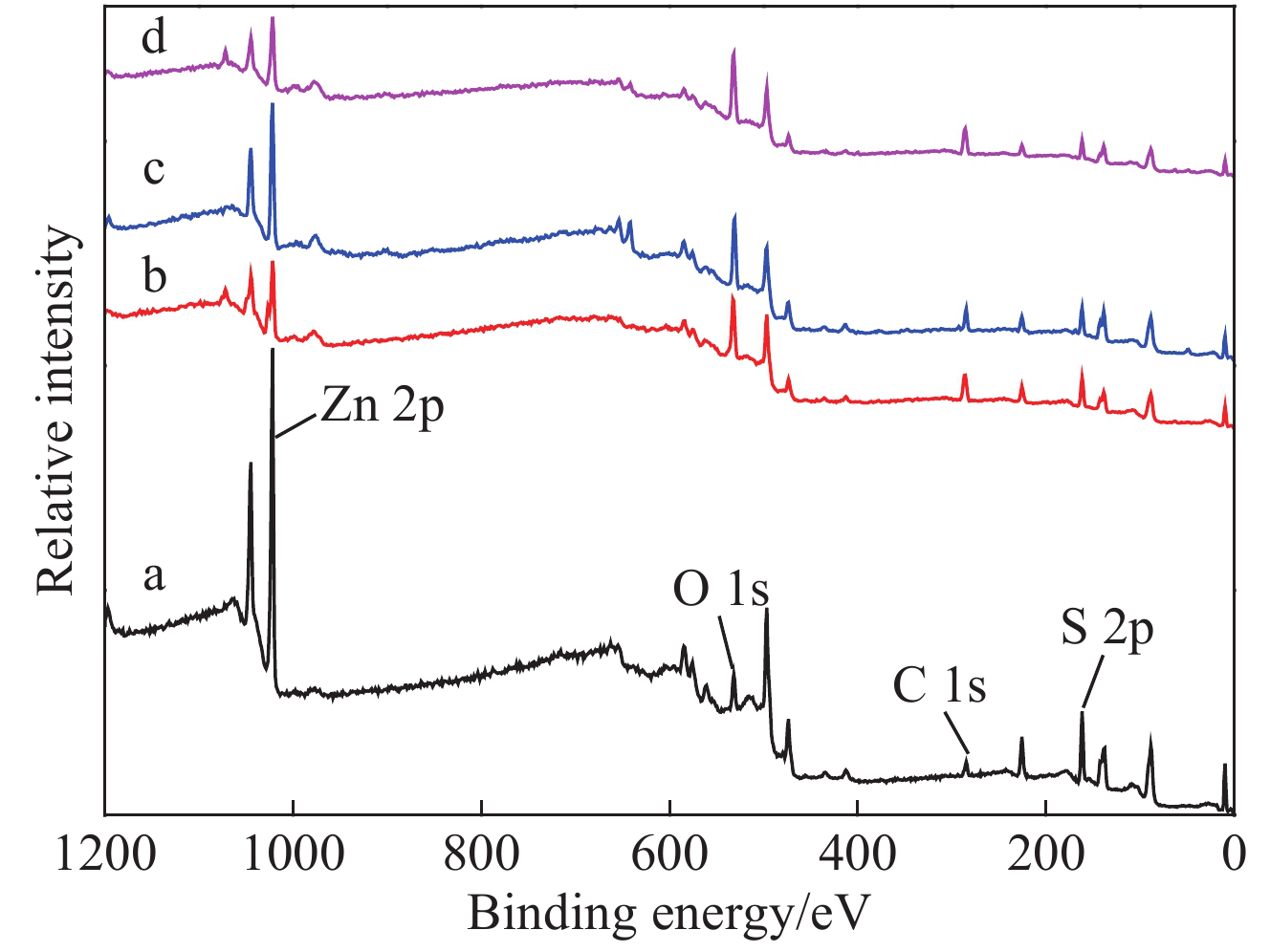

Tratamientos superficiales típicos para piezas de fundición a presión de zinc

Los tratamientos superficiales típicos para piezas de fundición a presión de zinc incluyen recubrimiento de conversión de cromato, recubrimiento en polvo, electrodeposición, pintura, pulido, chorreado, acabado vibratorio, grabado químico, recubrimiento transparente y PVD. Estos procesos mejoran propiedades como resistencia a la corrosión, dureza superficial, apariencia y resistencia, además de aumentar la durabilidad y rendimiento en diversas aplicaciones industriales.

Comencemos un nuevo proyecto hoy