Servicio Personalizado de Fundición a Presión de Aluminio Online

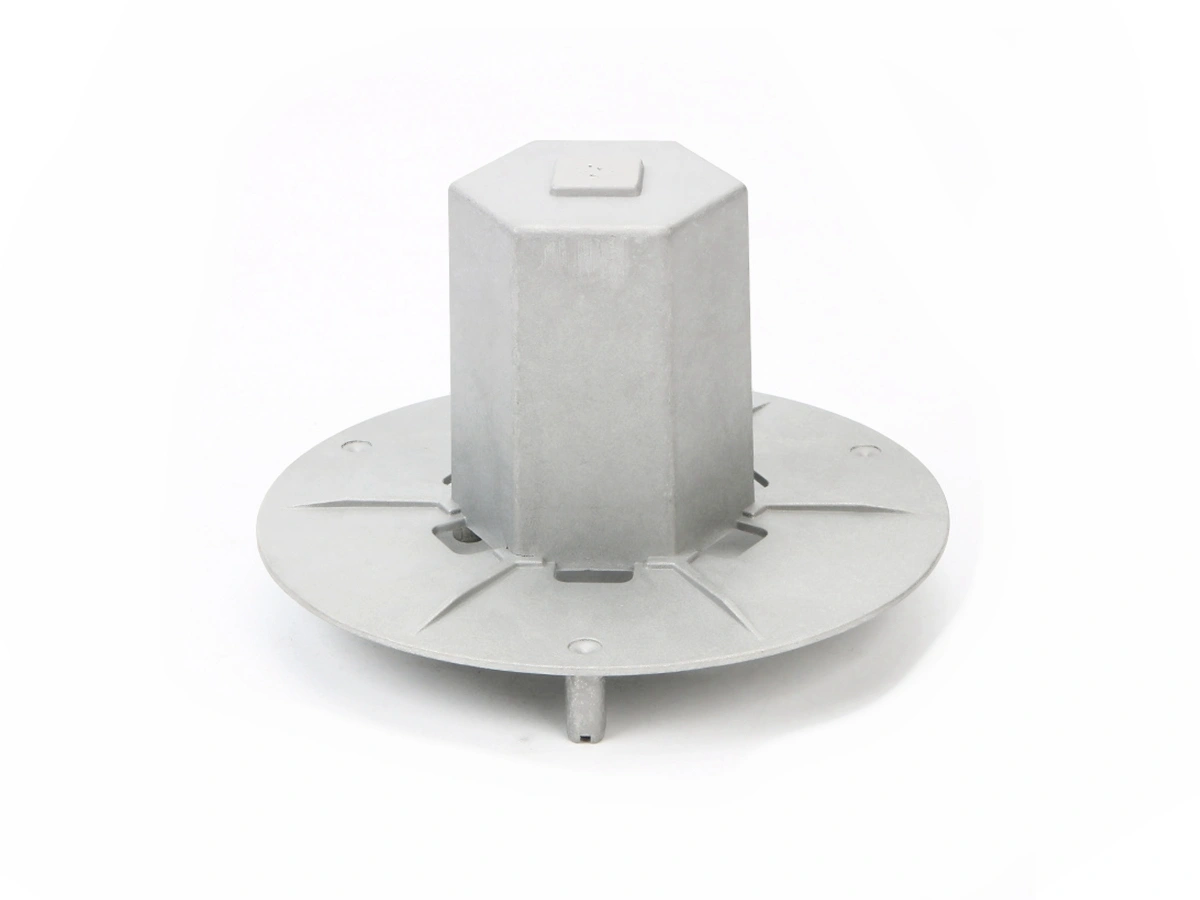

Nuestro Servicio Personalizado de Fundición a Presión de Aluminio Online ofrece piezas de aluminio de alta calidad y precisión, adaptadas a sus especificaciones. Con tiempos de entrega rápidos, proporcionamos prototipado rápido, producción confiable y una variedad de opciones de acabado para satisfacer diversas necesidades industriales.

- Servicio de Fundición Metálica

- Servicio de Prototipado Rápido

- Servicio de Post-Procesado

- Materiales de Fundición Disponibles

Envíenos sus diseños y especificaciones para una cotización gratuita

Todos los archivos subidos son seguros y confidenciales

¿Qué es la Fundición a Presión de Aluminio?

La fundición a presión de aluminio es un proceso de fabricación donde el aluminio fundido se inyecta en un molde de acero bajo alta presión. Produce piezas duraderas, complejas y precisas utilizadas en diversas industrias, incluyendo automoción, aeroespacial y electrónica.

Beneficios de las Fundiciones a Presión de Aluminio

Las fundiciones a presión de aluminio ofrecen ventajas medibles—tolerancias dimensionales de ±0,05 mm, densidad alrededor de 2,7 g/cm³ con resistencia a la tracción de 300 MPa, y espesores de pared de hasta 1,0 mm. Estas capacidades soportan la producción eficiente en masa para aeroespacial, automoción y carcasas electrónicas.

Aleaciones de Aluminio Típicas Disponibles para Fundición

Ofrecemos una gama de aleaciones de aluminio de alta calidad para fundición a presión, incluyendo A356, A360, A380, ADC12 (A383), B390, A413 y aluminio anodizado. Cada aleación proporciona propiedades únicas adecuadas para diversas industrias como automoción, aeroespacial y electrónica.

Tratamientos Superficiales Típicos para Fundiciones a Presión de Aluminio

Los tratamientos superficiales típicos para fundiciones a presión de aluminio incluyen anodizado, anodizado por arco, recubrimiento de conversión cromatada, recubrimiento en polvo, galvanoplastia, pintura, pulido, granallado, acabado vibratorio, grabado químico, recubrimiento transparente y tratamiento térmico. Estos procesos mejoran propiedades como la resistencia a la corrosión, resistencia al desgaste, apariencia y resistencia, además de mejorar la durabilidad y el rendimiento en diversas aplicaciones industriales.

Aplicaciones de Fundiciones a Presión de Aluminio

La fundición a presión de aluminio ofrece soluciones ligeras y de alta resistencia en múltiples industrias. Desde componentes duraderos de motores automotrices hasta estructuras aeroespaciales, carcasas de electrónica de consumo y piezas para maquinaria industrial, su precisión y confiabilidad son destacadas. Ideal para dispositivos médicos, aplicaciones marinas, gestión térmica e iluminación LED, garantiza eficiencia, durabilidad y resistencia a la corrosión.

Comencemos un nuevo proyecto hoy

Diseño de Fundiciones a Presión de Aluminio

Un buen diseño en fundiciones a presión de aluminio ofrece varias ventajas, incluyendo mayor resistencia, reducción de desperdicio de material y tiempos de producción más rápidos. Asegura un espesor uniforme de paredes, flujo óptimo del metal y minimiza defectos como la porosidad. Además, mejora la durabilidad de la pieza, reduce la necesidad de posprocesado y permite tolerancias precisas, lo que finalmente reduce costos e incrementa la calidad y eficiencia general de la fabricación.