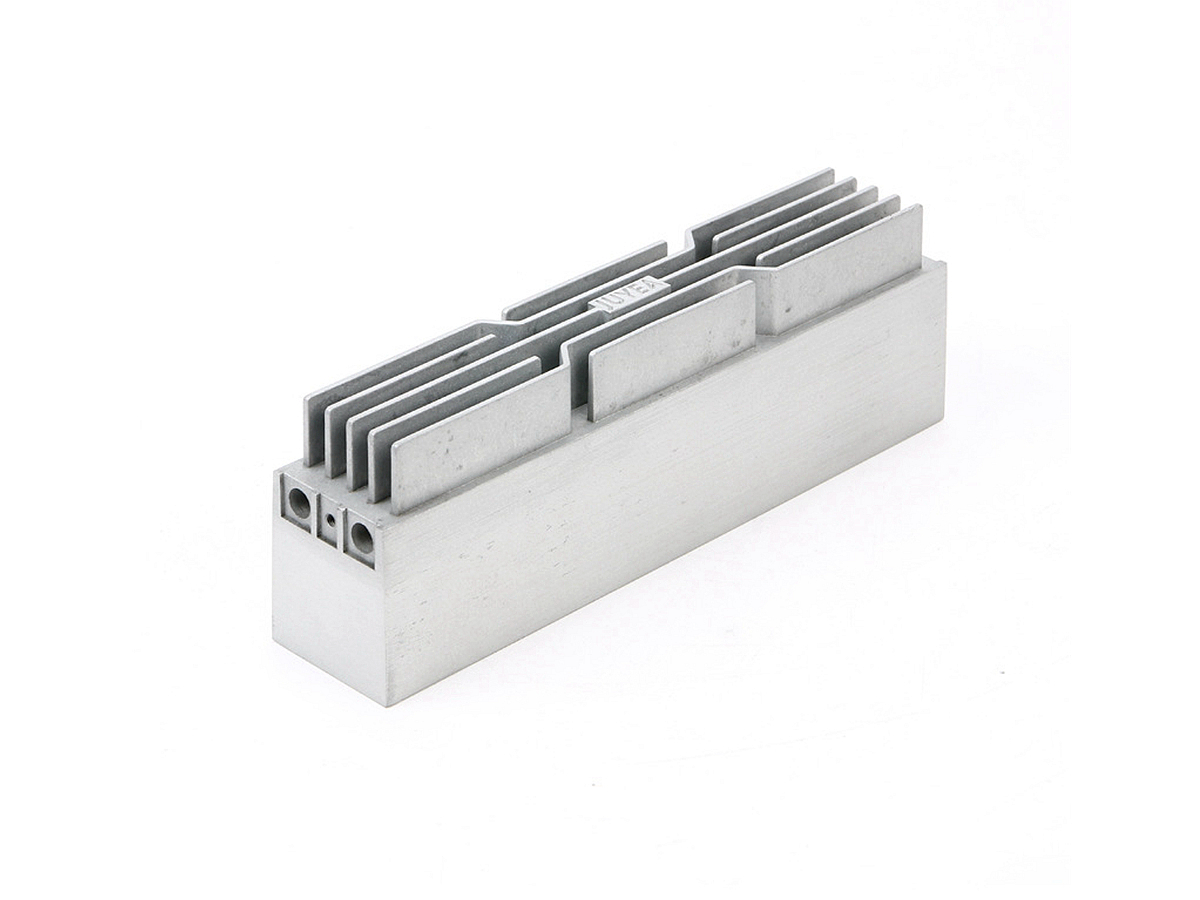

Disipadores térmicos de aluminio fundido a presión personalizados

A medida que la electrónica, los equipos de potencia y los sistemas LED evolucionan para ser más compactos y potentes, el desafío de la regulación térmica se vuelve cada vez más crítico. Los disipadores de calor desempeñan un papel esencial al extraer el calor de componentes de alta temperatura y dispersarlo de manera eficiente. Entre los diversos métodos de fabricación de disipadores, la fundición a presión de aluminio es una solución eficaz para combinar rendimiento térmico con flexibilidad de diseño y escalabilidad de fabricación.

A medida que la electrónica, los equipos de potencia y los sistemas LED evolucionan para ser más compactos y potentes, el desafío de la regulación térmica se vuelve cada vez más crítico. Los disipadores de calor desempeñan un papel esencial al extraer el calor de componentes de alta temperatura y dispersarlo de manera eficiente. Entre los diversos métodos de fabricación de disipadores, la fundición a presión de aluminio es una solución eficaz para combinar rendimiento térmico con flexibilidad de diseño y escalabilidad de fabricación.

En Neway, nos especializamos en servicios de fundición a presión de aluminio para disipadores personalizados utilizados en aplicaciones de alto rendimiento. Nuestras soluciones ofrecen conductividad térmica optimizada, precisión estructural y eficiencia de producción.

Por qué la fundición a presión de aluminio es ideal para disipadores de calor

Las aleaciones de aluminio se utilizan ampliamente en disipadores por su ligereza, resistencia a la corrosión y alta conductividad térmica. El proceso de fundición a presión potencia esto al permitir la producción en masa de geometrías complejas como aletas de refrigeración integradas, pestañas de montaje y trayectorias de flujo cerradas.

Ventajas de rendimiento

Conductividad térmica entre 120 y 160 W/m·K para aleaciones estándar

Formación de piezas net-shape o near-net-shape para reducir operaciones secundarias

Tolerancias dimensionales generales dentro de ±0,05 mm; tolerancias críticas hasta ±0,02 mm

Espesor de pared del disipador tan bajo como 1,2 mm con diseño estructural reforzado

Tiempo de ciclo de producción típico de 30 a 60 segundos por pieza

Estas características permiten ensamblajes de ajuste preciso, disipación térmica consistente y producción de alto volumen rentable.

Aplicaciones típicas de disipadores de aluminio fundidos a presión

Los disipadores de aluminio personalizados son esenciales en diversas industrias donde se requiere refrigeración compacta, por convección pasiva o forzada. Algunos usos comunes incluyen:

Industria | Aplicaciones | Requisitos clave |

|---|---|---|

Electrónica de consumo | CPU de portátiles, amplificadores, consolas de videojuegos | Factor de forma compacto, alta disipación de calor |

Automoción | Unidades de control de EV, accionamientos de motor, inversores | Resistencia a choque térmico, durabilidad ante vibración |

Equipos industriales | Controladores de motor, PLC, variadores de velocidad | Alta densidad de potencia, fiabilidad de larga vida útil |

Iluminación LED | Lámparas LED de alto lumen, paneles de luz | Refrigeración pasiva, resistencia a la corrosión |

Telecomunicaciones | Placas de refrigeración de estaciones base, routers de señal | Ligereza, blindaje EMI, optimización de flujo de aire |

Aleaciones de aluminio utilizadas para disipadores fundidos a presión

Neway fabrica disipadores mediante aleaciones de aluminio que equilibran conductividad térmica, fluidez para la colada y durabilidad estructural. Estas aleaciones cumplen normas como ASTM B85 e ISO 3522.

Aleación | Densidad (g/cm³) | Conductividad térmica (W/m·K) | Resistencia a la tracción (MPa) | Casos de uso comunes |

|---|---|---|---|---|

A380 | 2,74 | 96–105 | ~317 | Electrónica de consumo, envolventes con aletas |

A360 | 2,65 | 120–130 | ~290 | Placas térmicas automotrices e industriales |

AlSi12 | 2,66 | 140–160 | 250–280 | Carcasas para iluminación LED, dispositivos de refrigeración de precisión |

AlSi12 ofrece un rendimiento térmico y una fluidez superiores, lo que lo hace ideal para estructuras de aletas densas y diseños con gran superficie.

Capacidades de diseño de disipadores de calor

Neway ofrece servicios avanzados de Diseño para la fabricabilidad para ayudar a los ingenieros a desarrollar geometrías de disipadores que optimicen el rendimiento de refrigeración.

Separación entre aletas: mínimo 1,5 mm

Espesor de aleta: mínimo 1,0 mm

Soporte para arreglos de aletas tipo pin-fin, radial-fin y cross-cut

Tolerancia de espesor de base: ±0,02 mm

Planitud superficial: dentro de 0,08 mm en 200 mm de longitud

Rugosidad superficial: Ra ≤ 2,0 µm alcanzable con tamboreo

Proporcionamos simulación de flujo del molde y modelado térmico para verificar el rendimiento antes del desarrollo del utillaje.

Tratamiento superficial y postprocesado

Para mejorar la eficiencia y durabilidad del disipador, Neway ofrece una gama de servicios de postprocesado y acabado:

Mecanizado CNC: para interfaces de montaje, avellanados y ranuras de precisión

Anodizado: aumenta la emisividad y aporta resistencia a la corrosión; el anodizado negro Tipo II se utiliza ampliamente para mejorar la radiación pasiva

Recubrimiento en polvo: ofrece protección contra UV y abrasión con espesor de 60–100 µm

Arenado: mejora el área de contacto térmico y la apariencia

Pintura: para branding de color o capas protectoras superiores

Todos los acabados cumplen las normas de prueba de niebla salina ISO 9227 y adhesión por corte en rejilla ISO 2409.

Utillaje y capacidad de producción

El equipo de fabricación de herramientas y moldes de Neway ofrece soluciones rápidas y eficientes para componentes de gestión térmica.

Materiales del molde: acero para herramientas H13 con canales de refrigeración optimizados

Vida del utillaje: 75.000–150.000 ciclos para aleaciones de aluminio

Tiempo de ciclo: 30–60 segundos por pieza, según la complejidad del diseño

Volúmenes de producción: adecuados para fabricación de bajo volumen y producción en masa

También ofrecemos prototipado rápido con utillaje blando o patrones impresos en 3D para verificar forma, ajuste y rendimiento térmico durante el desarrollo temprano.

Caso de estudio: disipador para armario de control industrial

Un fabricante de controladores lógicos programables (PLC) requiere un disipador de aluminio colado con precisión para un módulo de alta potencia con estos requisitos:

Conductividad ≥130 W/m·K

Tolerancia de espesor de base ±0,02 mm

Peso máximo por unidad: 800 g

Acabado superficial: anodizado negro para radiación térmica

Área superficial aleteada: ≥400 cm²

Neway utilizó la aleación A360 con un molde de 2 cavidades y colocación de líneas de refrigeración de alta precisión. Tras el anodizado y la verificación dimensional, las pruebas térmicas mostraron una reducción de 12°C frente al modelo extruido anterior. El cliente informó de un ahorro de costos del 22% y una mejor uniformidad térmica en despliegues de campo.

Por qué los ingenieros eligen Neway para la fabricación de disipadores

Neway ofrece ejecución y soporte de proyecto de extremo a extremo, desde consultoría de diseño térmico hasta la entrega de la pieza terminada:

Simulación térmica interna y optimización de flujo

Fundición, mecanizado, recubrimientos y ensamblaje integrados

Control de calidad y trazabilidad certificados ISO 9001:2015

Cadena de suministro lean para volúmenes de producción flexibles

Experiencia en sectores de consumo, automotriz, LED e industrial

Nuestro equipo trabaja estrechamente con sus ingenieros para cumplir sus objetivos técnicos, plazos y metas de costo del producto.

Conclusión

Los disipadores de aluminio fundidos a presión ofrecen una solución óptima para la gestión térmica en sistemas compactos y orientados al rendimiento. Brindan los beneficios de alta conductividad, diseño integrado y calidad repetible a escala. Ya sea que esté desarrollando electrónica inteligente, controladores de automatización industrial o módulos de iluminación LED, Neway entrega componentes térmicos de precisión que cumplen exactamente sus especificaciones.

Contacte con Neway para recibir una cotización a medida y orientación experta para iniciar su proyecto de disipador personalizado.

Preguntas frecuentes

¿Cuál es la mejor aleación de aluminio para fundir disipadores de calor?

¿Cómo se comparan los disipadores fundidos a presión con los extruidos en rendimiento térmico?

¿Cuál es el espesor mínimo de aleta alcanzable mediante fundición a presión?

¿Con qué rapidez puede Neway entregar prototipos para diseños de disipadores personalizados?