Servicio de Fabricación de Herramientas y Moldes para Fundición a Presión de Alta Presión

El servicio de fundición con cristal equiaxial produce componentes con una estructura cristalina granular uniforme, mejorando la resistencia mecánica y durabilidad. Este método es ideal para piezas de turbinas, incluyendo discos y ruedas, usadas en ambientes de alta temperatura y alta tensión como turbinas de gas.

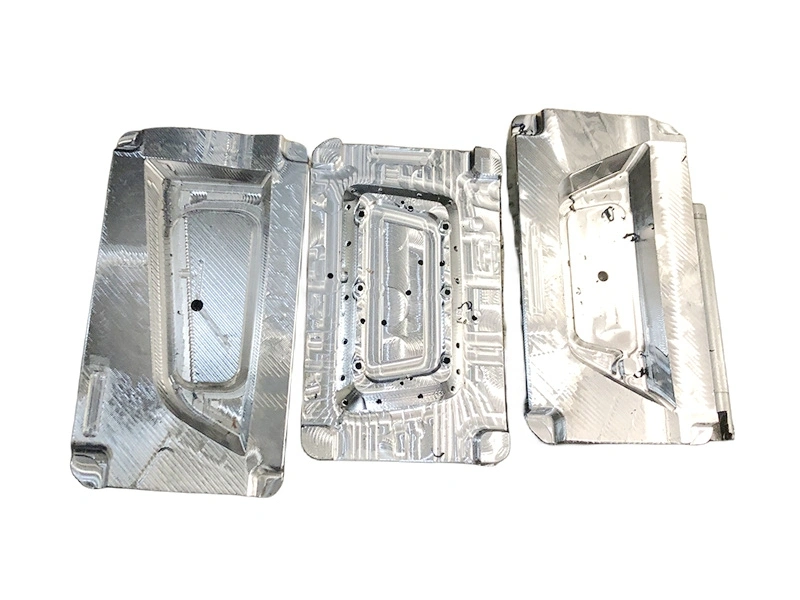

- Molde de Fundición a Presión de Aluminio

- Molde de Fundición a Presión de Zinc/Zamak

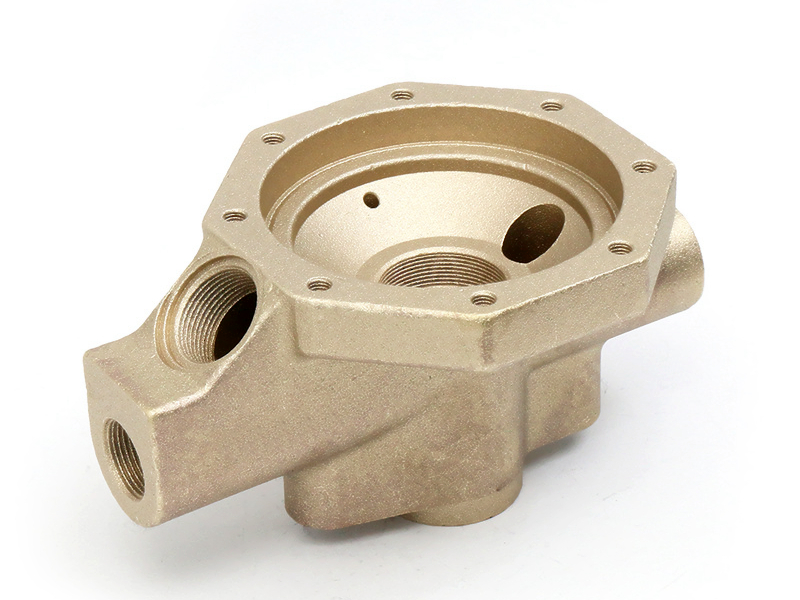

- Molde de Fundición a Presión de Cobre/Latón

- Molde de Fundición en Arena

Envíenos sus diseños y especificaciones para una cotización gratuita

Todos los archivos subidos son seguros y confidenciales

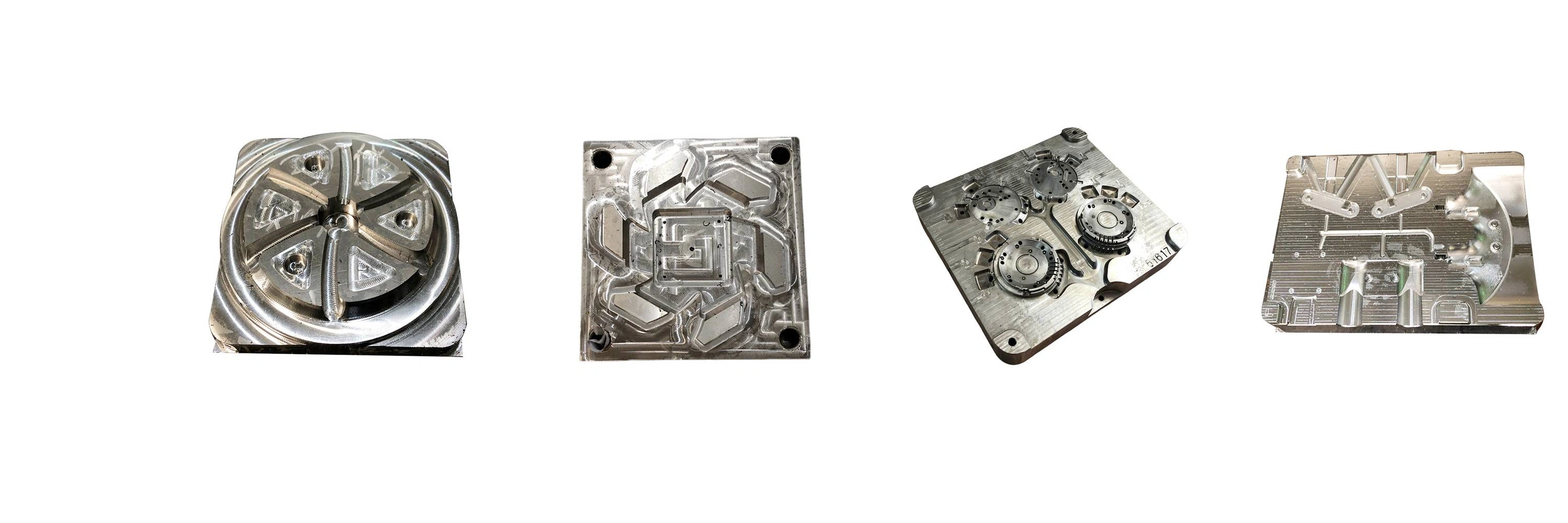

¿Qué es una Herramienta y Molde de Fundición a Presión?

La fundición a presión de aluminio es un proceso de fabricación donde el aluminio fundido se inyecta en un molde de acero bajo alta presión. Produce piezas duraderas, complejas y precisas usadas en diversas industrias, incluyendo automotriz, aeroespacial y electrónica.

Materiales Típicos para Herramientas y Moldes

Los materiales típicos para la fabricación de herramientas y moldes incluyen aceros de alta resistencia como H13, P20, D2 y A2, así como cobre berilio y carburo de tungsteno. Estos materiales ofrecen excelente resistencia al desgaste, choque y alto rendimiento a temperaturas elevadas, haciéndolos ideales para crear moldes y herramientas duraderas usadas en fundición a presión, moldeo por inyección y otros procesos de fabricación.

Tratamiento superficial típico para herramientas y moldes de fundición

Los tratamientos superficiales típicos para herramientas y moldes de fundición incluyen nitruración, recubrimiento PVD, electrochapado, granallado, pulido y recubrimiento duro. Estos tratamientos mejoran la dureza, resistencia al desgaste, resistencia a la corrosión y el rendimiento general de la herramienta o molde, asegurando una mayor vida útil y fiabilidad en procesos de fabricación exigentes.

Comencemos un nuevo proyecto hoy

Cómo elegir la herramienta y el molde

Elegir la herramienta y el molde adecuados implica considerar la durabilidad del material, la resistencia al calor y al desgaste. Priorice un diseño eficiente de la herramienta, que incluya un enfriamiento adecuado, sistemas de eyección y la colocación correcta de la compuerta para un flujo óptimo del metal. Asegúrese de que el molde cumpla con las tolerancias requeridas, sea fácil de mantener y pueda manejar el volumen de producción. Evalúe la rentabilidad y el mantenimiento a largo plazo para mejorar la eficiencia de fabricación.