Servicio personalizado de fundición a presión de cobre y latón en línea

Explore nuestro servicio personalizado en línea de fundición a presión de cobre y latón, que ofrece fundición metálica de alta calidad, prototipado rápido y servicios de post-proceso. Proporcionamos una amplia gama de materiales de fundición para satisfacer sus requisitos específicos y entregar soluciones precisas para sus proyectos.

- Servicio de fundición metálica >>

- Servicio de prototipado rápido >>

- Servicio de post-proceso >>

- Materiales de fundición disponibles >>

- Fabricación de herramientas y moldes >>

Envíenos sus diseños y especificaciones para una cotización gratuita

Todos los archivos subidos son seguros y confidenciales

¿Qué es la fundición a presión de cobre/latón?

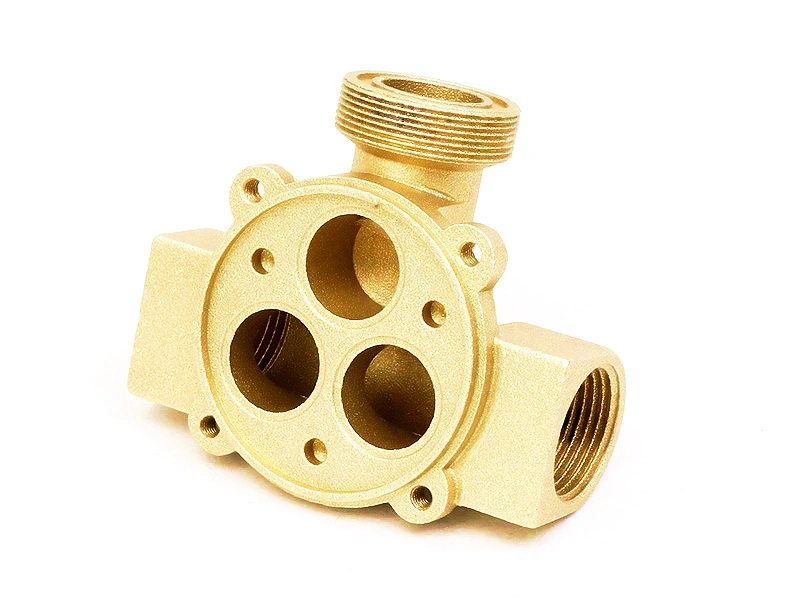

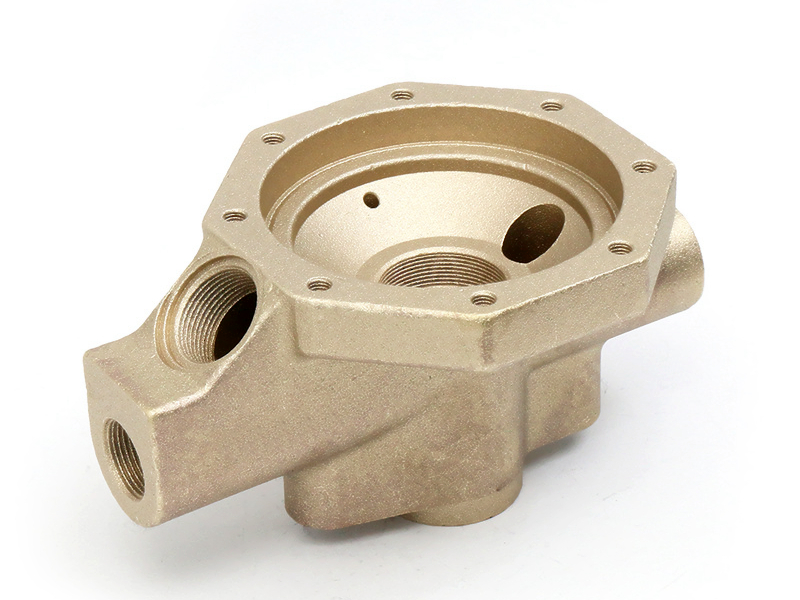

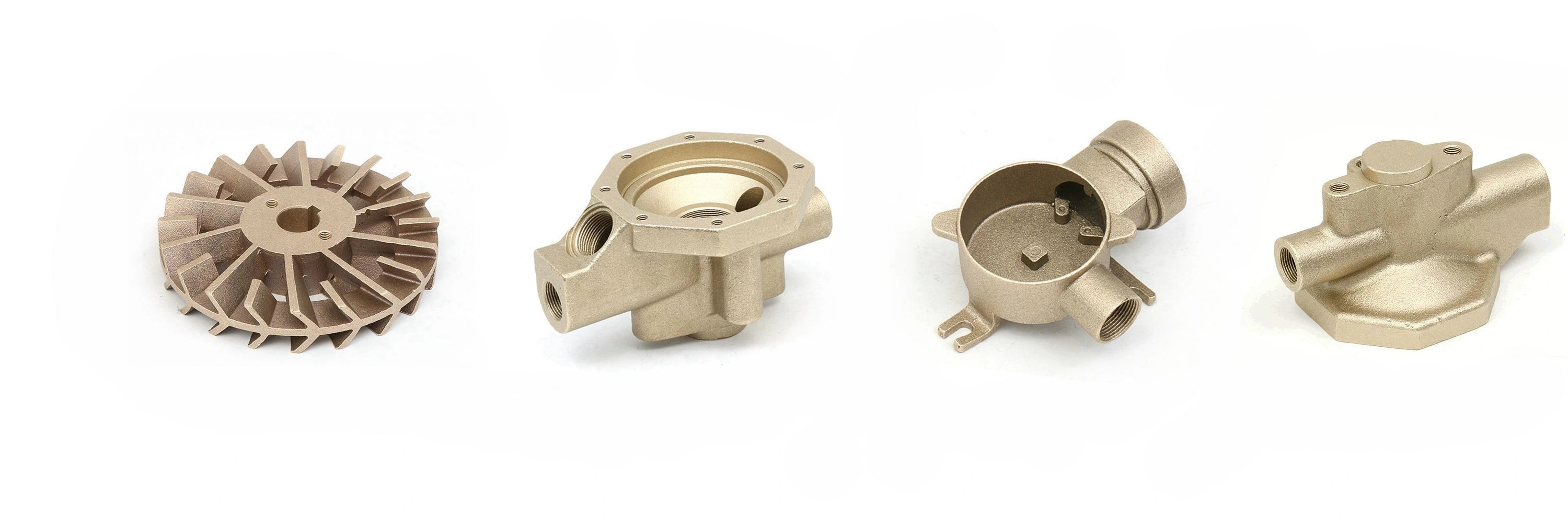

La fundición a presión de cobre/latón es un proceso de fabricación donde aleaciones de cobre o latón fundidas se inyectan en moldes bajo alta presión para crear piezas precisas y duraderas. Se usa ampliamente en industrias como la eléctrica, automotriz y de plomería debido a su resistencia y conductividad.

Beneficios de la fundición a presión de cobre/latón

Las piezas de fundición a presión de cobre y latón ofrecen propiedades clave: conductividad hasta 90% IACS, resistencia a la tracción superior a 450 MPa, resistencia a la corrosión que supera las 500 horas en pruebas de niebla salina, y capacidad de fundición de características complejas por debajo de 0.5 mm, ideales para aplicaciones automotrices, eléctricas y aeroespaciales.

Aleaciones típicas de cobre/latón para fundición a presión

Las aleaciones típicas de cobre/latón se utilizan ampliamente en fundición a presión debido a su resistencia, durabilidad y resistencia a la corrosión. Aleaciones populares como C87600 (bronce), C93200 (bronce para cojinetes) y C36000 (latón de fácil mecanizado) ofrecen versatilidad para diversas aplicaciones industriales, automotrices y marítimas.

Tratamientos Superficiales Típicos para Fundiciones de Cobre

Los tratamientos superficiales típicos para fundiciones de cobre incluyen galvanoplastia, recubrimiento en polvo, pintura, pulido, granallado, acabado vibratorio, grabado químico, recubrimiento transparente y PVD. Estos procesos mejoran propiedades como la resistencia a la corrosión, dureza superficial, apariencia y resistencia, además de mejorar la durabilidad y el rendimiento en diversas aplicaciones industriales.

Aplicaciones de Fundiciones de Cobre y Latón

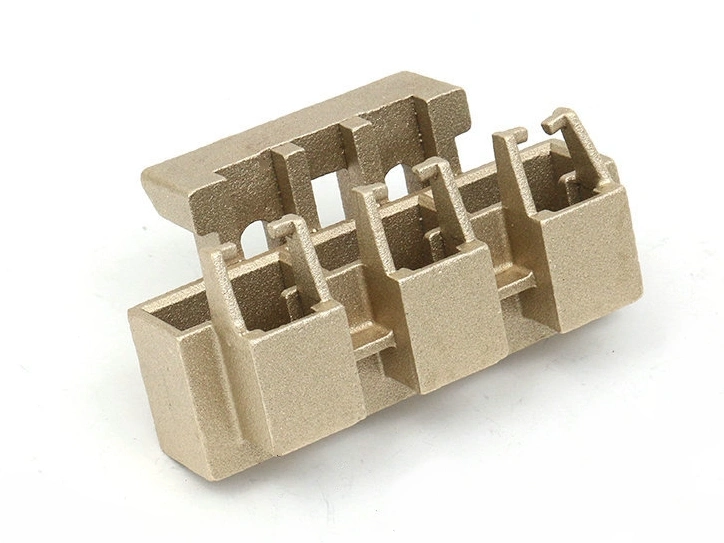

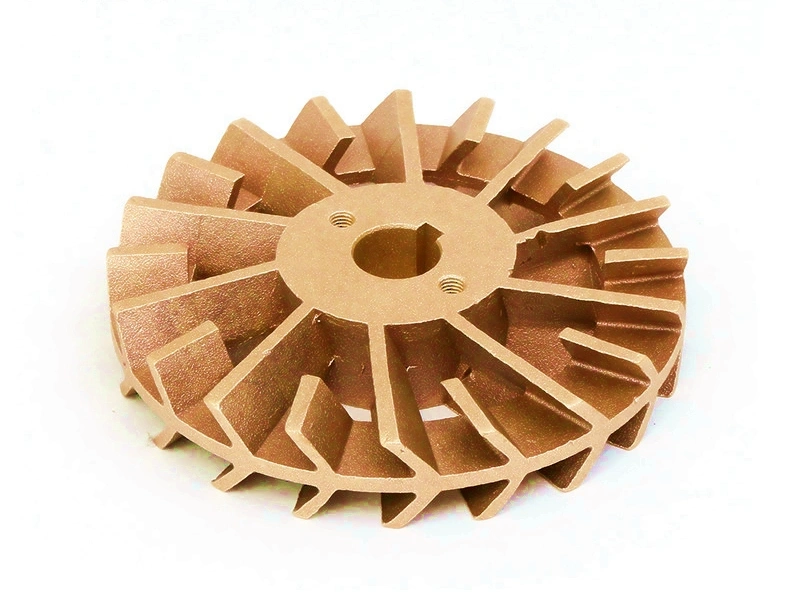

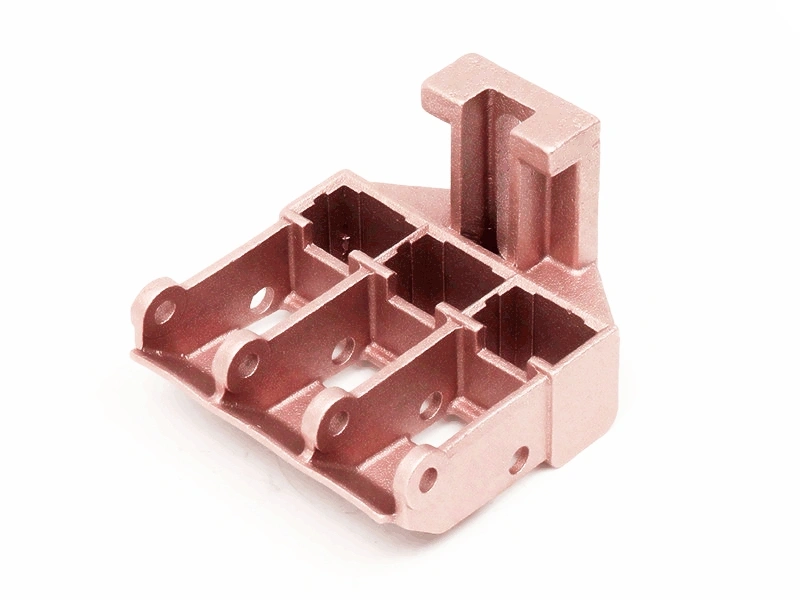

Las fundiciones de cobre y latón ofrecen soluciones de alta resistencia y resistencia a la corrosión en diversas industrias. Ideales para conectores eléctricos, accesorios de plomería e intercambiadores de calor HVAC, estas aleaciones garantizan durabilidad y eficiencia. Desde sistemas de refrigeración automotriz hasta componentes de bombas, hardware mecánico y cuerpos de válvulas, las fundiciones de cobre y latón proporcionan precisión y fiabilidad en aplicaciones exigentes.

Comencemos un nuevo proyecto hoy

Diseño de Fundiciones de Cobre

Un diseño bien realizado de fundición de cobre asegura excelente durabilidad, alta conductividad térmica y eléctrica, y resistencia superior. Minimiza defectos como la porosidad y mejora el flujo de material, reduciendo desperdicios. Un diseño adecuado permite tolerancias precisas, mejora la integridad de la pieza y reduce la necesidad de postprocesamiento. Esto resulta en una fabricación más eficiente, costos de producción más bajos y componentes de cobre de alta calidad y duraderos.