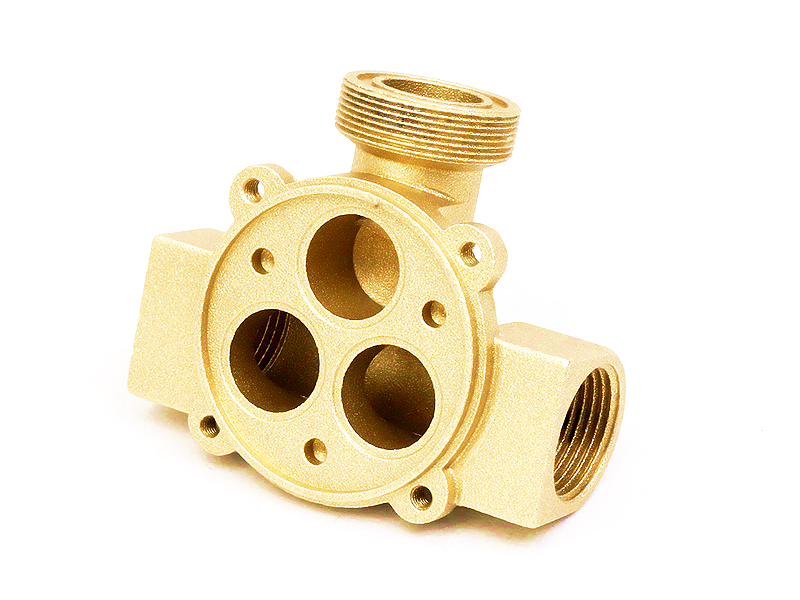

Componentes duraderos de latón fundido a presión para carcasas de bombas

Los sistemas de bombeo requieren componentes dimensionalmente estables, resistentes a la corrosión y mecánicamente robustos. Ya sea en sistemas domésticos de agua, transferencia química industrial o circulación HVAC, las carcasas de bomba y sus accesorios deben soportar fluctuaciones de presión, caudales y condiciones ambientales sin degradarse. La fundición a presión de latón ofrece una solución ideal para producir componentes de alta precisión y resistentes a la corrosión, con geometrías complejas y alta resistencia mecánica.

En Neway, nos especializamos en la fundición a presión de latón para carcasas de bombas, alojamientos de impulsores, accesorios y herrajes de soporte. Utilizando aleaciones cobre-zinc de alto rendimiento, nuestro proceso garantiza piezas fiables y resistentes a fugas, con excelente precisión dimensional y larga vida útil en aplicaciones de manejo de fluidos.

Por qué la fundición a presión de latón es ideal para componentes de bombas

El latón es un material probado para sistemas de bombeo gracias a su excelente resistencia a la corrosión, conductividad térmica, maquinabilidad y resistencia mecánica. La fundición a presión de latón a alta presión mejora la eficiencia de fabricación al producir formas detalladas con características integradas en una sola operación, minimizando el posmecanizado y el tiempo de ensamblaje.

Ventajas clave

Resistencia a la tracción: 350–550 MPa

Resistencia a la corrosión: adecuada para agua potable, químicos ligeros y entornos marinos

Tolerancia a la presión: hasta 2,5 MPa (PN25) para componentes de carcasa

Tolerancia dimensional: ±0,02 mm en superficies de sellado y acoplamiento

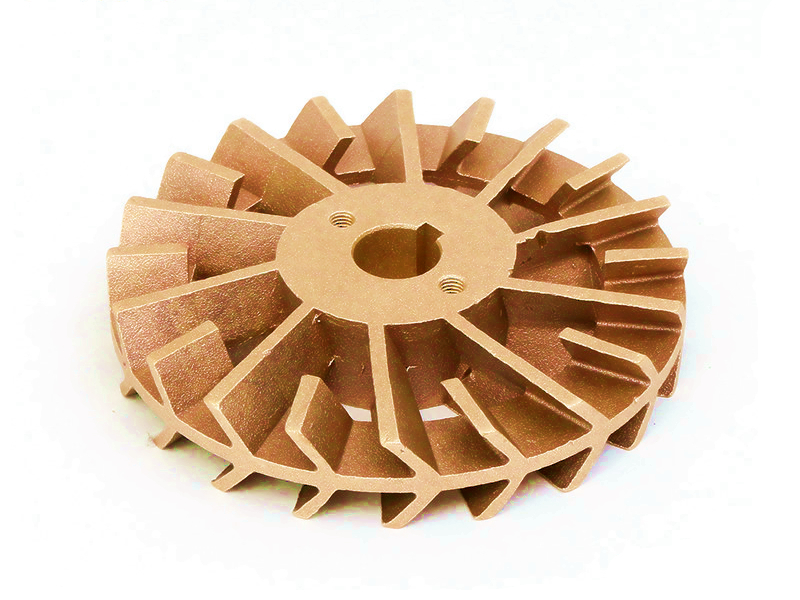

Alta conductividad térmica: ~100–120 W/m·K para disipación de calor en carcasas de motor

El latón también ofrece baja fricción y resistencia natural a la incrustación y al ensuciamiento, lo que lo convierte en una excelente opción para mantener la integridad hidráulica y mecánica a largo plazo.

Componentes comunes de bombas producidos mediante fundición a presión de latón

La fundición a presión permite la producción de piezas de bomba intrincadas con tolerancias ajustadas y características funcionales integradas, posibilitando diseños compactos y menos puntos de falla.

Tipo de componente | Ejemplos de aplicación | Requisitos funcionales clave |

|---|---|---|

Carcasas de bomba | Carcasas de bombas centrífugas, alojamientos de impulsores | Resistencia a la presión, precisión de sellado, canalización interna |

Puertos de conexión | Entradas/salidas roscadas, acoplamientos rápidos | Sellado hermético, conformidad con roscas estándar |

Soportes de rodamientos | Bases de montaje, soportes de eje | Estabilidad dimensional, tolerancia a vibraciones |

Cámaras de voluta | Estructuras internas de guía de fluido | Flujo de fluido suave, resistencia a la corrosión |

Componentes auxiliares | Resaltes para sensores, asientos de válvula, insertos de válvula de retención | Ajuste preciso, resistencia a la corrosión, capacidad de posmecanizado |

Aleaciones de latón utilizadas en la fundición a presión para bombas

Neway trabaja con una amplia gama de aleaciones de latón adaptadas a entornos sometidos a presión y sensibles a la corrosión. Todas las aleaciones cumplen con ASTM B584, EN 1982 e ISO 4261.

Aleación | Cobre (%) | Zinc (%) | Resistencia a la tracción (MPa) | Mejores casos de uso |

|---|---|---|---|---|

~58 | ~38 | ~400 | Carcasas de bomba, volutas, alojamientos estructurales | |

~62 | ~36 | ~480 | Sistemas marinos y de agua salada, resistencia química | |

~61 | ~35 | ~345 | Puertos roscados, insertos y adaptadores mecanizados por CNC | |

~63 | ~37 | ~450 | Componentes de control de fluidos de pared delgada, resaltes para sensores |

Hay opciones de latón sin plomo y con bajo contenido de plomo disponibles para cumplir con estándares de agua potable como NSF/ANSI 61 y la Ley de Agua Potable Segura de EE. UU.

Precisión dimensional y geometría funcional

La precisión es esencial en sistemas de bombeo para mantener el control de presión, la consistencia del caudal y la alineación mecánica. Nuestro proceso garantiza la repetibilidad en la producción de alto volumen.

Espesor de pared: 1,5–5,0 mm para alojamientos y puertos

Tolerancias: ±0,02 mm para características de rosca y bridas de sellado

Planitud: ≤ 0,03 mm en superficies de montaje

Concentricidad: ≤ 0,05 mm entre el eje y los asientos de rodamientos

Acabado superficial: Ra ≤ 1,6 µm alcanzable con tamboreo o posmecanizado

Características como ranuras para juntas tóricas, bridas, resaltes para tornillos y puertos de prueba de presión pueden fundirse directamente, minimizando operaciones secundarias.

Acabado superficial y protección contra la corrosión

Para mejorar la durabilidad y el rendimiento, especialmente en entornos químicamente o térmicamente agresivos, Neway ofrece capacidades completas de postprocesado:

Galvanoplastia: recubrimiento de estaño, níquel o cromo para resistencia química o estética

Recubrimiento en polvo: acabados epoxi o poliéster hasta 100 µm para carcasas exteriores

Pintura: codificación por color o capas de imprimación para identificación de equipos

Ensamblaje: integración de insertos roscados, sellos, elementos de válvula o juntas

Todos los recubrimientos cumplen con RoHS, REACH y las normas industriales pertinentes de plomería y HVAC para seguridad y durabilidad.

Capacidades de utillaje y producción

Neway ofrece fabricación interna completa de herramientas y moldes, lo que permite un desarrollo rápido y un control estricto sobre la geometría de la pieza y la calidad del acabado.

Acero del molde: acero para herramientas H13 endurecido para manejar la fundición a presión de latón a alta presión

Vida del molde: 150.000–400.000 inyecciones según la complejidad y la aleación

Tiempo de ciclo por inyección: 25–40 segundos

Plazo de entrega: 3–6 semanas con DFM completo y simulación de flujo del molde

Prototipado rápido para validación de diseño y pruebas tempranas de fluidos

Respaldamos tanto trabajos personalizados de bajo volumen como programas de producción en masa con herramientas multicavidad y recorte automatizado.

Caso de estudio: carcasa de bomba de latón para una unidad HVAC de circulación

Un cliente necesitaba una carcasa de bomba personalizada para un módulo compacto de circulación de agua HVAC. Los requisitos incluían:

Resistencia a la presión de 1,6 MPa

Puertos de entrada/salida roscados G1 con tolerancia ±0,02 mm

Espesor de pared: 3 mm con refuerzo localizado en la cavidad del impulsor

Exterior niquelado para resistencia a la corrosión

Volumen anual: 180.000 unidades

Neway utilizó Latón 380 por su equilibrio entre colabilidad y resistencia mecánica. Un molde de 2 cavidades produjo carcasas con resaltes integrados y geometría del asiento del impulsor. Tras la fundición, el mecanizado CNC refinó el acoplamiento de rosca y las caras de sellado. El producto superó todas las pruebas de estallido, ciclos térmicos y caudal, alcanzando un 99,4% de rendimiento a la primera pasada.

Por qué los OEM de bombas eligen Neway

Neway ofrece servicios confiables de fundición de latón respaldados por experiencia en materiales y sistemas de producción avanzados:

Producción y gestión de calidad certificadas ISO 9001:2015

Mecanizado, recubrimiento y ensamblaje integrados para la entrega completa de la pieza

Soporte para certificaciones UL, CE, NSF y WRAS

Soluciones personalizadas para bombas HVAC, suministro de agua, riego y químicos

Cumplimiento global con calidad consistente desde el prototipo hasta la escala

Ya sea que su aplicación involucre agua limpia, soluciones salinas, glicol o químicos ligeros, Neway entrega componentes de bomba diseñados con precisión y con longevidad comprobada.

Conclusión

La fundición a presión de latón permite la producción eficiente y confiable de carcasas de bomba y accesorios de alto rendimiento para sistemas de control de fluidos. Al combinar excelente resistencia a la corrosión, precisión dimensional y eficiencia de fabricación, las fundiciones de latón son esenciales para soluciones de bombeo duraderas, compactas y sin fugas. En Neway, combinamos utillaje, fundición, mecanizado y acabado para ofrecer soluciones completas a OEM de bombas y fabricantes industriales de todo el mundo.

Contacte con Neway para una consulta técnica y un presupuesto personalizado para iniciar su proyecto de fundición a presión de latón.