Inspección y Aseguramiento de Calidad

Pruebas y Aseguramiento de Calidad de Piezas Personalizadas

El servicio de pruebas y aseguramiento de calidad de Neway para piezas personalizadas garantiza que cada componente cumpla con los más altos estándares de rendimiento y durabilidad. A través de pruebas rigurosas y procesos de inspección exhaustivos, verificamos la precisión dimensional, la integridad del material y la fiabilidad funcional para entregar piezas impecables y de alta calidad.

Máquina de Medición por Coordenadas (CMM)

Una Máquina de Medición por Coordenadas (CMM) asegura la calidad de piezas personalizadas midiendo con precisión dimensiones, geometrías y perfiles superficiales según especificaciones de diseño. Detecta desviaciones, garantizando precisión en fundición a presión, mecanizado CNC y prototipado. La CMM mejora la consistencia, reduce defectos y mantiene tolerancias estrictas, siendo esencial para piezas personalizadas de cobre y latón de alta precisión en manufactura.

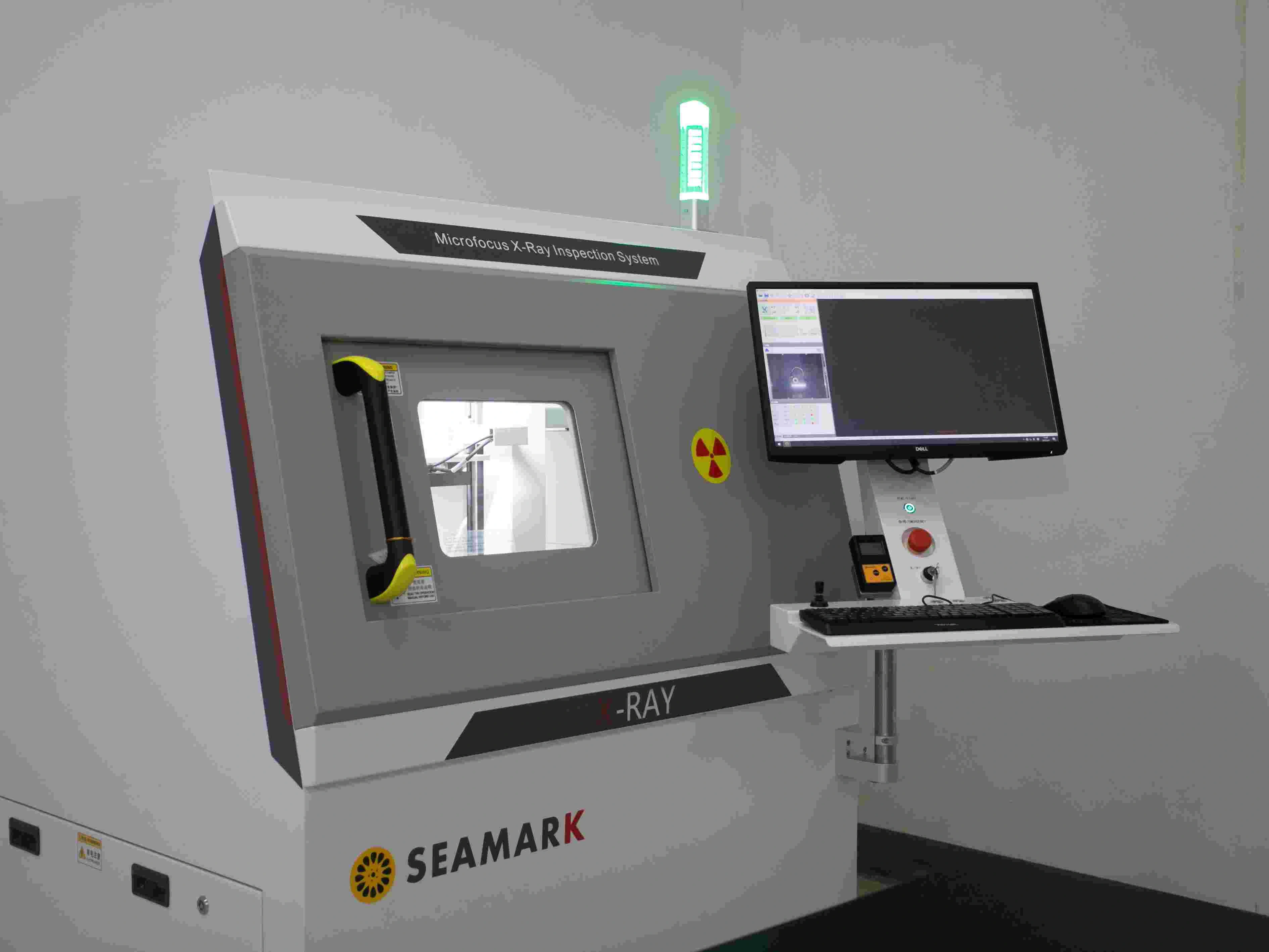

Inspección por Rayos X

La inspección por rayos X es un método de prueba no destructivo que detecta defectos internos, porosidad, grietas y vacíos en piezas metálicas personalizadas. Garantiza integridad estructural, confiabilidad y cumplimiento de normas de calidad en fundición, mecanizado CNC y fabricación de precisión. Al revelar fallas ocultas, la inspección por rayos X mejora la seguridad y el rendimiento del producto.

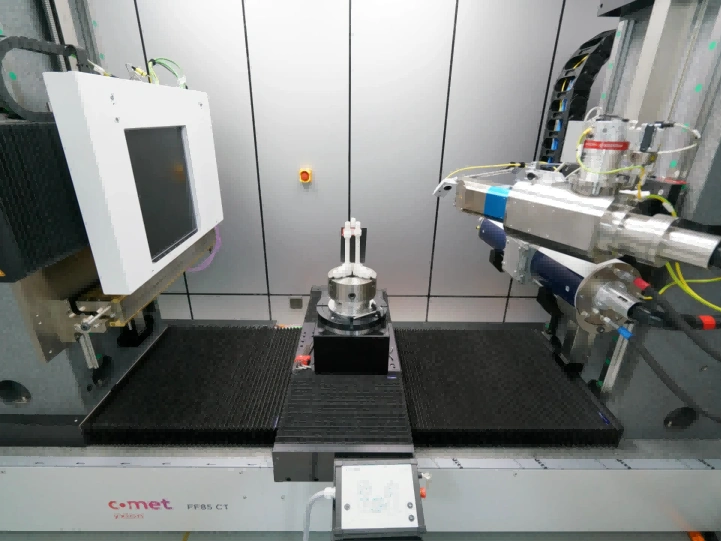

Tomografía Industrial Lineal 450KV

La Tomografía Industrial Lineal 450KV es un sistema de imágenes de alta potencia utilizado para aseguramiento de calidad preciso en piezas metálicas personalizadas. Proporciona escaneos internos detallados, detectando defectos como porosidad, inclusiones e inconsistencias estructurales sin dañar los componentes. Esta tecnología CT avanzada garantiza precisión, consistencia y confiabilidad en fundición a presión, mecanizado CNC y fabricación de precisión.

Espectrómetro de Masas por Descarga de Brillo (GDMS)

El Espectrómetro de Masas por Descarga de Brillo (GDMS) es una herramienta analítica de alta precisión para la verificación de aleaciones ultra puras en fundición metálica. Detecta elementos traza, impurezas y composición del material con precisión excepcional, asegurando control de calidad superior para aplicaciones de fundición a presión, mecanizado CNC y fabricación de precisión.

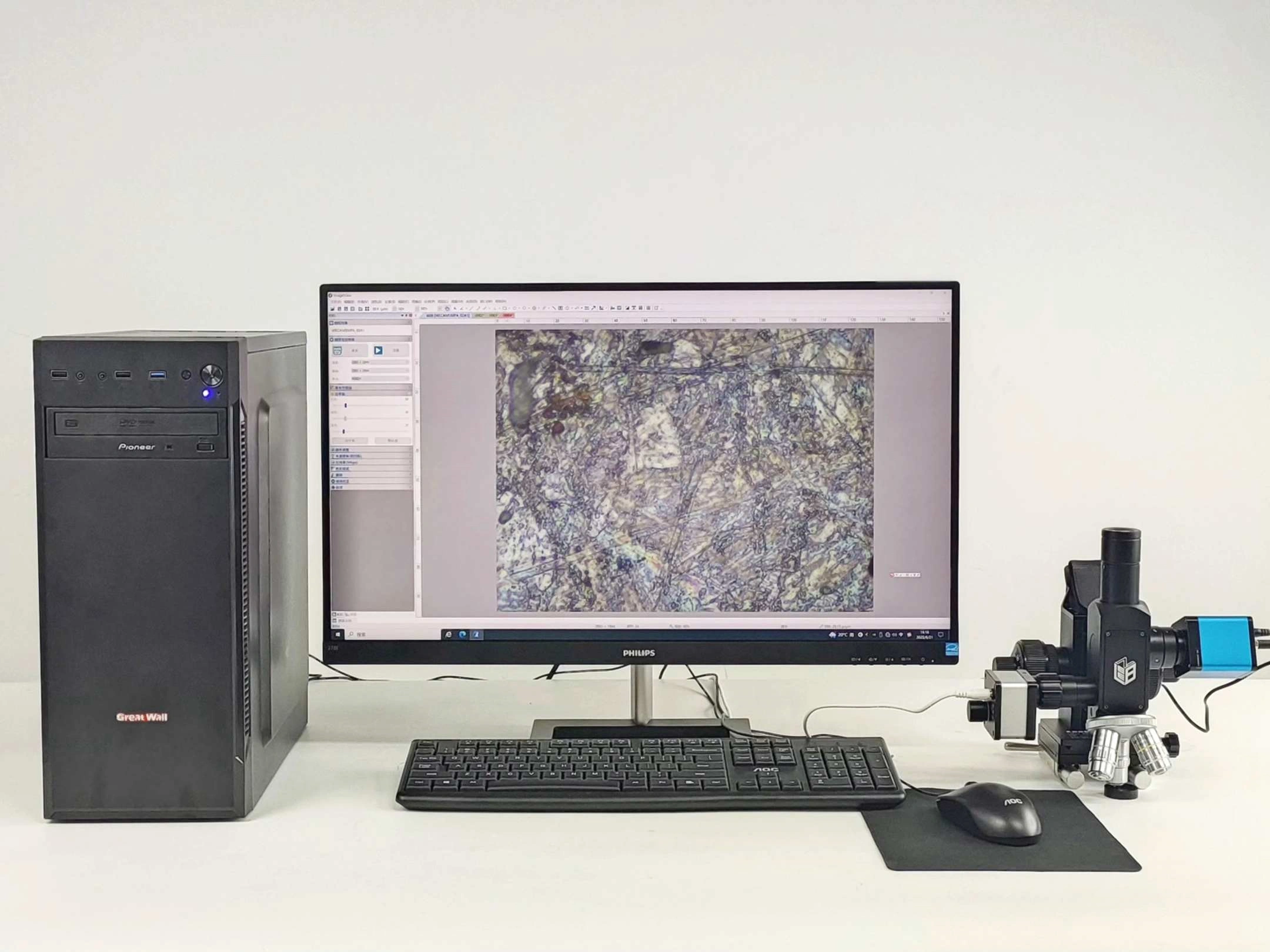

Microscopía Metalográfica

La microscopía metalográfica es una técnica crucial para analizar la microestructura de componentes metálicos personalizados, asegurando fabricación sin defectos. Examina el tamaño de grano, distribución de fases y consistencia del material, identificando fallas que afectan propiedades mecánicas y rendimiento en fundición, mecanizado CNC y aplicaciones de fabricación de precisión.

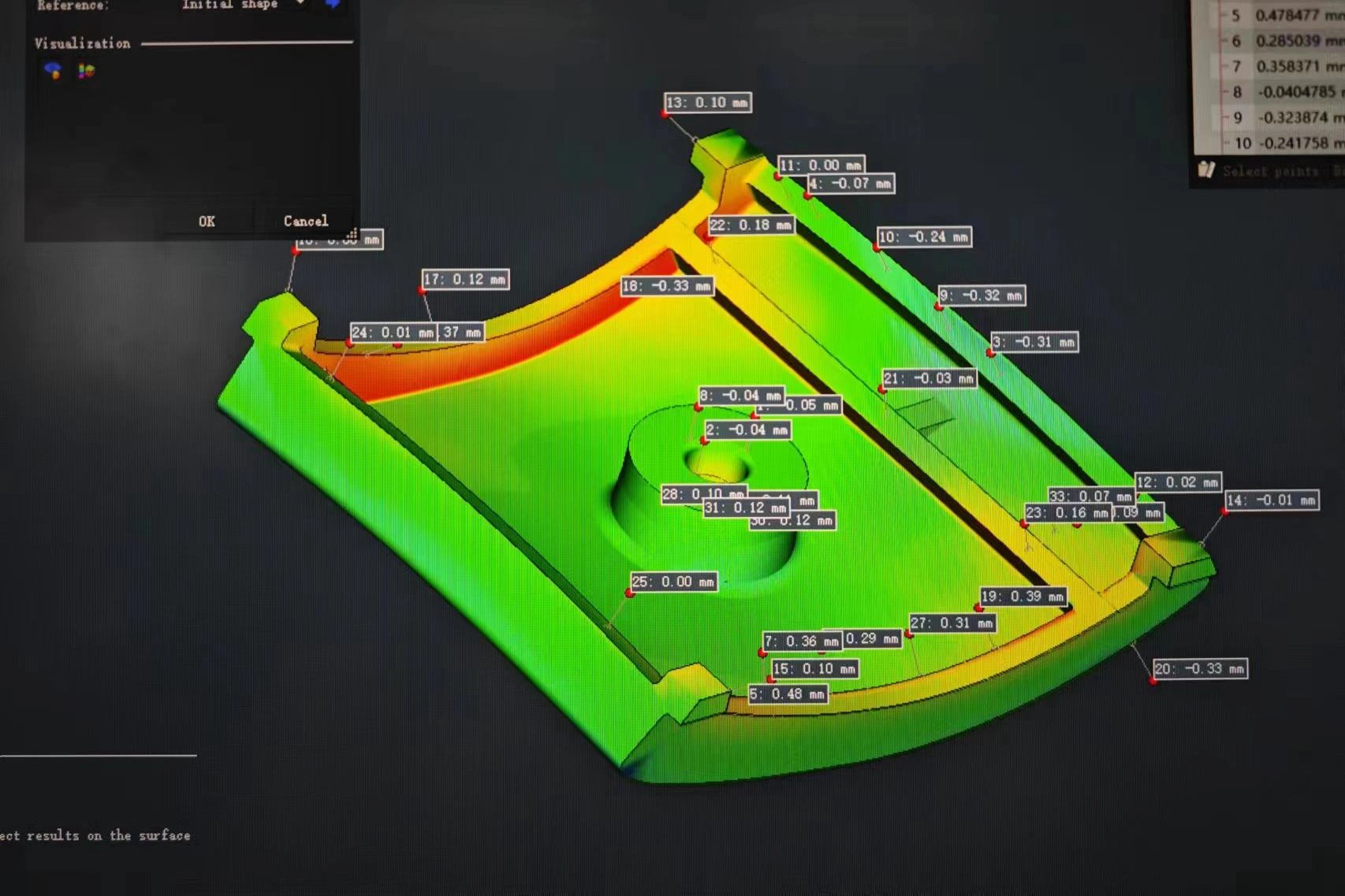

Instrumento de Medición por Escaneo 3D

La tecnología de instrumento de medición por escaneo 3D permite mediciones de alta precisión para fabricación personalizada al capturar geometrías detalladas de piezas con exactitud excepcional. Garantiza integridad dimensional, detecta desviaciones y optimiza el control de calidad en aplicaciones de fundición, mecanizado CNC y prototipado rápido.

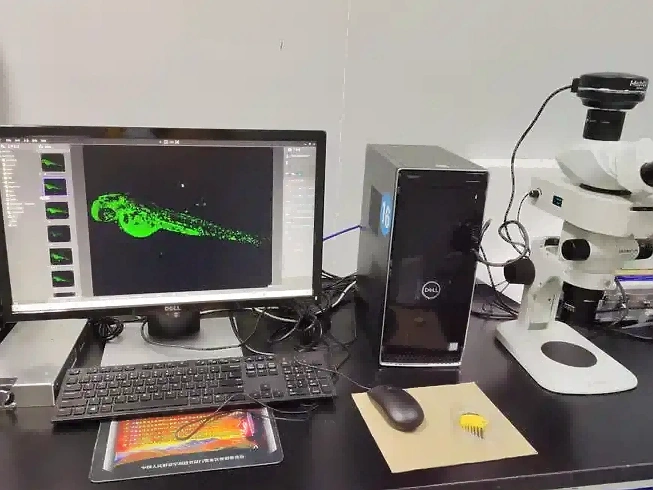

Microscopio Estéreo

El microscopio estéreo proporciona inspección visual mejorada para análisis superficial y estructural, ofreciendo imágenes 3D detalladas de piezas fabricadas a medida. Detecta defectos superficiales, verifica detalles finos y asegura control de calidad en aplicaciones de fundición, mecanizado CNC y manufactura de precisión.

Microscopio Electrónico de Barrido (SEM)

El Microscopio Electrónico de Barrido (SEM) permite un análisis superficial sin igual para la detección microscópica de defectos en componentes metálicos personalizados. Proporciona imágenes con alto aumento, revelando inconsistencias microestructurales, irregularidades superficiales y contaminación, asegurando control de calidad superior en fundición, mecanizado CNC y manufactura de precisión.

Espectrómetro de Lectura Directa

El Espectrómetro de Lectura Directa asegura un análisis preciso de la composición de aleaciones para calidad consistente del material en fundición y mecanizado metálico. Detecta rápidamente la composición elemental, asegurando el cumplimiento de normas industriales, reduciendo defectos del material y mejorando el control de calidad en aplicaciones de fabricación de alta precisión.

Comencemos un nuevo proyecto hoy