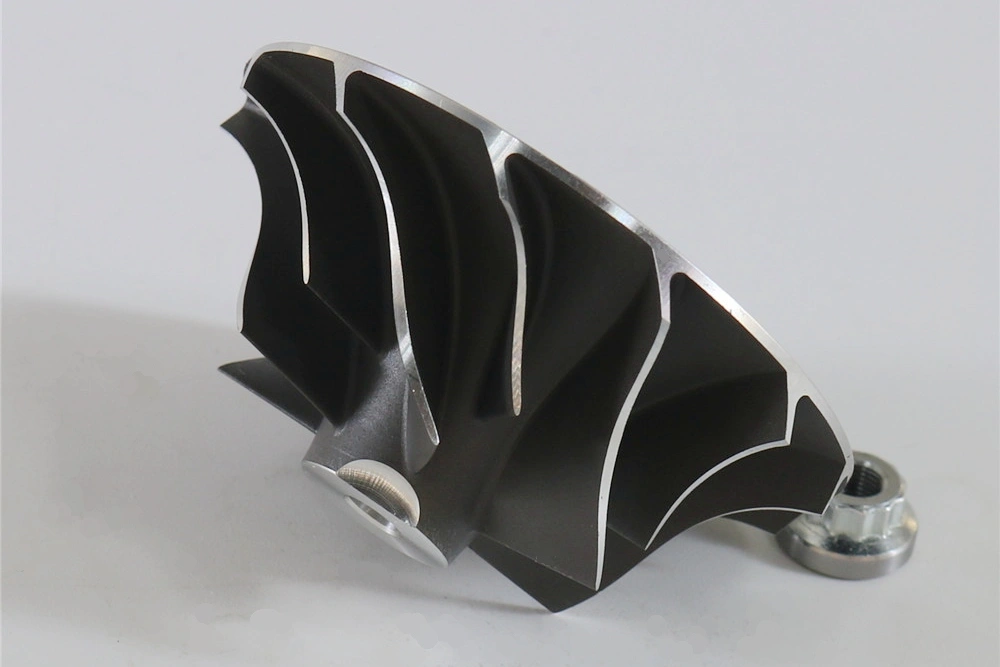

Posprocesado para fundiciones a presión personalizadas

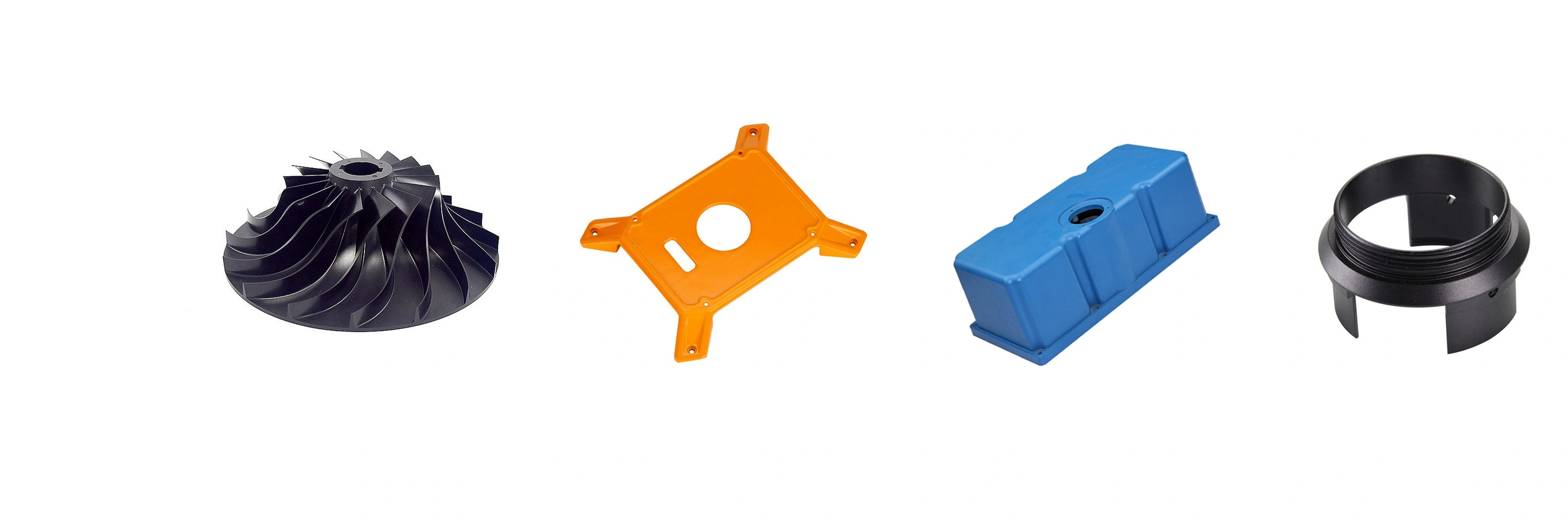

Nuestro posprocesado para fundiciones a presión personalizadas incluye técnicas esenciales como mecanizado posterior, chorro de arena, vibrado, ensamblaje, pintado, recubrimiento en polvo, anodizado y anodizado por arco. Estos procesos mejoran la calidad superficial, la durabilidad y la funcionalidad, garantizando precisión y alto rendimiento en cada pieza.

- Posprocesado de fundición de aluminio

- Posprocesado de fundición de zinc

- Posprocesado de fundición de cobre

- Posprocesado de herramientas y moldes

Envíenos sus diseños y especificaciones para una cotización gratuita

Todos los archivos subidos son seguros y confidenciales

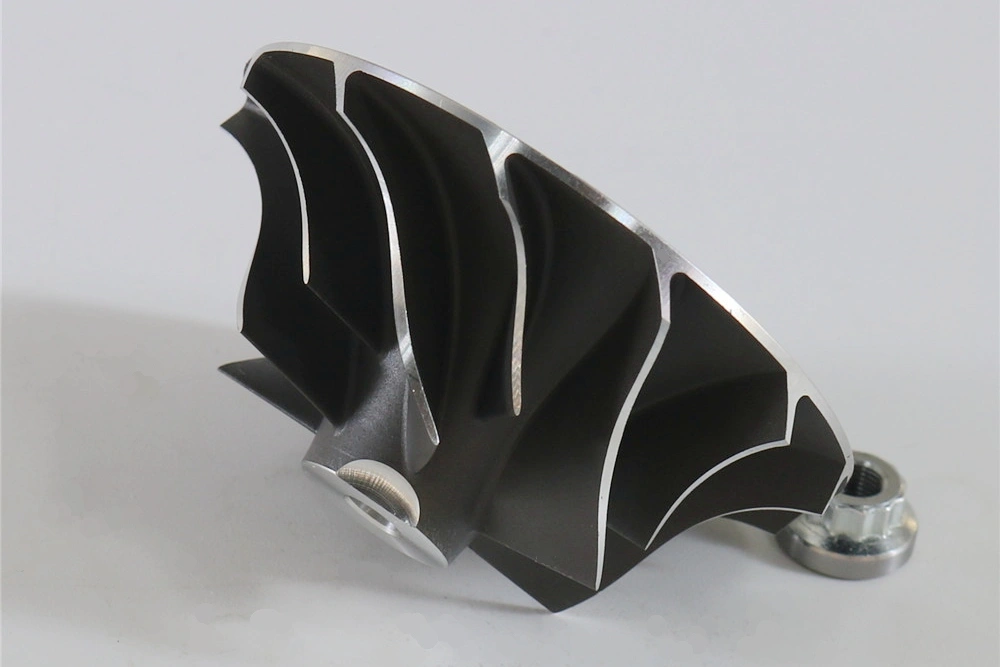

Posprocesado típico para fundiciones a presión

Los posprocesados típicos para fundiciones a presión incluyen mecanizado posterior, chorro de arena, vibrado, ensamblaje, pintado, recubrimiento en polvo, anodizado y anodizado por arco. Estas técnicas refinan la calidad superficial, mejoran la durabilidad y la estética, garantizando precisión, funcionalidad y un rendimiento duradero en cada pieza.

Comparación de métodos de posprocesado

Los métodos de posprocesado varían según el material, la aplicación y los requisitos de acabado. Técnicas como el chorro de arena y el vibrado son rápidas y rentables para limpiar y pulir. El anodizado y el anodizado por arco aportan resistencia a la corrosión, mientras que el recubrimiento en polvo y el pintado mejoran la durabilidad y la estética. El mecanizado posterior garantiza tolerancias ajustadas. Cada método equilibra velocidad, coste y calidad según las necesidades del proyecto.

Comencemos un nuevo proyecto hoy