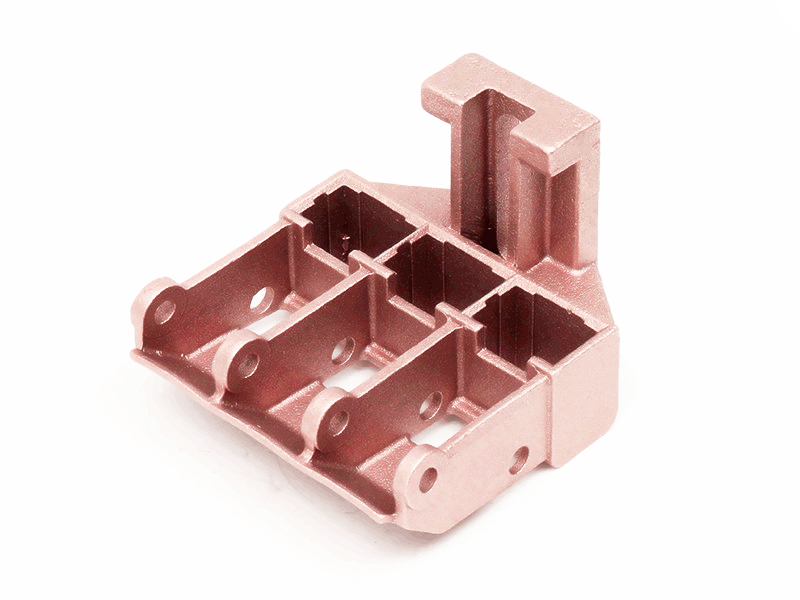

Fundición a presión de cobre de alta precisión para conectores y terminales eléctricos

Los sistemas eléctricos dependen de conectores y terminales de alto rendimiento para mantener una conductividad constante, integridad mecánica y durabilidad ambiental. Desde celdas de conmutación industrial y arneses de vehículos hasta unidades de distribución de energía y equipos de redes inteligentes, los componentes de conexión deben funcionar de forma fiable bajo flujo continuo de corriente y esfuerzos físicos. La fundición a presión de cobre, especialmente con aleaciones de cobre especializadas, ofrece un método de fabricación ideal para producir estos componentes críticos a escala, con excelente conductividad térmica y eléctrica, alta resistencia mecánica y precisión dimensional.

En Neway, ofrecemos servicios de fundición a presión de cobre diseñados para conectores y terminales con geometrías complejas. Mediante procesos avanzados de fundición y aleaciones de cobre de alta conductividad, suministramos piezas de tolerancia ajustada que cumplen las exigencias de rendimiento de los sistemas modernos de potencia y señal.

Por qué elegir la fundición a presión de cobre para componentes eléctricos

La excelente conductividad eléctrica del cobre (~58 MS/m), su rendimiento térmico y su resistencia a la corrosión lo convierten en un material natural para aplicaciones eléctricas. A diferencia de la forja o el mecanizado de cobre, la fundición a presión permite geometrías complejas, insertos integrados y una producción rápida con alta repetibilidad.

Ventajas clave

Conductividad eléctrica: hasta 93% IACS en aleaciones de cobre de alta conductividad

Resistencia a la tracción: 210–340 MPa según la aleación seleccionada

Tolerancia dimensional: ±0,02 mm en puntos de contacto de precisión

Resistencia a altas temperaturas: servicio continuo a 150–200°C

Densidad de ~8,9 g/cm³ que aporta robustez mecánica y estabilidad de contacto

La fundición a presión de cobre permite integrar características como puertos roscados, pestañas de montaje, terminales multirrama y barreras de aislamiento, todo producido en un solo ciclo.

Aplicaciones comunes en conectores y terminales eléctricos

Los componentes de cobre fundidos a presión se utilizan ampliamente en energía, transporte, infraestructura y automatización industrial.

Tipo de componente | Ejemplos de aplicación | Requisitos funcionales clave |

|---|---|---|

Terminales tipo lug | Barras de potencia, conectores de batería, entradas de inversor | Baja resistencia, resistencia a fatiga mecánica, resistencia a la corrosión |

Contactos enchufables | Medidores inteligentes, cargadores EV, módulos de aparamenta | Ajuste preciso, resistencia a la oxidación, precisión dimensional |

Nodos de barra colectora | Tableros, transformadores, envolventes PDU | Disipación térmica, alta capacidad de corriente, integridad de montaje |

Terminales de puesta a tierra | Cajas de control, armarios, bandejas portacables | Alta conductividad superficial, resistencia a extracción del perno |

Conectores multipuerto | Adaptadores de cable, cabezales de conectores | Geometría compleja, superficies de sellado, dimensiones repetibles |

Aleaciones de cobre para conectores fundidos a presión

Neway utiliza aleaciones de cobre de alto rendimiento que equilibran conductividad, colabilidad y resistencia. Todas las aleaciones cumplen con ASTM B148 e ISO 1634-1 para la fabricación de componentes eléctricos y mecánicos.

Aleación | Conductividad eléctrica (% IACS) | Resistencia a la tracción (MPa) | Idoneidad de aplicación |

|---|---|---|---|

C18200 | 80–85 | ~340 | Terminales de alta carga, conectores enchufables, contactos de arco |

C17500 | 50–60 | ~600 (tras envejecimiento) | Contactos con resorte, terminales de alto esfuerzo |

CuZn40 | 28–30 | ~320 | Conectores de uso general, buena resistencia a la corrosión |

CuNi10Fe1 | ~10 | ~400 | Piezas eléctricas para ambiente marino o entornos severos |

El C18200 (cobre al cromo) suele ser la opción preferida para aplicaciones de alta corriente que requieren conductividad y resistencia al desgaste bajo ciclos térmicos.

Tolerancias e integridad superficial

Los conectores eléctricos exigen un control estricto del ajuste, el acabado superficial y las fuerzas de inserción/extracción. Neway mantiene alta precisión en lotes de fundición a presión de cobre de gran volumen.

Espesor de pared: 1,0–3,5 mm

Planitud de superficie de contacto: ≤ 0,03 mm

Tolerancia en rasgos de acoplamiento: ±0,02 mm

Rugosidad: Ra ≤ 1,6 µm (posprocesado)

Control de porosidad: <0,5% mediante desgasificado al vacío e inspección por rayos X

Ofrecemos mecanizado CNC posterior para terminales de alto voltaje y orificios críticos de montaje, garantizando alineación y tolerancias de ajuste a presión.

Tratamientos superficiales para conductividad y resistencia a la corrosión

Los terminales eléctricos requieren superficies de baja resistencia y protección contra la oxidación, especialmente en instalaciones exteriores o de alta humedad. Neway ofrece diversas opciones de posprocesado y recubrimientos:

Galvanoplastia: recubrimientos de plata, estaño o níquel para contactos de alta conductividad y resistentes a la oxidación

Recubrimiento en polvo: capas aislantes y protectoras para zonas de carcasa (60–100 µm)

Pintura: identificación por color para marcado de fases o agrupación funcional

Vibrado y pulido: para bordes suaves y acabados que faciliten la inserción

Ensamblaje: integración de roscas, fijaciones, juntas tóricas y elementos aislantes

Todos los acabados cumplen con RoHS, UL 94 y las normas IEC eléctricas relevantes cuando aplica.

Capacidades de herramental y producción

El equipo interno de fabricación de moldes de Neway soporta geometrías complejas y moldes multicavidad optimizados para la producción de conectores.

Acero del molde: H13 con insertos tratados superficialmente para resistir el desgaste del cobre

Vida del molde: 100.000–300.000 disparos para aleaciones de cobre

Tamaño de pieza: hasta 250 mm para bloques de conectores, y tan pequeño como 10 mm para contactos tipo pin

Plazo de entrega: 4–6 semanas, incluyendo DFM y simulación de llenado

Ritmo de producción: 25–40 s por disparo, según la geometría

Prototipado rápido disponible para pruebas funcionales de interfaces y rendimiento del recubrimiento

Nuestros servicios de bajo volumen y producción en masa permiten desde series piloto tempranas hasta programas de suministro a escala OEM.

Caso de estudio: bloque de terminales para barra colectora en gabinete de distribución eléctrica

Un cliente de distribución eléctrica necesitaba un bloque conector multipuerto con estas especificaciones:

Corriente nominal: 200 A

Planitud del contacto terminal ≤ 0,04 mm

Recubrimiento: 8 µm de plata en todas las superficies de acoplamiento

Resistencia a la corrosión: 500 h de niebla salina

Temperatura de operación: hasta 180°C

Volumen anual: 150.000 unidades

Neway seleccionó la aleación C18200 y utilizó un diseño de molde H13 de 3 cavidades con machos laterales integrados para fundir las patas de montaje y las características de orificios pasantes roscables. Tras la fundición, la pieza fue pulida, mecanizada por CNC y galvanizada con plata. Todas las unidades superaron pruebas de capacidad de corriente, carga de par y ambiente, con un rendimiento de primera pasada superior al 98,7%.

Por qué los OEM eléctricos eligen Neway

Neway apoya a fabricantes globales de energía y electrónica con soluciones de conectores de cobre de precisión:

Selección de aleación, herramental, fundición y acabado en la misma planta

Sistemas certificados ISO 9001:2015 con documentación completa de calidad

Soporte para cumplimiento UL/IEC y documentación PPAP

Integración de CNC, recubrimientos y ensamblaje en un solo flujo

Capacidades de entrega global y colaboración técnica

Neway entrega soluciones de contacto eléctrico fiables tanto para plataformas EV como para cuadros de conmutación y automatización industrial.

Conclusión

La fundición a presión de cobre ofrece la precisión, conductividad y resistencia necesarias para los diseños actuales de conectores y terminales eléctricos. La capacidad para geometrías complejas, tolerancias ajustadas y opciones de acabado probadas permiten una producción escalable de componentes eléctricos de alta calidad. En Neway, combinamos ciencia de materiales, herramental avanzado y procesos controlados para entregar piezas de conexión que cumplen las especificaciones eléctricas y mecánicas más exigentes.

Para iniciar su próximo proyecto de fundición de cobre de alta precisión, contacte a Neway hoy mismo.