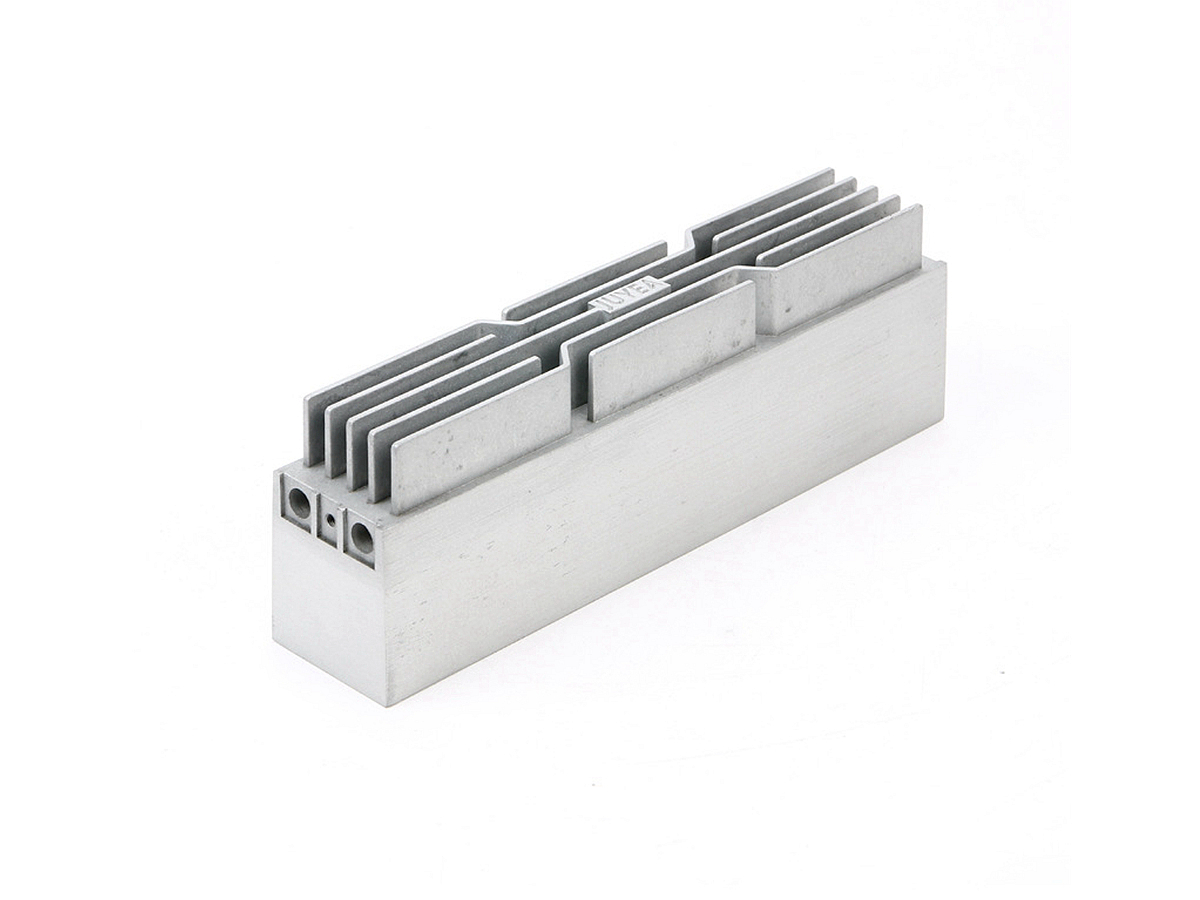

Fundición a presión de cobre de alta resistencia para refrigeración automotriz eficiente

Los sistemas de refrigeración automotriz dependen de componentes con alta conductividad térmica, durabilidad mecánica y una repetibilidad fiable de la forma. A medida que los vehículos se electrifican cada vez más y las cargas térmicas del motor siguen aumentando, la fundición a presión de cobre se ha convertido en un método preferido para fabricar intercambiadores de calor, placas de enfriamiento y módulos de conducción de líquido. Las superiores propiedades de transferencia de calor del cobre y su integridad estructural bajo ciclos térmicos lo hacen ideal para entornos automotrices exigentes.

Neway ofrece servicios de fundición a presión de cobre para componentes avanzados de sistemas de refrigeración utilizados en vehículos con motor de combustión interna (ICE), híbridos y vehículos eléctricos a batería (BEV). Nuestras capacidades de fundición a presión de precisión garantizan una transferencia térmica eficiente, porosidad mínima y tolerancias consistentes requeridas para la producción automotriz a gran escala.

Por qué el cobre es ideal para aplicaciones de refrigeración automotriz

La conductividad térmica del cobre, casi cuatro veces mayor que la del aluminio, lo convierte en un material ideal para disipar calor en espacios compactos. La refrigeración automotriz permite una rápida extracción de calor de motores, transmisiones, electrónica de potencia y sistemas de baterías. Las aleaciones de cobre también ofrecen resistencia natural a la corrosión y excelente resistencia mecánica bajo vibración y fatiga térmica.

Ventajas clave

Conductividad térmica: 300–400 W/m·K

Resistencia a la tracción: 200–400 MPa, dependiendo de la aleación

Resistencia a la presión: hasta 3,5 MPa en carcasas de refrigeración

Tolerancia dimensional: ±0,02 mm en superficies críticas de acoplamiento o sellado

Temperatura de servicio: -40°C a 200°C en entornos automotrices

La fundición a presión de cobre permite integrar paredes delgadas, bridas de sellado, canales internos de refrigeración y soportes de montaje, reduciendo el número de piezas y mejorando la eficiencia de ensamblaje.

Componentes comunes de cobre fundidos a presión en la refrigeración automotriz

Los sistemas de refrigeración automotriz requieren cada vez más diseños integrados que ahorran espacio. La fundición a presión de cobre es ideal para producir componentes multifuncionales con transferencia térmica y características estructurales integradas.

Tipo de componente | Ejemplos de aplicación | Requisitos funcionales clave |

|---|---|---|

Placas de enfriamiento | Paquetes de baterías EV, inversores de potencia, módulos IGBT | Gestión de alto flujo de calor, planitud, resistencia a la corrosión |

Colectores de radiador | Tanques de radiador de motor, enfriadores de aceite de transmisión | Fundición de pared delgada, durabilidad a presión, interfaces de sellado de tubos |

Módulos de conducción de líquido | Enfriadores de batería, cuerpos de válvulas electrónicas | Superficies de sellado, resistencia a la presión, trayectorias internas de flujo |

Carcasas de bomba | Bombas eléctricas de agua, recirculadores de aceite | Resistencia a carga térmica, repetibilidad dimensional |

Carcasas de intercambiador de calor | Módulos de condensador/evaporador de A/C, distribuidores de refrigerante | Geometría uniforme de canales, durabilidad a vibración |

Aleaciones de cobre utilizadas en la fundición a presión automotriz

Neway utiliza varias aleaciones de cobre y a base de cobre que cumplen con las normas ISO 1634-1 y ASTM B148 para fundición de grado automotriz.

Aleación | Conductividad térmica (W/m·K) | Resistencia a la tracción (MPa) | Mejores casos de uso |

|---|---|---|---|

C18200 | ~320 | ~340 | Placas de enfriamiento, carcasas de bomba, tanques colectores |

C17500 | ~180 | ~600 (endurecido por envejecimiento) | Piezas propensas a la fatiga, alojamientos de refrigeración de tracción eléctrica |

CuZn37 | ~120 | ~450 | Módulos de conducción y soportes de resistencia media |

CuNi10Fe1 | ~40 | ~400 | Módulos resistentes a la corrosión en EV marinos o químicos |

El C18200 (cobre-cromo) se utiliza con mayor frecuencia para piezas automotrices de alta conductividad térmica que requieren un sólido rendimiento mecánico y compatibilidad con soldadura.

Requisitos de precisión y acabado superficial

Las piezas de refrigeración automotriz exigen tolerancias estrictas para mantener la integridad del sellado, asegurar un flujo de refrigerante consistente y evitar desgaste inducido por vibraciones.

Espesor de pared: 1,2–3,0 mm para paredes de fluido o zonas de contacto

Planitud: ≤ 0,03 mm en placas de enfriamiento para materiales de interfaz térmica

Precisión de ubicación de orificios: ±0,02 mm para racores a presión o puertos roscados

Rugosidad superficial: Ra ≤ 1,6 µm para superficies de sellado e interfaces de juntas

Nivel de porosidad: <0,5% verificado mediante pruebas de fuga al vacío o inspección por rayos X

Neway utiliza mecanizado CNC para ranuras de sellado, roscas de montaje o canales para juntas tóricas, garantizando componentes listos para ensamblar.

Tratamientos superficiales y protección ambiental

Para prolongar la vida útil en entornos de alta humedad y variabilidad térmica, Neway ofrece varias opciones de postprocesado y recubrimientos para piezas de cobre fundidas a presión:

Galvanoplastia: recubrimiento de estaño o níquel para mejorar la resistencia a la corrosión y la integridad de contacto eléctrico

Recubrimiento en polvo: recubrimientos protectores de hasta 100 µm para módulos de refrigeración expuestos

Pintura: codificación por color para identificación de ensamblaje o cumplimiento de estándares de seguridad

Tamboreo y pulido: para un acabado exterior liso o una dinámica de flujo mejorada

Ensamblaje: integración de juntas tóricas, fijaciones, válvulas o almohadillas térmicas

Todos los procesos de acabado cumplen con las normativas RoHS y REACH, con pruebas de niebla salina disponibles según ISO 9227 o ASTM B117.

Capacidades de utillaje y producción

La división de fabricación de herramientas y moldes de Neway está optimizada para utillaje automotriz de alta complejidad, incluyendo diseños multicavidad y con múltiples correderas.

Material del molde: acero para herramientas H13 con insertos resistentes al desgaste

Vida del molde: 100.000–300.000 ciclos para aleaciones a base de cobre

Plazo de entrega del utillaje: 4–6 semanas incluyendo DFM completo y simulación de flujo del molde

Tiempo de ciclo por pieza: 30–45 segundos dependiendo del tamaño y la geometría

Prototipado rápido: utillaje de tiradas cortas o utillaje blando híbrido disponible

Neway respalda tanto lanzamientos de bajo volumen como producción en masa para proveedores automotrices tier-1.

Caso de estudio: placa de enfriamiento de cobre para inversor EV de alto voltaje

Un fabricante de vehículos eléctricos necesitaba una placa de cobre delgada y de alta precisión para la refrigeración del inversor. Las especificaciones incluían:

Conductividad objetivo ≥ 300 W/m·K

Planitud ≤ 0,03 mm en una superficie de 200 mm × 140 mm

Espesor de pared de 1,6 mm, con resaltes integrados de entrada/salida

Resistencia a la presión de 2,5 MPa

Compatibilidad con materiales de interfaz térmica (TIM) y recubrimientos epoxi

Demanda anual: 250.000 unidades

Neway utilizó la aleación C18200 y un diseño de molde de 2 cavidades con correderas. Tras la fundición, las piezas fueron mecanizadas por CNC para controlar la profundidad de ranuras y se recubrieron con 10 µm de níquel. Los componentes superaron las pruebas de estallido, los referentes de rendimiento térmico y las pruebas de alabeo después de la aplicación de TIM.

Por qué los OEM automotrices y proveedores tier confían en Neway

Neway ofrece soluciones integradas verticalmente de fundición a presión de cobre adaptadas a fabricantes de sistemas de refrigeración automotriz:

Gestión de calidad certificada ISO 9001:2015

Control interno completo desde el utillaje hasta el ensamblaje final

Soporte para documentación PPAP, envíos IMDS y FMEA de proceso

Materiales y opciones de acabado calificados para automoción

Retroalimentación de diseño para manufactura para mejorar el rendimiento de la pieza y reducir costos

Entregamos componentes de cobre de precisión listos para el ensamblaje directo en módulos de gestión térmica, radiadores, carcasas de bomba y escudos térmicos.

Conclusión

A medida que la industria automotriz demanda sistemas de refrigeración más eficientes y duraderos para plataformas de combustión, híbridas y eléctricas, la fundición a presión de cobre ofrece una combinación inigualable de rendimiento térmico, flexibilidad de diseño y precisión de fabricación. En Neway, aprovechamos aleaciones avanzadas de cobre y tecnologías de fundición de alta precisión para entregar las piezas que mantienen a los vehículos de próxima generación fríos, seguros y eficientes.

Para comenzar con su proyecto de sistema de refrigeración automotriz, contacte con Neway hoy mismo.