¿Puede usarse el cobre berilio para insertos de alto volumen?

¿Puede utilizarse el cobre berilio para insertos de alto volumen?

Características de rendimiento del cobre berilio

El cobre berilio, especialmente en su forma endurecida (C17200), se utiliza ampliamente en aplicaciones de fundición a presión de alto rendimiento gracias a su excelente conductividad térmica, dureza moderada y alta resistencia al desgaste. Con una conductividad térmica de entre 105 y 130 W/m·K y una resistencia a la tracción superior a 1.300 MPa, permite una rápida disipación del calor, ciclos más cortos y estabilidad dimensional en los componentes del molde.

A diferencia de los aceros tradicionales para moldes, el cobre berilio no sufre soldadura con el aluminio, lo que lo hace altamente eficaz en zonas sometidas a alta carga térmica en moldes de fundición a presión de aluminio y magnesio.

Idoneidad para producción de alto volumen

El cobre berilio es adecuado para insertos de alto volumen cuando se utiliza estratégicamente en los siguientes casos:

Zonas de fundición de paredes delgadas que requieren solidificación rápida

Áreas de compuerta o núcleos expuestos a calentamiento localizado extremo

Insertos sometidos a alto desgaste o soldadura por contacto con metal fundido

No obstante, no se recomienda su uso en cavidades completas del molde debido a su menor resistencia en caliente frente al H13 y a su coste significativamente más elevado. Además, es necesario adoptar precauciones especiales de mecanizado para evitar la exposición a partículas de berilio.

Casos de uso habituales

Las aplicaciones típicas de insertos de alto volumen incluyen:

Núcleos (core pins) en moldes de fundición a presión de aluminio

Insertos de compuerta para moldes de magnesio y aleaciones ligeras

Correderas o elevadores en utillajes multicavidad

Zonas de sección delgada con alta concentración térmica en herramientas de ciclo rápido

Servicios recomendados para aplicaciones de insertos de cobre berilio

Para garantizar un rendimiento fiable del molde en entornos exigentes de alto volumen, Neway ofrece:

Fabricación avanzada de utillaje

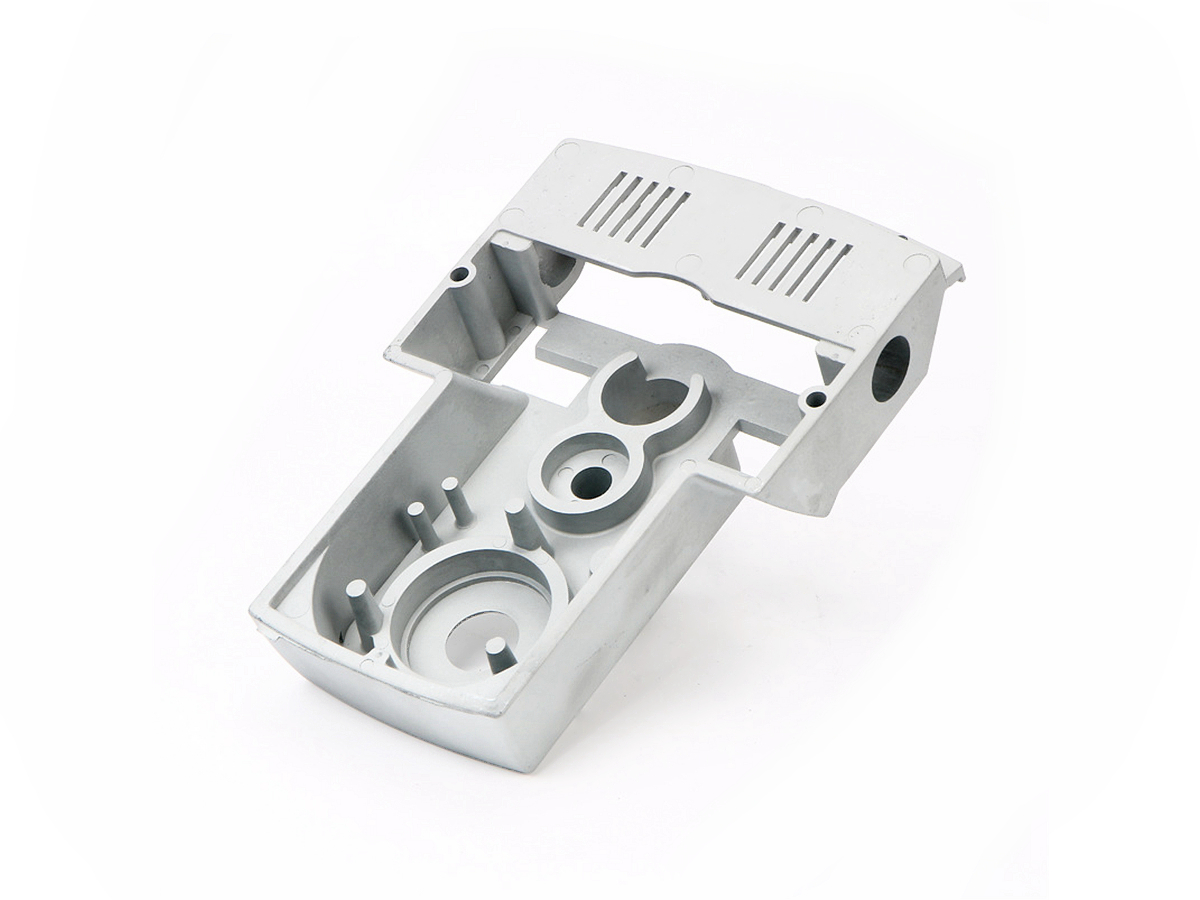

Fabricación de moldes y utillajes: Moldes de precisión con insertos de cobre berilio integrados para una mayor eficiencia térmica.

Producción de fundición optimizada

Fundición a presión de aluminio: Producción eficiente de alto volumen respaldada por utillaje térmicamente optimizado.

Ingeniería y validación

Ingeniería de fundición a presión: Posicionamiento de insertos, modelado del flujo térmico y simulación del desgaste del molde.

Prototipado rápido: Validación del utillaje con pruebas de rendimiento de insertos en series de preproducción.

Nuestro completo servicio integral de fundición a presión garantiza una integración óptima de materiales y una larga vida útil del utillaje, desde el diseño hasta la producción final de las piezas.