Инспекция и обеспечение качества

Тестирование и обеспечение качества нестандартных деталей

Сервис тестирования и обеспечения качества нестандартных деталей Neway гарантирует, что каждый компонент соответствует самым высоким стандартам производительности и долговечности. Через строгие испытания и тщательные процессы инспекции мы проверяем точность размеров, целостность материала и функциональную надежность, чтобы поставлять безупречные высококачественные детали.

Координатно-измерительная машина (CMM)

Координатно-измерительная машина (CMM) обеспечивает качество нестандартных деталей, точно измеряя размеры, геометрию и профиль поверхности в соответствии с проектными спецификациями. Обнаруживает отклонения, гарантируя точность в литье под давлением, CNC-обработке и прототипировании. CMM повышает стабильность, снижает дефекты и поддерживает строгие допуски, что делает её незаменимой для высокоточных медно-латунных деталей в производстве.

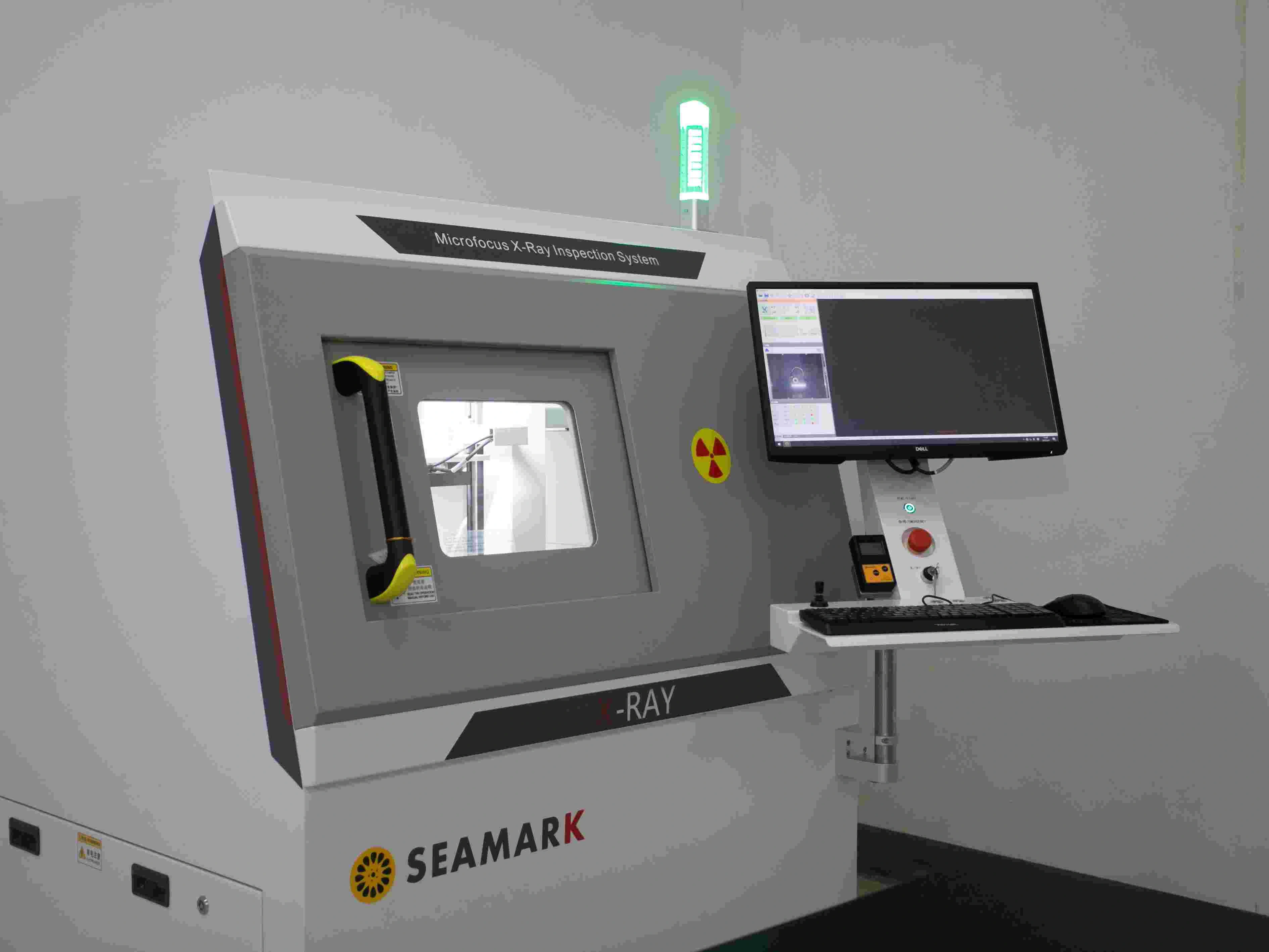

Рентгеновская инспекция

Рентгеновская инспекция — это метод неразрушающего контроля, который выявляет внутренние дефекты, пористость, трещины и пустоты в нестандартных металлических деталях. Она гарантирует структурную целостность, надежность и соответствие стандартам качества в литье под давлением, CNC-обработке и точном производстве. Обнаруживая скрытые дефекты, рентгеновская инспекция повышает безопасность и производительность продукции.

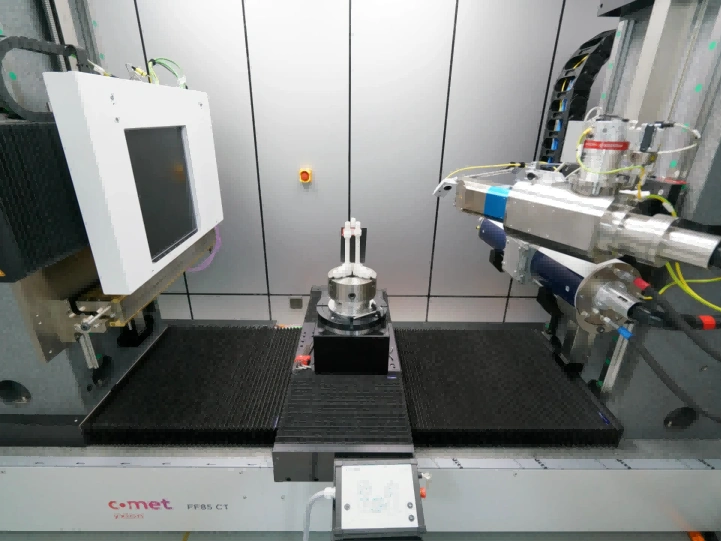

Индустриальный КТ-сканер с линейной решёткой 450KV

Индустриальный КТ-сканер с линейной решёткой 450KV — это мощная система визуализации для точного обеспечения качества нестандартных металлических деталей. Обеспечивает детальное внутреннее сканирование, выявляя дефекты, такие как пористость, включения и структурные несоответствия без повреждения компонентов. Эта передовая технология КТ гарантирует точность, стабильность и надежность в литье под давлением, CNC-обработке и точном производстве.

Масс-спектрометр с глоустаржом (GDMS)

Масс-спектрометр с глоустаржом (GDMS) — это высокоточный аналитический инструмент для проверки сверхчистых сплавов в металлургическом литье. Обнаруживает следовые элементы, примеси и состав материала с исключительной точностью, обеспечивая высочайший контроль качества для литья под давлением, CNC-обработки и точного производства.

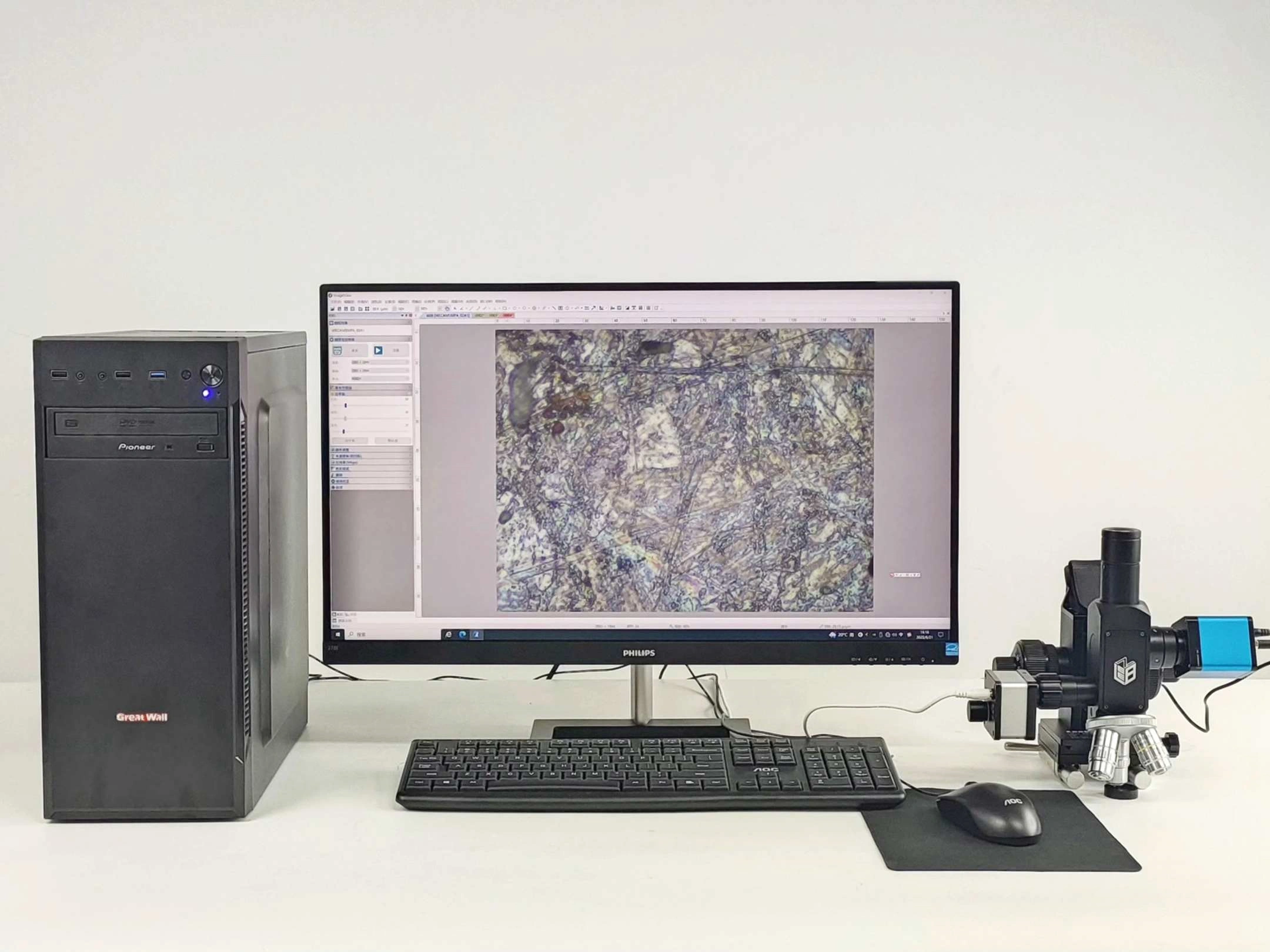

Металлографическая микроскопия

Металлографическая микроскопия — важная методика для анализа микроструктуры нестандартных металлических компонентов, обеспечивающая производство без дефектов. Она исследует структуру зерен, распределение фаз и однородность материала, выявляя дефекты, влияющие на механические свойства и производительность в литье под давлением, CNC-обработке и точном производстве.

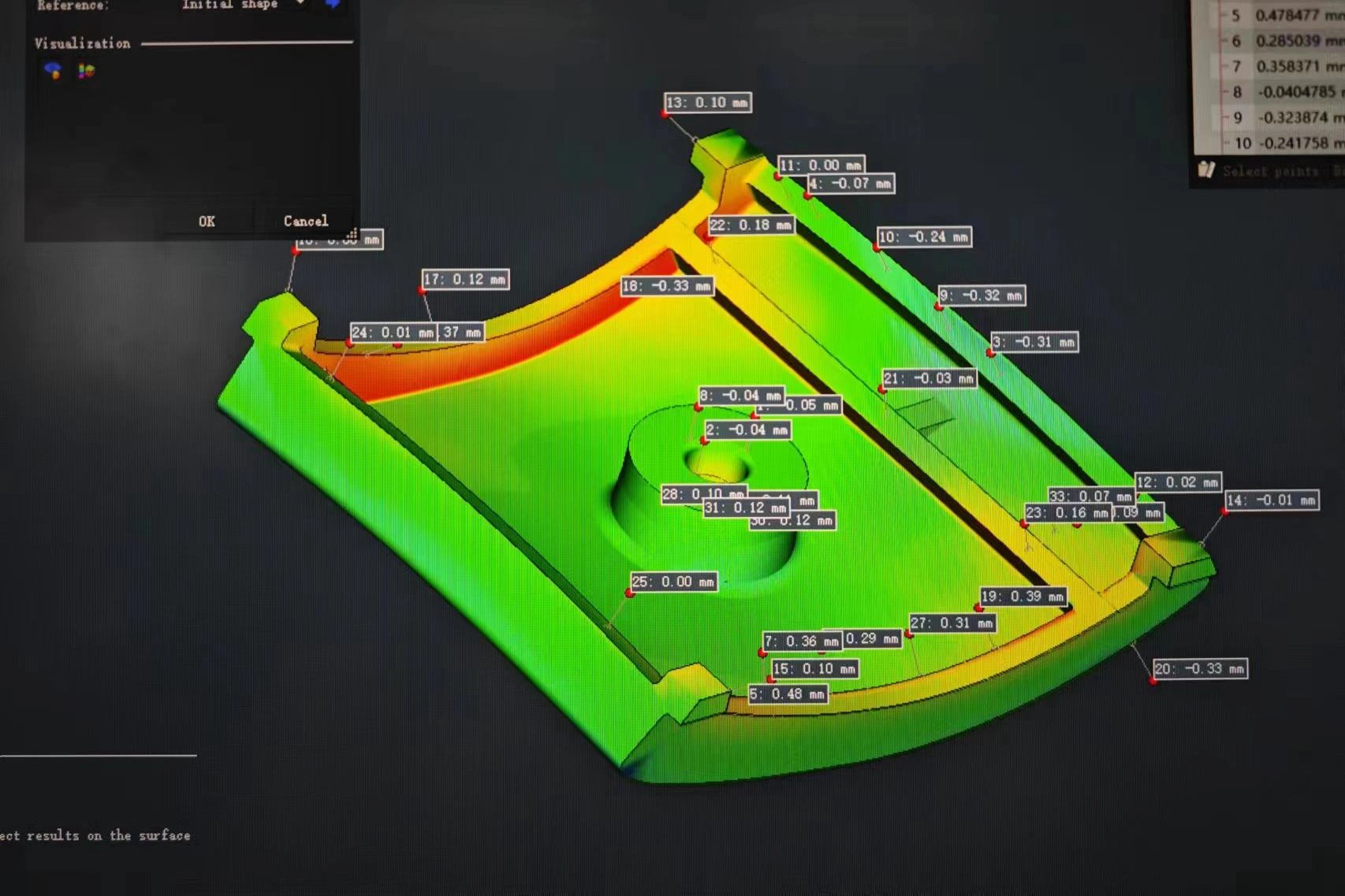

3D-сканирующий измерительный прибор

Технология 3D-сканирующего измерительного прибора позволяет выполнять высокоточные измерения для индивидуального производства, захватывая детальную геометрию деталей с исключительной точностью. Обеспечивает целостность размеров, обнаруживает отклонения и оптимизирует контроль качества при литье, CNC-обработке и быстром прототипировании.

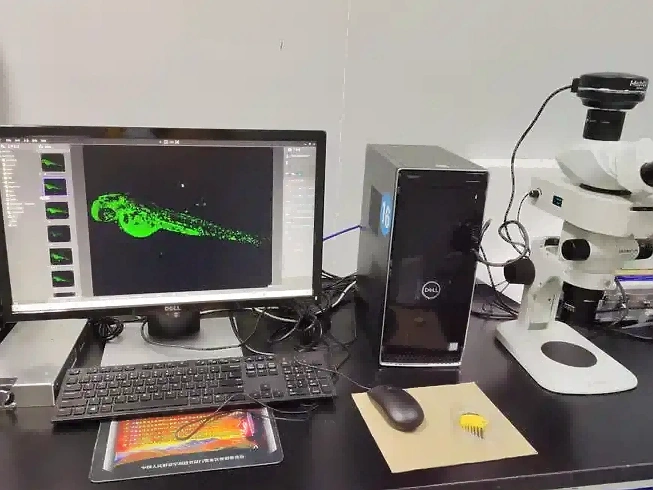

Стереомикроскоп

Стереомикроскоп обеспечивает улучшенную визуальную инспекцию для анализа поверхности и структуры, предоставляя детализированные 3D-изображения нестандартных деталей. Обнаруживает дефекты поверхности, проверяет мелкие детали и гарантирует контроль качества в литье, CNC-обработке и точном производстве.

Сканирующий электронный микроскоп (SEM)

Сканирующий электронный микроскоп (SEM) обеспечивает непревзойденный анализ поверхности для микроскопического обнаружения дефектов в нестандартных металлических компонентах. Предоставляет высокое увеличение, выявляя микроструктурные несоответствия, неровности поверхности и загрязнения, гарантируя превосходный контроль качества при литье, CNC-обработке и точном производстве.

Спектрометр прямого считывания

Спектрометр прямого считывания обеспечивает точный анализ состава сплава для стабильного качества материала в металлургическом литье и обработке. Быстро выявляет элементный состав, обеспечивая соответствие отраслевым стандартам, снижая дефекты материала и улучшая контроль качества в высокоточных производственных приложениях.

Начните новый проект сегодня