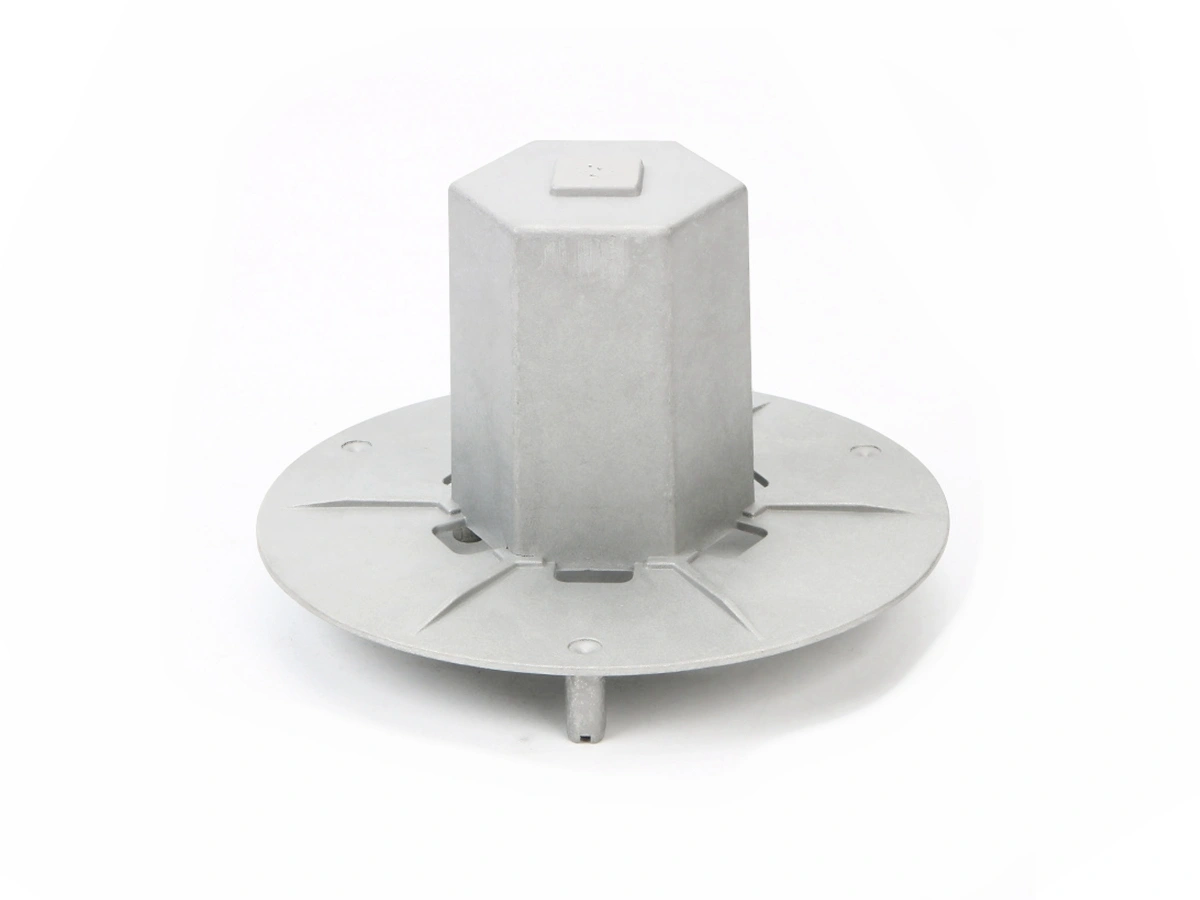

Индивидуальные онлайн-услуги литья алюминия под давлением

Наши индивидуальные онлайн-услуги литья алюминия под давлением предлагают высококачественные, точно спроектированные алюминиевые детали в соответствии с вашими требованиями. Благодаря быстрой обработке обеспечиваем оперативное прототипирование, надежное производство и разнообразные варианты отделки для различных промышленных нужд.

- Услуги литья металла

- Услуги быстрого прототипирования

- Услуги постобработки

- Доступные материалы для литья

Отправьте нам ваши чертежи и спецификации для получения бесплатного расчета

Все загруженные файлы надежно защищены и конфиденциальны

Что такое литье алюминия под давлением?

Литье алюминия под давлением — это производственный процесс, при котором расплавленный алюминий впрыскивается под высоким давлением в стальную форму. Этот метод позволяет создавать прочные, сложные и точные детали, используемые в различных отраслях, включая автомобилестроение, авиастроение и электронику.

Преимущества алюминиевого литья под давлением

Алюминиевое литье под давлением обеспечивает точность размеров ±0,05 мм, плотность около 2,7 г/см³ с прочностью на растяжение до 300 МПа и толщину стенок до 1,0 мм. Эти характеристики поддерживают эффективное массовое производство для авиационной, автомобильной и электронной отраслей.

Типичные доступные алюминиевые сплавы для литья

Мы предлагаем широкий ассортимент высококачественных алюминиевых сплавов для литья под давлением, включая A356, A360, A380, ADC12 (A383), B390, A413 и анодированный алюминий. Каждый сплав обладает уникальными свойствами, подходящими для автомобильной, авиационной и электронной отраслей.

Типичная обработка поверхности для алюминиевых отливок под давлением

Типичные обработки поверхности алюминиевых отливок под давлением включают анодирование, дуговое анодирование, хроматное преобразовательное покрытие, порошковое покрытие, электроосаждение, покраску, полировку, пескоструйную обработку, вибрационную отделку, химическое травление, прозрачное покрытие и термическую обработку. Эти процессы повышают такие свойства, как коррозионная стойкость, износостойкость, внешний вид и прочность, а также улучшают долговечность и эксплуатационные характеристики в различных промышленных приложениях.

Области применения алюминиевых отливок под давлением

Алюминиевое литье под давлением обеспечивает легкие и прочные решения для различных отраслей. От долговечных деталей автомобильных двигателей до авиационных конструкций, корпусов потребительской электроники и деталей промышленного оборудования — точность и надежность таких отливок выделяются. Идеально подходит для медицинских приборов, морских применений, теплового управления и светодиодного освещения, алюминиевое литье под давлением гарантирует эффективность, долговечность и коррозионную стойкость.

Начните новый проект сегодня

Конструирование алюминиевых отливок под давлением

Хорошее конструирование алюминиевых отливок под давлением предлагает несколько преимуществ, включая улучшенную прочность, снижение отходов материала и ускорение производственного цикла. Обеспечивает равномерную толщину стенок, оптимальный поток металла и минимизацию дефектов, таких как пористость. Также повышает долговечность деталей, сокращает необходимость в последующей обработке и позволяет достигать точных допусков, что в итоге снижает затраты и повышает общее качество и эффективность производства.