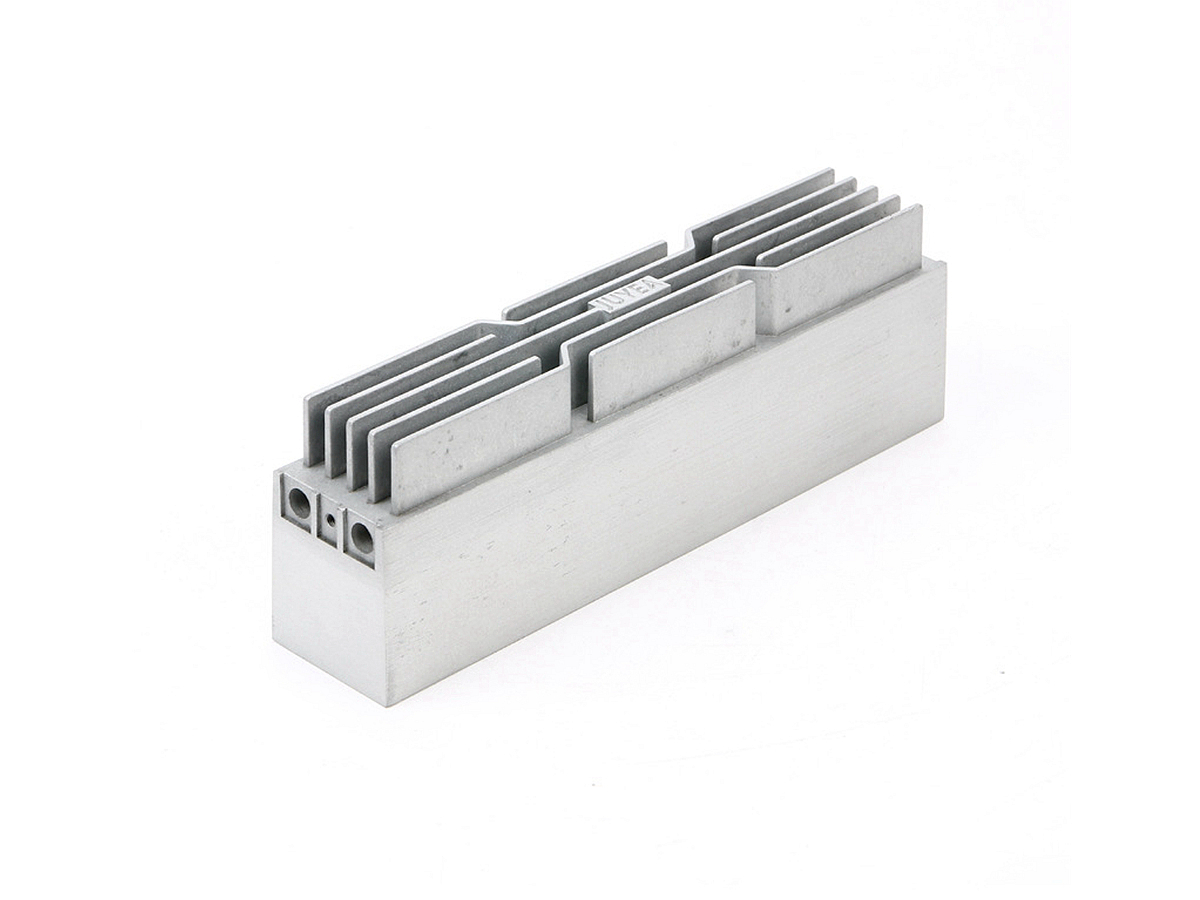

Индивидуальные алюминиевые литые радиаторы для эффективного теплоотвода

По мере того как электроника, силовое оборудование и LED-системы становятся более компактными и мощными, задача эффективного отвода тепла становится всё более критичной. Теплоотводы играют ключевую роль, отводя тепло от высокотемпературных компонентов и эффективно рассеивая его. Среди различных методов изготовления теплоотводов литьё алюминия под давлением является эффективным решением, сочетающим тепловую эффективность с гибкостью конструкции и масштабируемостью производства.

По мере того как электроника, силовое оборудование и LED-системы становятся более компактными и мощными, задача эффективного отвода тепла становится всё более критичной. Теплоотводы играют ключевую роль, отводя тепло от высокотемпературных компонентов и эффективно рассеивая его. Среди различных методов изготовления теплоотводов литьё алюминия под давлением является эффективным решением, сочетающим тепловую эффективность с гибкостью конструкции и масштабируемостью производства.

В Neway мы специализируемся на услугах по литью алюминия под давлением для изготовления индивидуальных теплоотводов, используемых в высоконагруженных приложениях. Наши решения обеспечивают оптимизированную теплопроводность, конструкционную точность и высокую производственную эффективность.

Почему литьё алюминия под давлением идеально подходит для теплоотводов

Алюминиевые сплавы широко применяются в теплоотводах благодаря малой массе, коррозионной стойкости и высокой теплопроводности. Процесс литья под давлением усиливает эти преимущества, позволяя массово производить сложные геометрии — такие как интегрированные ребра охлаждения, монтажные элементы и закрытые каналы для потока воздуха.

Преимущества по характеристикам

Теплопроводность 120–160 Вт/м·К для стандартных сплавов

Формирование деталей, близких к конечной форме (net-shape/near-net-shape), для сокращения вторичных операций

Общие допуски по размерам в пределах ±0,05 мм; критические допуски — до ±0,02 мм

Толщина стенок теплоотвода до 1,2 мм при усиленной конструктивной схеме

Типичное время цикла 30–60 секунд на деталь

Эти характеристики обеспечивают точную посадку в сборках, стабильное теплоотведение и экономически выгодное серийное производство.

Типичные области применения литых алюминиевых теплоотводов

Индивидуальные алюминиевые теплоотводы востребованы во многих отраслях, где требуется компактное пассивное или принудительное охлаждение. Наиболее распространённые применения:

Отрасль | Применения | Ключевые требования |

|---|---|---|

Потребительская электроника | Процессоры ноутбуков, усилители, игровые консоли | Компактность, высокий отвод тепла |

Автомобильная отрасль | Блоки управления EV, приводы двигателей, инверторы | Термошокоустойчивость, стойкость к вибрациям |

Промышленное оборудование | Контроллеры двигателей, ПЛК, частотные приводы | Высокая удельная мощность, долговечность |

LED-освещение | Светильники высокой яркости, панельные светильники | Пассивное охлаждение, коррозионная стойкость |

Телекоммуникации | Охлаждающие пластины базовых станций, маршрутизаторы | Небольшой вес, экранирование EMI, оптимизация воздушного потока |

Алюминиевые сплавы для литых теплоотводов

Neway изготавливает теплоотводы из алюминиевых сплавов, которые балансируют теплопроводность, литейную текучесть и конструкционную долговечность. Эти сплавы соответствуют таким стандартам, как ASTM B85 и ISO 3522.

Сплав | Плотность (г/см³) | Теплопроводность (Вт/м·К) | Предел прочности (МПа) | Типовые применения |

|---|---|---|---|---|

A380 | 2,74 | 96–105 | ~317 | Потребительская электроника, корпуса с ребрами |

A360 | 2,65 | 120–130 | ~290 | Автомобильные и промышленные тепловые пластины |

AlSi12 | 2,66 | 140–160 | 250–280 | Корпуса LED-светильников, прецизионные охлаждающие узлы |

AlSi12 обеспечивает улучшенные тепловые характеристики и высокую текучесть, поэтому особенно подходит для плотных ребристых структур и конструкций с большой площадью теплообмена.

Возможности проектирования теплоотводов

Neway поддерживает расширенные услуги Design for Manufacturability, помогая инженерам разрабатывать геометрию теплоотводов для максимальной эффективности охлаждения.

Шаг ребер: минимум 1,5 мм

Толщина ребра: минимум 1,0 мм

Поддерживаются pin-fin, радиальные и cross-cut массивы ребер

Допуск по толщине основания: ±0,02 мм

Плоскостность: в пределах 0,08 мм на длине 200 мм

Шероховатость: Ra ≤ 2,0 мкм достижима с помощью галтовки

Мы выполняем симуляцию заполнения формы и тепловое моделирование для подтверждения характеристик до запуска изготовления оснастки.

Поверхностная обработка и постобработка

Для повышения эффективности теплоотвода и долговечности Neway предлагает широкий спектр операций постобработки и финишной отделки:

Мехобработка на ЧПУ: монтажные интерфейсы, зенковки и прецизионные пазы

Анодирование: повышает эмиссионную способность и коррозионную стойкость; чёрное анодирование Type II широко применяется для усиления теплового излучения при пассивном охлаждении

Порошковая окраска: защита от УФ и износа при толщине 60–100 мкм

Пескоструйная обработка: улучшает контактную поверхность и внешний вид

Окраска: для брендирования по цвету или защитных покрытий

В������������е покрытия соответствуют требованиям ISO 9227 (испытание в соляном тумане) и ISO 2409 (адгезия по методу решетчатых надрезов).

Оснастка и производственные мощности

Команда изготовления пресс-форм Neway обеспечивает быстрые и эффективные решения для компонентов теплового менеджмента.

Материалы пресс-форм: инструментальная сталь H13 с оптимизированными охлаждающими каналами

Ресурс оснастки: 75 000–150 000 циклов для алюминиевых сплавов

Время цикла: 30–60 секунд на деталь в зависимости от сложности

Объёмы: подходит для мелкосерийного производства и полного массового производства

Мы также предлагаем быстрое прототипирование с использованием мягкой оснастки или 3D-печатных моделей для проверки формы, сборки и тепловых характеристик на раннем этапе разработки.

Кейс: теплоотвод для промышленного шкафа управления

Производителю программируемых логических контроллеров (ПЛК) требовался прецизионный алюминиевый теплоотвод для высокомощного модуля со следующими требованиями:

Теплопроводность ≥130 Вт/м·К

Допуск по толщине основания ±0,02 мм

Максимальная масса: 800 г

Финиш: чёрное анодирование для усиления теплового излучения

Площадь ребристой поверхности: ≥400 см²

Neway использовала сплав A360 и двухгнездную пресс-форму с высокоточным размещением каналов охлаждения. После анодирования и размерного контроля тепловые испытания показали снижение температуры на 12°C по сравнению с ранее применявшейся экструзией. Клиент отметил экономию 22% и более равномерное распределение тепла при эксплуатации.

Почему инженеры выбирают Neway для производства теплоотводов

Neway обеспечивает полн�е со�ро�ож�ен�е проекта — от консультаций по тепловому дизайну до поставки готовых деталей:

Собственная тепловая симуляция и оптимизация потоков

Интегрированные процессы литья, мехобработки, нанесения покрытий и сборки

Сертифицированный контроль качества и прослеживаемость по ISO 9001:2015

Гибкая цепочка поставок для разных объёмов производства

Экспертиза в потребительской, автомобильной, LED и промышленной сферах

Наша команда тесно сотрудничает с вашими инженерами, чтобы обеспечить выполнение технических требований, сроков и целевых показателей себестоимости.

Заключение

Алюминиевые теплоотводы, изготовленные литьём под давлением, — оптимальное решение для теплового менеджмента в компактных и высокопроизводительных системах. Они сочетают преимущества высокой теплопроводности, интегрированной конструкции и стабильного качества при масштабировании. Независимо от того, разрабатываете ли вы умную электронику, контроллеры промышленной автоматизации или LED-модули, Neway поставляет прецизионные тепловые компоненты, соответствующие вашим спецификациям.

Свяжитесь с Neway для получения индивидуального расчёта и экспертной поддержки при запуске вашего проекта по теплоотводу.

FAQs

Какой алюминиевый сплав лучше всего подходит для литья теплоотводов?

Как литые теплоотводы по тепловым характеристикам сравниваются с экструзионными?

Какова минимальная толщина ребра, достижимая при литье под давлением?

Можно ли анодировать алюминиевые теплоотводы для улучшения тепловых и антикоррозионных свойств?

Как быстро Neway может изготовить прототипы для индивидуальных конструкций теплоотводов?