Онлайн-сервис индивидуального производства литья металлов

Наш онлайн-сервис индивидуального производства литья металлов предлагает быстрое прототипирование, высокоточное литьё и комплексную постобработку для различных металлов. Мы обеспечиваем гибкие варианты проектирования — включая алюминий, цинк и сталь — гарантируя высокое качество и решения, адаптированные под ваши конкретные производственные требования.

Отправьте нам ваши чертежи и спецификации для получения бесплатного расчета

Все загруженные файлы надежно защищены и конфиденциальны

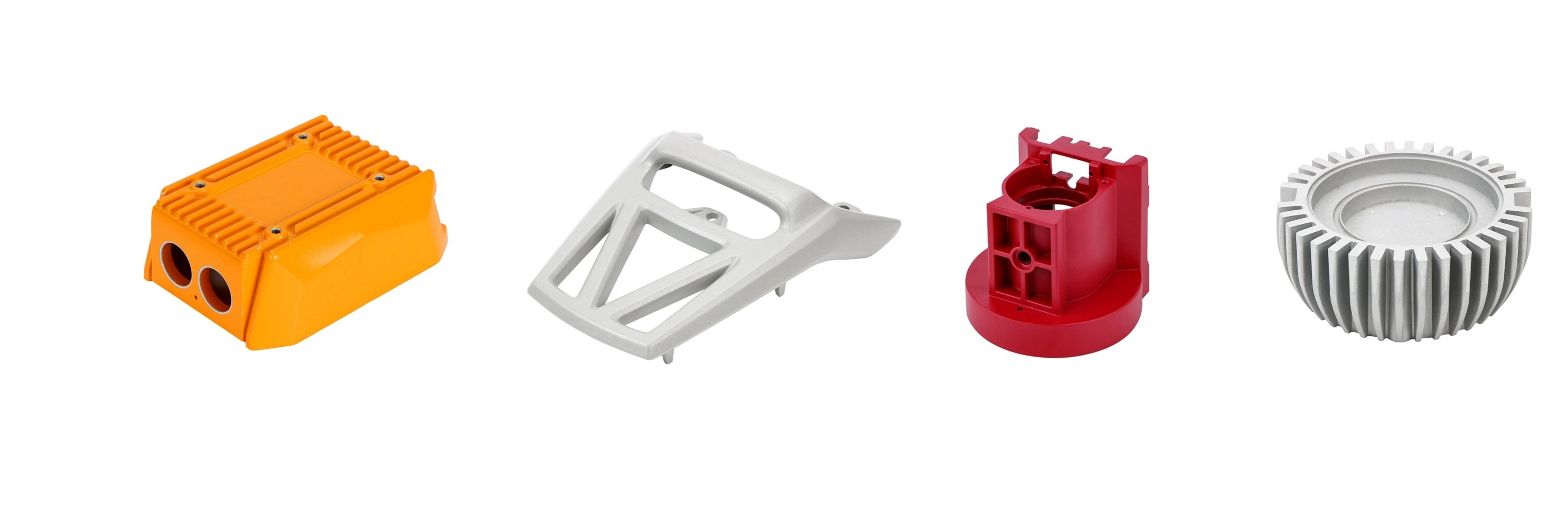

Наши решения по производству литых металлических изделий

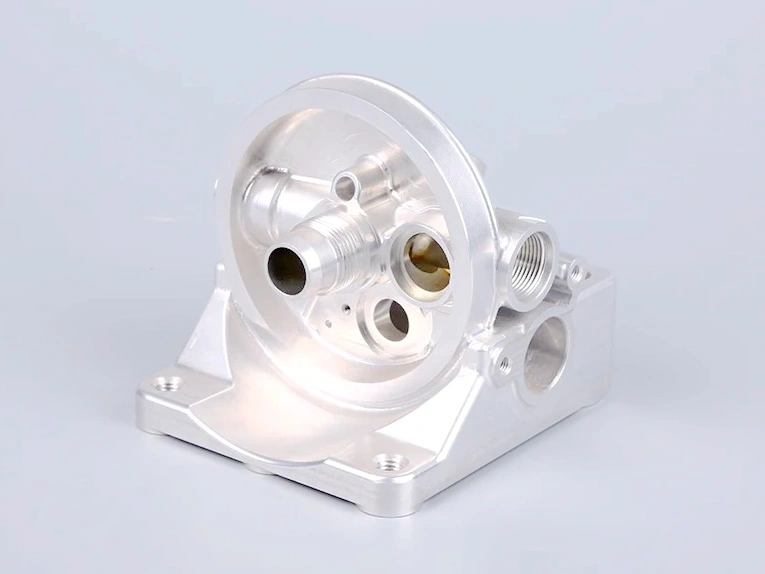

Наш сервис производства литых металлических изделий обеспечивает точные решения для различных отраслей. Мы специализируемся на алюминиевых, цинковых и медных сплавах, предлагая быстрое прототипирование, продвинутую постобработку и индивидуальные конструкции для соответствия вашим требованиям к качеству и надёжности.

Проектирование и производство литых изделий

Наши решения в области литья металлов включают услуги полного цикла: экспертное проектирование, инженерные работы, быстрое прототипирование, малосерийное и массовое производство. Мы предоставляем комплексный подход, обеспечивая высококачественные, экономичные и кастомизированные литые детали под ваши требования.

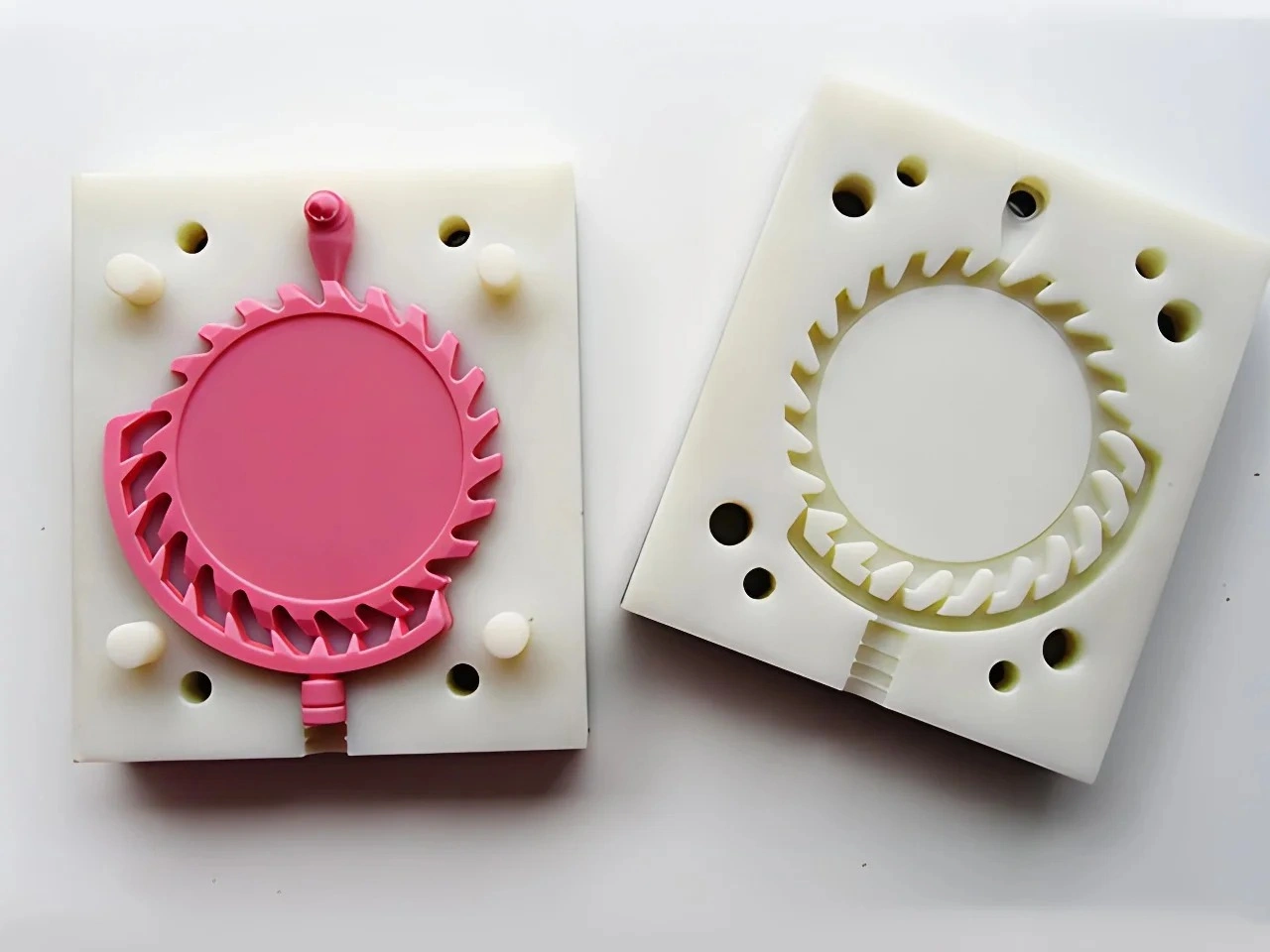

Сервис быстрого прототипирования

Наш сервис быстрого прототипирования предлагает быстрые и экономичные решения с использованием ЧПУ-обработки, 3D-печати, литья полиуретана и песчаного литья. Мы изготавливаем высококачественные прототипы с точной геометрией для оперативных испытаний, итераций и доводки под ваши производственные задачи.

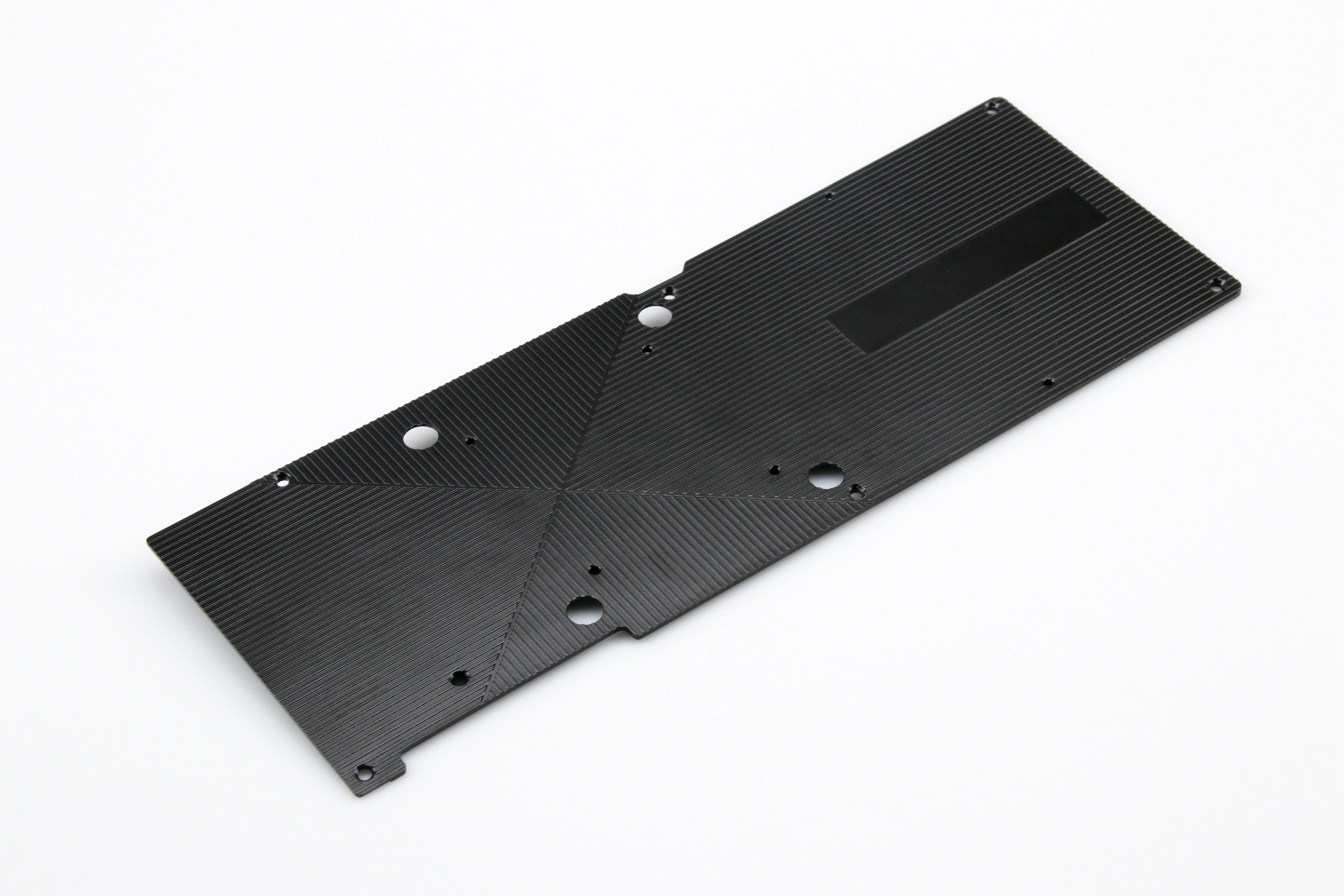

Постобработка литых деталей

Постобработка литья под давлением включает ЧПУ-обработку, пескоструй, галтовку, сборку, окраску, порошковое покрытие и микродуговое анодирование. Эти процессы повышают функциональность, качество поверхности, долговечность и внешний вид деталей, обеспечивая точные и надёжные конечные изделия.

Материалы для литья под давлением, доступные в Neway

В Neway мы предлагаем широкий ассортимент материалов для литья под давлением, включая высокопроизводительные алюминиевые, цинковые и медные сплавы. Также доступны специализированные инструментальные материалы для изготовления пресс-форм, обеспечивающие оптимальную долговечность, точность и качество для ваших задач литья.

Наши партнёры

Наши партнёры — лидеры отрасли, такие как Volkswagen, Huawei, Nvidia и Apple, что подтверждает нашу экспертизу в точном литье под давлением для автомобильного сектора, электроники и аксессуаров. Мы предоставляем индивидуальные решения — литьё алюминия и Zamak, ЧПУ-обработку и постобработку — обеспечивая высокое качество и долговечность продукции для автомобильной, технологической и потребительской сфер.

Узнать больше

Volkswagen: литьё автомобильных деталей

Узнать больше

Huawei: литьё корпуса базы данных

Узнать больше

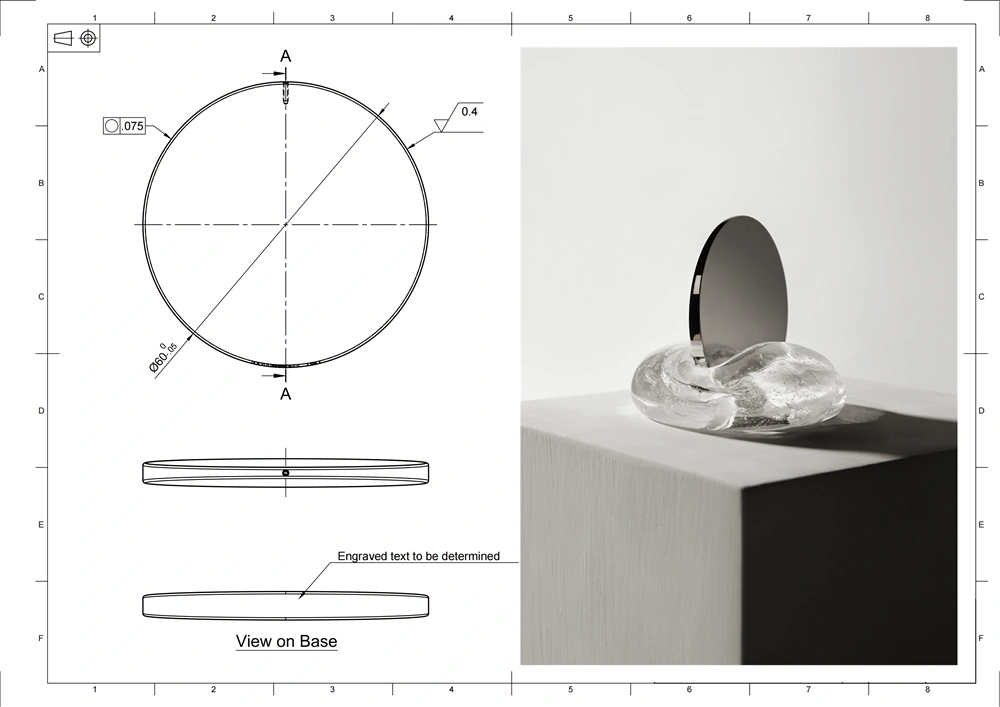

Adamonyte-Keidune: литьё деталей из Zamak

Узнать больше

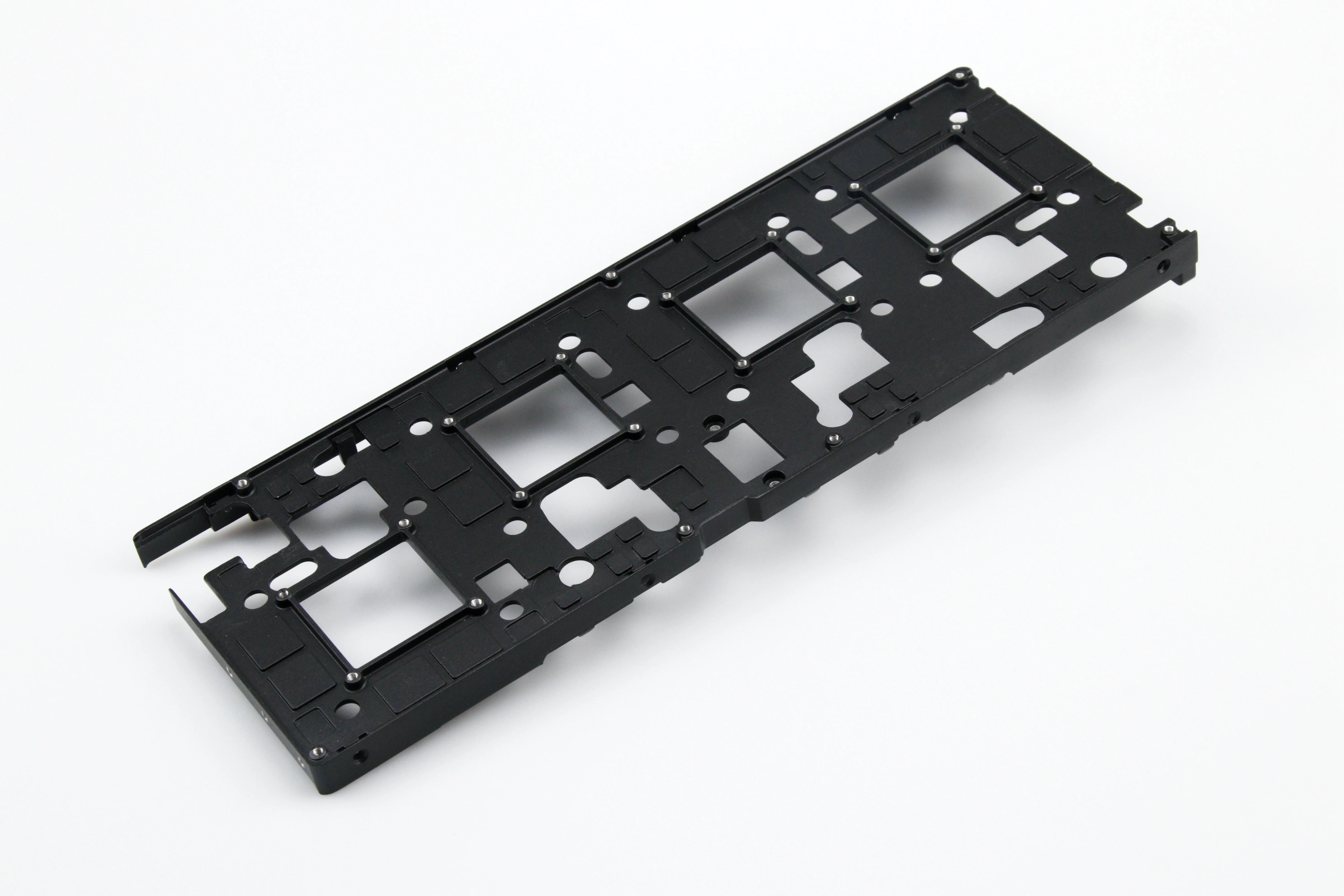

Nvidia: литьё рамки GPU

Узнать больше

Aorus: литьё аксессуаров для ПК

Узнать больше

Apple: петля наушников — литьё и обработка

Узнать больше

Gigabyte: литьё рамки GPU

Узнать больше

Bosch: литьё деталей для электроинструмента

Узнать больше

Philips: корпус бритвы — литьё из Zamak

Узнать больше

BYD: литьё автокомпонентов

Узнать больше

Chanel: литьё колпачка флакона духов

Узнать больше

Dirak: литьё аксессуаров замковых систем

Кейс по индивидуальному литью металлов

Наши услуги по индивидуальному литью металлов успешно обеспечивают высокое качество для самых разных отраслей. От точных деталей из алюминия ADC12 для Volkswagen до алюминиевых кожухов баз данных для Huawei — мы специализируемся на литье под высоким давлением для автоиндустрии, электроники и премиум-продукции. Наш опыт включает литьё, ЧПУ-обработку и покрытия, обеспечивая долговечные и производительные компоненты для таких брендов, как Apple, Bosch и Chanel.

Начните новый проект сегодня

Рекомендации по проектированию литых деталей

Грамотное проектирование литых деталей обеспечивает оптимальную работу, снижение дефектов и экономичность. Ключевые рекомендации: равномерная толщина стенок (1,5–4 мм), корректные углы уклона (2–3°), скругления, реалистичные допуски и продуманное расположение литников. Учитывайте толщину рёбер (не более 60% от толщины стенки), расположение толкателей и достаточную вентиляцию. Эти элементы улучшают заполнение формы, прочность детали и общее качество.