Индивидуальное онлайн-услуга литья меди и латуни под давлением

Ознакомьтесь с нашей индивидуальной онлайн-услугой литья меди и латуни под давлением, предлагающей высококачественное металлическое литье, быстрое прототипирование и услуги постобработки. Мы предоставляем широкий выбор материалов для литья, чтобы удовлетворить ваши конкретные требования и обеспечить точные инженерные решения для ваших проектов.

- Услуги металлического литья >>

- Услуги быстрого прототипирования >>

- Услуги постобработки >>

- Доступные материалы для литья >>

- Изготовление инструментов и штампов >>

Отправьте нам ваши чертежи и спецификации для получения бесплатного расчета

Все загруженные файлы надежно защищены и конфиденциальны

Что такое литье меди/лати под давлением?

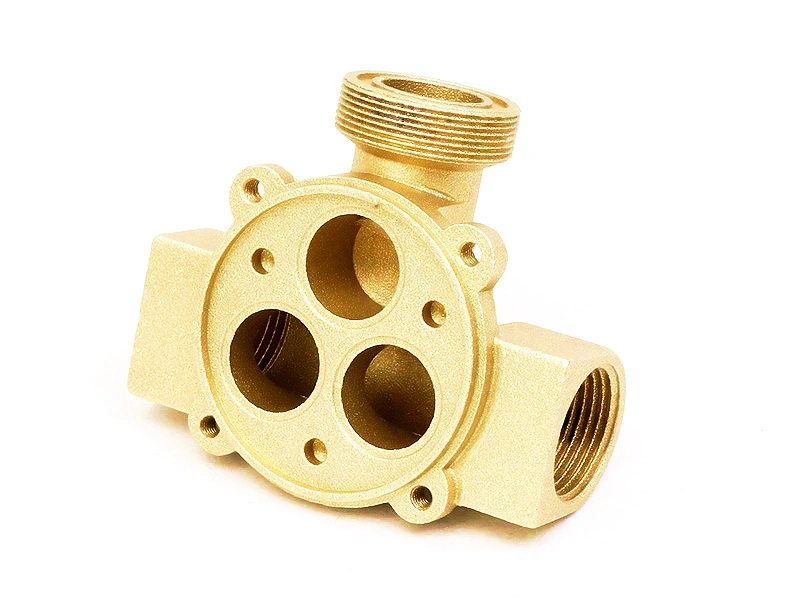

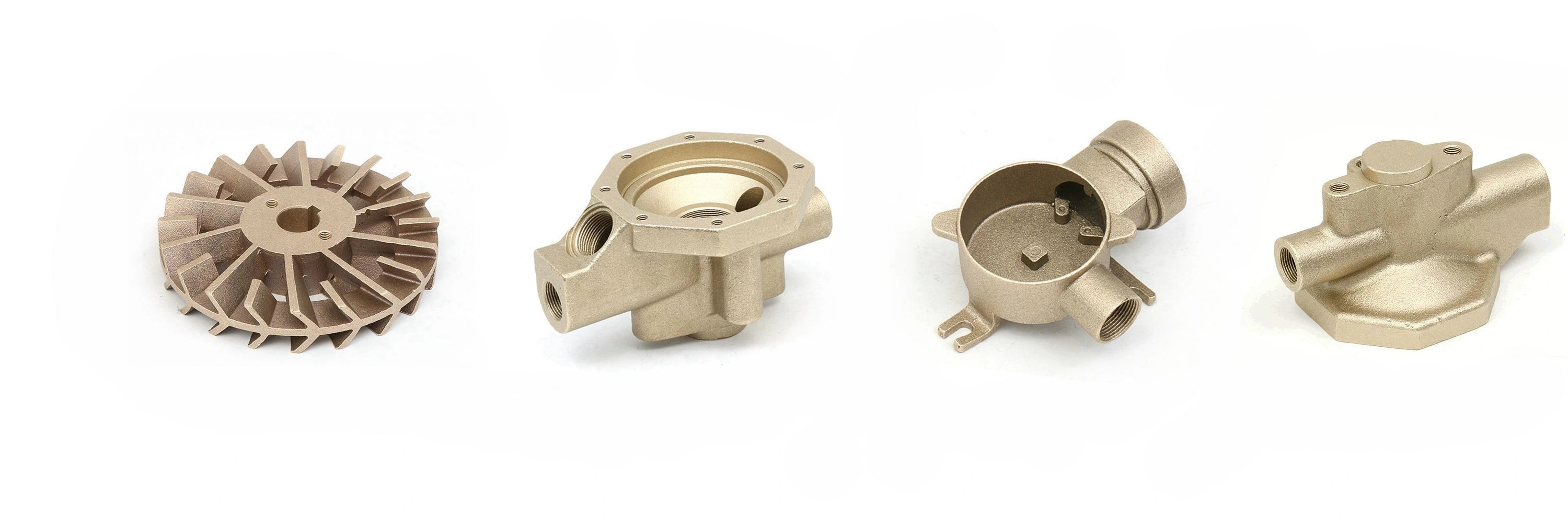

Литье меди и латуни под давлением — это производственный процесс, при котором расплавленные медные или латунные сплавы под высоким давлением впрыскиваются в формы для создания точных и прочных деталей. Широко применяется в электротехнике, автомобильной промышленности и сантехнике благодаря прочности и проводимости.

Преимущества литья меди и латуни под давлением

Литье меди и латуни под давлением обладает ключевыми свойствами — электропроводимость до 90% IACS, прочность на разрыв выше 450 МПа, коррозионная стойкость более 500 часов в тестах с соляным туманом, а также возможность точного литья сложных деталей менее 0,5 мм — идеально для автомобильной, электротехнической и аэрокосмической промышленности.

Типичные сплавы для литья меди и латуни

Типичные сплавы для литья меди и латуни широко применяются в литье под давлением благодаря своей прочности, долговечности и коррозионной стойкости. Популярные сплавы, такие как C87600 (бронза), C93200 (подшипниковая бронза) и C36000 (легко обрабатываемая латунь), обеспечивают универсальность для различных промышленных, автомобильных и морских применений.

Типичные методы обработки поверхности для медных отливок

Типичные методы обработки поверхности медных отливок включают электроосаждение, порошковое покрытие, окраску, полировку, пескоструйную обработку, вибрационную отделку, химическое травление, прозрачное покрытие и PVD. Эти процессы улучшают такие свойства, как коррозионная стойкость, твердость поверхности, внешний вид и прочность, а также повышают долговечность и эксплуатационные характеристики в различных промышленных приложениях.

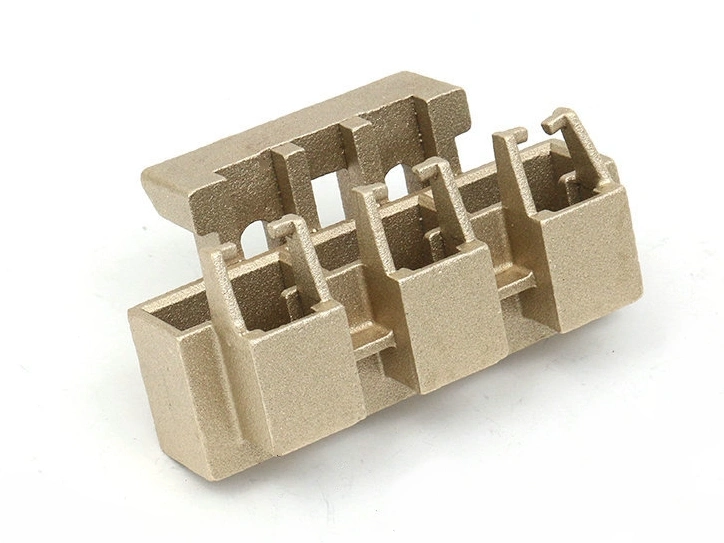

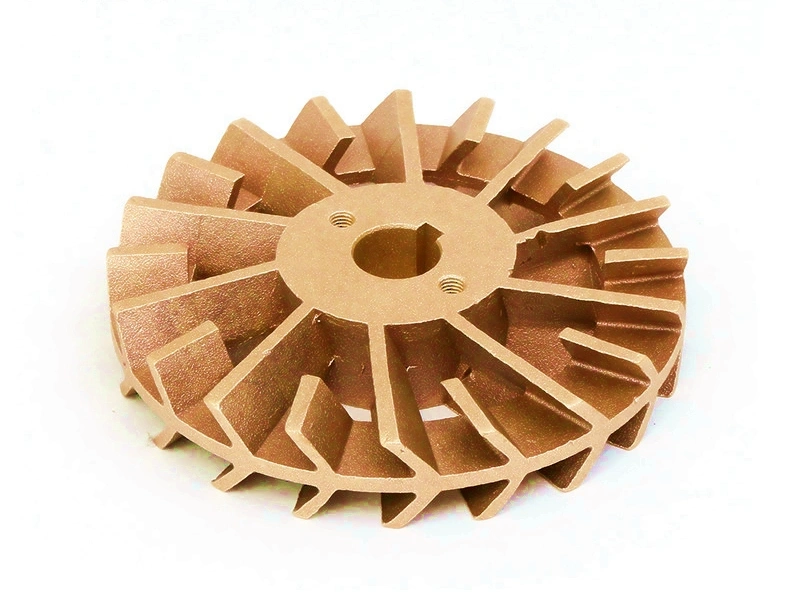

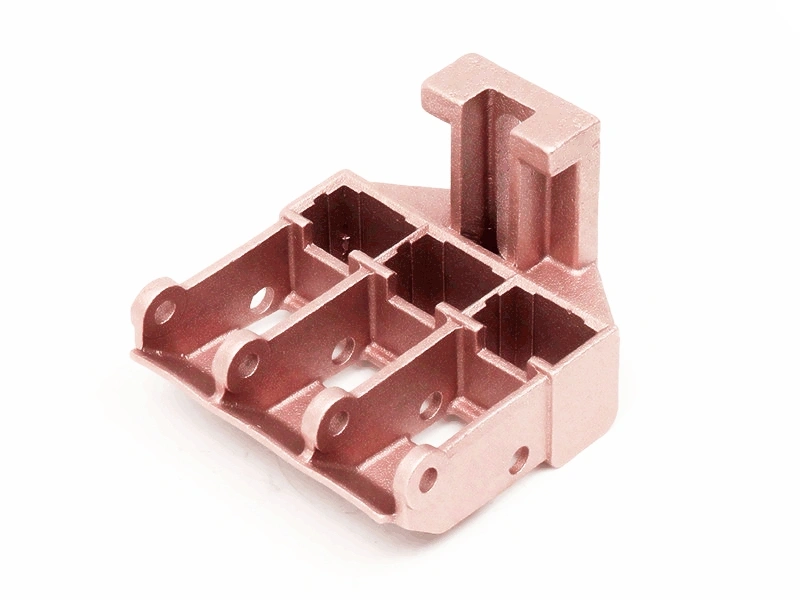

Применение медных и латунных отливок

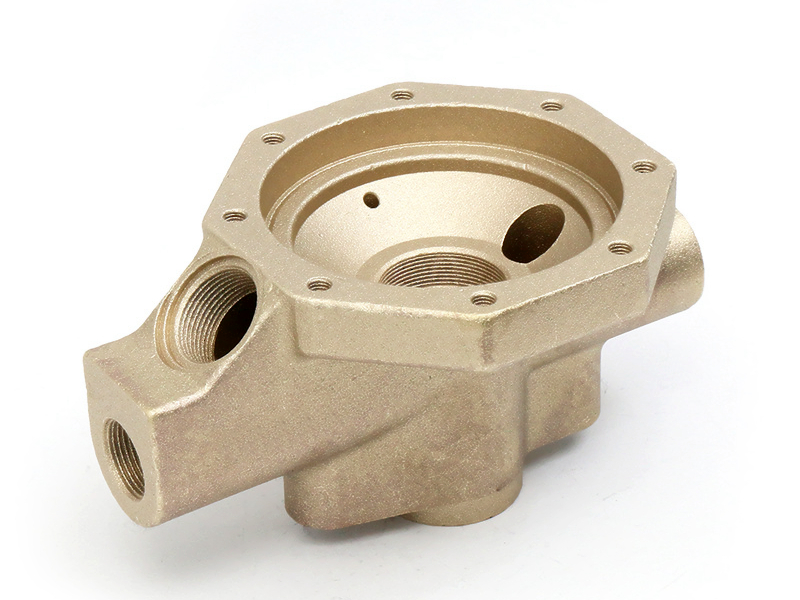

Медные и латунные отливки обеспечивают прочные и коррозионностойкие решения для различных отраслей. Идеальны для электрических разъемов, сантехнических фитингов и теплообменников HVAC, эти сплавы гарантируют долговечность и эффективность. От систем охлаждения автомобилей до насосных компонентов, механических крепежей и корпусов клапанов — медные и латунные отливки обеспечивают точность и надежность в самых требовательных приложениях.

Начните новый проект сегодня

Проектирование медных отливок

Хорошо спроектированная медная отливка обеспечивает отличную долговечность, высокую тепловую и электрическую проводимость, а также превосходную прочность. Она минимизирует дефекты, такие как пористость, улучшает поток материала, снижая отходы. Правильный дизайн позволяет достичь точных допусков, повышает целостность детали и уменьшает необходимость в последующей обработке. Это приводит к более эффективному производству, снижению производственных затрат и более качественным и долговечным медным компонентам.