Прецизионные теплообменники из медных сплавов для систем HVAC

Современные системы HVAC используют эффективные и долговечные теплообменники для поддержания стабильного климат-контроля в жилых, коммерческих и промышленных условиях. Компоненты теплообменников должны обеспечивать исключительную теплопроводность, коррозионную стойкость и конструкционную прочность — независимо от того, применяются ли они в конденсаторах, испарителях или модулях передачи жидкости. Литье медных сплавов под давлением является высокоэффективным методом производства сложных деталей теплообменников, соответствующих современным тепловым и механическим требованиям HVAC-систем.

В компании Neway мы предлагаем индивидуальные услуги по литью меди под давлением, ориентированные на HVAC-применения. Используя высококачественную медь и медные сплавы, мы поставляем высокоточные отливки, которые максимизируют эффективность теплопередачи и обеспечивают стабильное качество при любых производственных объемах.

Почему для HVAC-теплообменников выбирают медные сплавы

Медь широко известна своей выдающейся теплопроводностью (до 400 Вт/м·К), высокой устойчивостью к внутренним отложениям и естественной коррозионной стойкостью в средах воды и хладагентов. По сравнению с экструзионными или паяными сборками, литые под давлением компоненты из медных сплавов позволяют создавать сложные интегрированные формы, повышающие эффективность и одновременно уменьшающие количество сборочных операций и риск протечек.

Ключевые преимущества

Теплопроводность: 250–400 Вт/м·К в зависимости от медного сплава

Коррозионная стойкость в хладагентах, гликоле и солевых растворах

Размерная точность: ±0,02 мм для сопрягаемых поверхностей

Диапазон рабочих температур: от -40°C до 200°C для HVAC-сред

Усталостная прочность: надежность при циклических тепловых нагрузках и вибрации

Медные сплавы также обладают антимикробными свойствами, что делает их идеальными для HVAC-применений в больницах, пищевой промышленности и других средах с повышенными гигиеническими требованиями.

Применения литых под давлением компонентов из меди в HVAC

Литье медных сплавов под давлением поддерживает производство прецизионных теплообменных компонентов с интегрированными ребрами, каналами и монтажными структурами.

Тип компонента | Примеры применения | Функциональные требования |

|---|---|---|

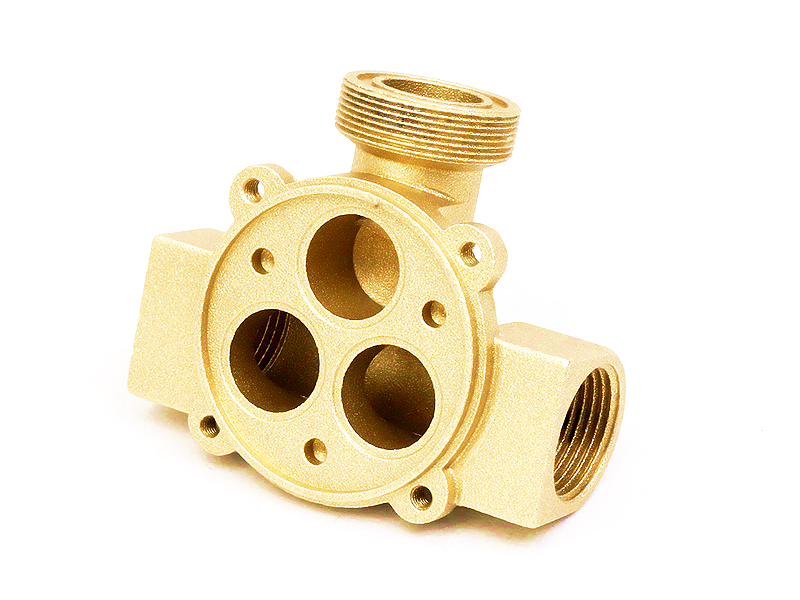

Корпуса теплообменников | Корпуса конденсаторов, оболочки испарителей | Тепловая эффективность, удержание давления, сложность литья |

Охлаждающие ребра и пластины | Интегрированные массивы ребер для узлов с принудительной конвекцией | Тонкостенная геометрия, коррозионная стойкость, стабильный шаг ребер |

Интерфейсы «жидкость–воздух» | HVAC-муфты для жидкости, распределители потока | Герметичность, теплопроводность, антивибрационная конструкция |

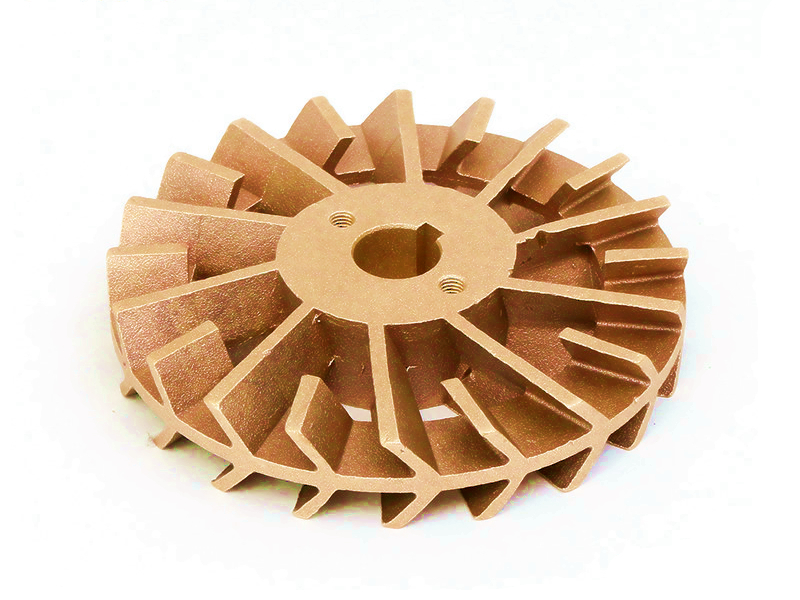

Корпуса насосов и вентиляторов | Циркуляционные узлы, модули тепловых насосов | Конструкционная жесткость, размерная точность, тепловое управление |

Многоканальные блоки | Чиллеры, многоконтурные испарители | Внутренняя геометрия потока, герметичная конструкция, низкая пористость |

Медные сплавы, используемые при литье HVAC-компонентов под давлением

Neway использует различные медные сплавы, подобранные под требования теплопередачи и воздействия окружающей среды. Все материалы соответствуют стандартам ISO 1634-1, ASTM B148 и EN 1982 для литых медных сплавов.

Сплав | Теплопроводность (Вт/м·К) | Предел прочности (МПа) | Лучшие сценарии применения |

|---|---|---|---|

C18200 | ~320 | ~340 | Корпуса теплообменников, работающие под давлением, корпуса вентиляторов |

CuZn37 | ~120 | ~450 | Блоки проточных каналов, общие детали для HVAC-систем транспортировки жидкости |

C17500 | ~180 | ~600 (после старения) | Детали с высокой усталостной стойкостью при циклических нагрузках |

CuNi10Fe1 | ~40 | ~400 | Морские HVAC-системы и коррозионно-опасные среды |

C18200 — хромистая медь — широко используется благодаря сочетанию теплопроводности, коррозионной стойкости и литейности в HVAC-компонентах, работающих под давлением.

Конструкторские требования и допуски

Компоненты HVAC-теплообменников часто требуют сложных внутренних каналов, тонких стенок и жестких допусков для эффективной теплопередачи и модульной интеграции.

Толщина стенки: 1,0–2,5 мм для ребер и каналов

Допуски: ±0,02 мм для монтажных интерфейсов, уплотнительных плоскостей или внутренних отверстий

Плоскостность сопрягаемых поверхностей: ≤ 0,03 мм

Точность шага каналов: ≤ ±0,05 мм по нескольким траекториям

Шероховатость поверхности: Ra ≤ 1,6 мкм после галтовки или механической обработки

Литье под давлением позволяет изготавливать детали с внутренними коллекторами, бобышками, поднутрениями и тонкими ребрами за один цикл — минимизируя количество паяных соединений и улучшая равномерность теплопотока.

Поверхностная обработка и антикоррозионные решения

HVAC-компоненты подвергаются воздействию влаги, хладагентов и иногда умеренно агрессивных сред. Neway предоставляет полный спектр финишной обработки поверхности для деталей из медных сплавов на собственной базе:

Гальваническое покрытие: лужение или никелирование для защиты от коррозии и окисления

Порошковое покрытие: защитные покрытия для корпусов вентиляторов и конструкционных деталей

Окраска: цветовая маркировка и антикоррозионные грунты для наружных систем

CNC-постобработка: для уплотнительных канавок, установочных штифтов и контактных теплопередающих поверхностей

Сборка: включая прессовую посадку креплений, резьбовые вставки или интегрированные уплотнения

Все покрытия соответствуют требованиям RoHS и REACH и при необходимости могут отвечать стандартам стойкости к солевому туману ASTM B117 и ISO 9227.

Оснастка и производство HVAC-деталей

Neway предлагает полностью собственные мощности по изготовлению оснастки с технологическими стратегиями, оптимизированными под плотность ребер, внутренние проточные каналы и тепловые интерфейсы.

Материал оснастки: инструментальная сталь H13, закаленная для работы с высокой температурой расплава меди

Ресурс оснастки: 100 000–300 000 циклов для пресс-форм под медные сплавы

Цикл детали: 30–50 секунд в зависимости от толщины стенки и конструкции полости

Быстрое прототипирование: включает испытания потока жидкости и раннюю тепловую валидацию

Диапазон размеров отливок: от фитингов 20 мм до многоканальных корпусов 300 мм

Поддерживаются программы мелкосерийного и массового производства, с выборочным контролем партий и валидацией тепловых характеристик по запросу.

Кейс: медная теплообменная пластина для канальной HVAC-установки

HVAC OEM-производителю потребовался медный сердечник теплообменника для новой высокоэффективной канальной системы. Требования включали:

Теплопроводность > 250 Вт/м·К

Тонкие стенки (1,4 мм) с внутренними микроканальными проточными путями

Отделка поверхности: Ra ≤ 1,5 мкм после механической обработки

Герметичность при внутреннем давлении 3,5 МПа

Объем производства: 200 000 единиц в год

Neway выбрала C18200 за тепловые и прочностные характеристики при работе под давлением. Пресс-форма на 2 гнезда с боковыми сердечниками позволила отливать детали с интегрированными входными и выходными бобышками. После литья выполнялись механическая обработка и испытания давлением. Для предотвращения окисления во влажной среде было нанесено лужение. Готовые детали превзошли целевые показатели теплопередачи и успешно прошли все усталостные и разрывные испытания.

Почему производители HVAC выбирают Neway

Neway предоставляет комплексные решения по литью медных сплавов для HVAC OEM и поставщиков Tier-1:

Производство, сертифицированное по ISO 9001:2015, и полная прослеживаемость контроля

Поддержка DFM для тепловой оптимизации

Литье + CNC + финиш + сборка «под одной крышей»

Быстрая оснастка и стабильность качества партий

Глобальные поставки для крупномасштабных HVAC-программ

Независимо от того, производите ли вы небольшой соединительный блок или полный корпус теплообменника, Neway обеспечивает точное и стабильное исполнение в масштабе.

Заключение

Литье медных сплавов под давлением — мощное решение для производства теплообменных и гидравлических компонентов в HVAC-системах. Высокие тепловые характеристики, коррозионная стойкость и свобода проектирования позволяют создавать долговечные, энергоэффективные компоненты, отвечающие эволюционирующим потребностям HVAC-отрасли. В Neway мы объединяем глубокую экспертизу по медным сплавам с надежной оснасткой и контролем качества, чтобы поставлять детали, обеспечивающие эффективную и надежную работу систем.

Чтобы обсудить ваш HVAC-проект или запросить расчет стоимости, свяжитесь с Neway уже сегодня.

Часто задаваемые вопросы

Какие медные сплавы обеспечивают наилучшие тепловые характеристики для HVAC-применений?

Можно ли использовать литые под давлением медные детали в системах на хладагенте?

Как отливаются и проверяются внутренние каналы в теплообменниках?

Какие варианты финишной обработки предотвращают окисление в HVAC-средах с высокой влажностью?

Как быстро можно изготовить прототипы компонентов теплообменника?