Услуги изготовления штампов и пресс-форм для литья под высоким давлением

Услуга литья с равноосными кристаллами производит компоненты с однородной зернистой кристаллической структурой, повышая механическую прочность и долговечность. Этот метод идеален для турбинных деталей, включая диски и колеса, используемые в условиях высокой температуры и высокого напряжения, например в газовых турбинах.

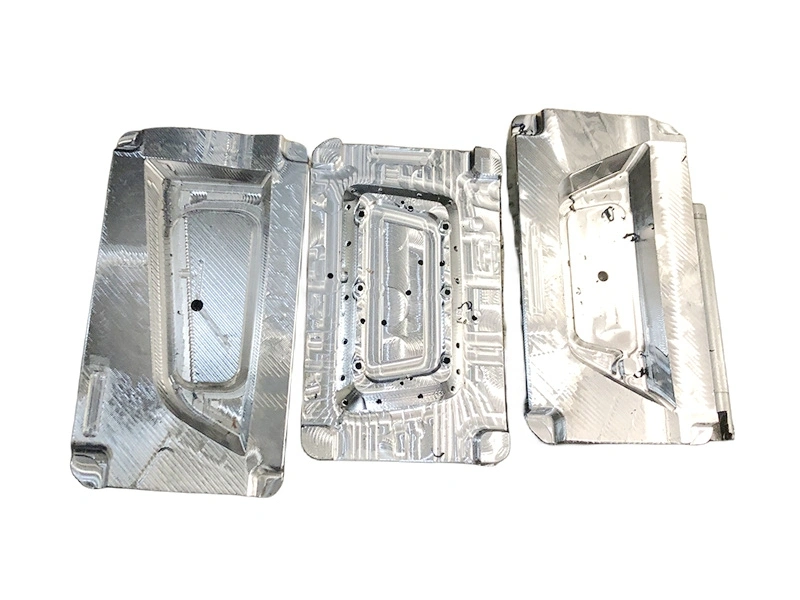

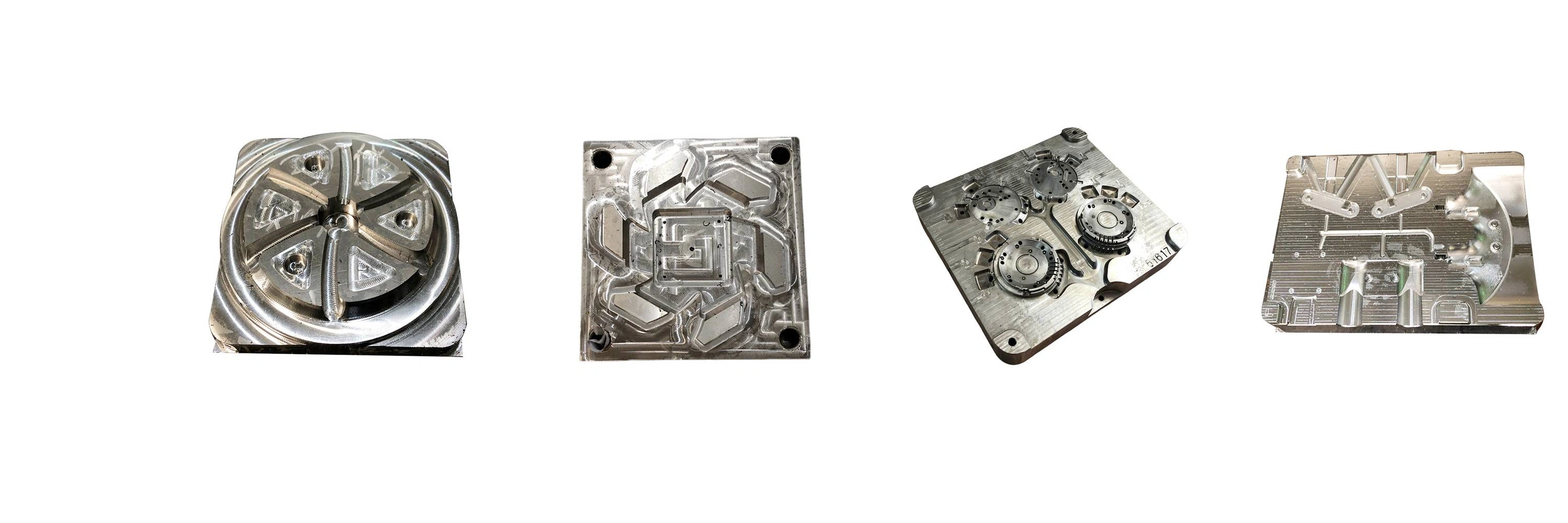

- Форма для литья под давлением из алюминия

- Форма для литья под давлением из цинка/замак

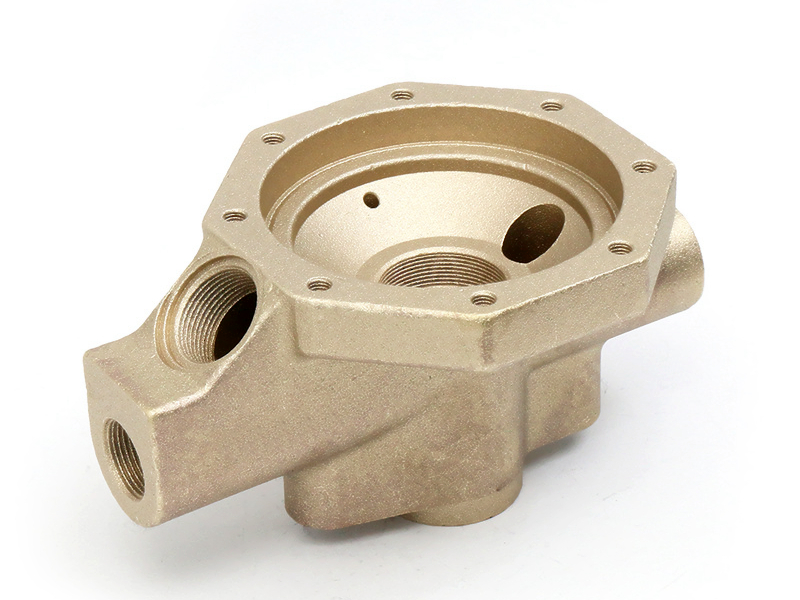

- Форма для литья под давлением из меди/латуни

- Форма для песчаного литья

Отправьте нам ваши чертежи и спецификации для получения бесплатного расчета

Все загруженные файлы надежно защищены и конфиденциальны

Что такое инструмент и штамп для литья под давлением?

Литьё под давлением алюминия — это производственный процесс, при котором расплавленный алюминий под высоким давлением впрыскивается в стальную форму. Он создаёт прочные, сложные и точные детали, используемые в различных отраслях, включая автомобилестроение, авиацию и электронику.

Типичные материалы для инструментов и штампов

Типичные материалы для изготовления инструментов и штампов включают высокопрочные стали, такие как H13, P20, D2 и A2, а также бериллиевую медь и карбид вольфрама. Эти материалы обладают отличной износостойкостью, ударопрочностью и высокой термостойкостью, что делает их идеальными для создания долговечных форм и инструментов, используемых в литье под давлением, литье под давлением пластмасс и других производственных процессах.

Типичная обработка поверхности для литейных инструментов и пресс-форм

Типичные методы обработки поверхности литейных инструментов и пресс-форм включают нитроцементацию, PVD-покрытие, электропокрытие, дробеструйную обработку, полировку и твердые покрытия. Эти методы улучшают твердость, износостойкость, коррозионную стойкость и общую производительность инструмента или формы, обеспечивая более долгий срок службы и надежность в требовательных производственных процессах.

Начните новый проект сегодня

Как выбрать инструмент и форму

Выбор правильного инструмента и формы включает в себя рассмотрение долговечности материала, стойкости к нагреву и износу. Приоритезируйте эффективный дизайн инструмента, включая правильное охлаждение, системы выброса и расположение литников для оптимального потока металла. Убедитесь, что форма соответствует необходимым допускам, проста в обслуживании и способна справиться с объемом производства. Оцените экономическую эффективность и долгосрочное обслуживание для повышения производственной эффективности.