Уретановое литьё для сложной геометрии и многоматериальных прототипов

Почему литьё полиуретана превосходно подходит для сложной геометрии и мультиматериальных прототипов

Как инженер Neway, я ежедневно работаю с заказчиками, которые расширяют границы производственных возможностей. Многие команды приносят детали с органическими кривыми, сложными поднутрениями, тонкими стенками или сборками, где в одном прототипе объединяются несколько функциональных материалов. Традиционные методы, такие как CNC-обработка или литьё под давлением, на ранней стадии разработки часто испытывают трудности с такой геометрией. Ограничения оснастки, длинные сроки и высокая стоимость делают исследование дизайна сложным.

Литьё полиуретана снимает эти барьеры. Силиконовые формы и цифровые мастер-модели позволяют создавать сложные формы, которые жёсткая оснастка не может поддержать. Кроме того, технология открывает творческие мультиматериальные стратегии: разные твёрдости (durometer), цвета и конструкционные характеристики можно объединять в одном прототипе. Для инженеров, которым нужны быстрые циклы обучения, реалистичная функциональность и свобода итераций, литьё полиуретана даёт исключительную гибкость.

В Neway мы довели процесс до тщательно контролируемого рабочего потока — он подходит и для мягких эластомерных уплотнений, и для жёстких корпусов, ударопрочных оболочек, а также многоэтапных сборок. В результате получается универсальный метод прототипирования, который адаптируется даже к самым сложным геометриям.

Преимущество цифровых мастер-моделей для сложных форм

Основа качественного литья полиуретана — создание мастер-образца. В зависимости от сложности инженеры Neway выбирают аддитивные или субтрактивные методы. Если деталь содержит глубокие каналы, органическую кривизну или высокодетализированные внутренние элементы, мы обычно изготавливаем мастер с помощью 3D printing. Такой подход обеспечивает сложную геометрию без компромиссов относительно замысла дизайнера.

Для прототипов с жёсткими допусками, плоскими сопрягаемыми поверхностями или точной резьбой мы иногда используем CNC-обработку для изготовления мастер-образца. Мастер, выполненный механической обработкой, даёт высокую базовую размерную точность, и силиконовая форма точно «снимает» детали.

Некоторые заказчики выбирают гибридный путь — печатные формы, доведённые мехобработкой или финишной обработкой поверхности. Такой метод позволяет получить высокоточную мастер-модель, сохраняя свободу в тех геометриях, которые невозможно полностью выфрезеровать.

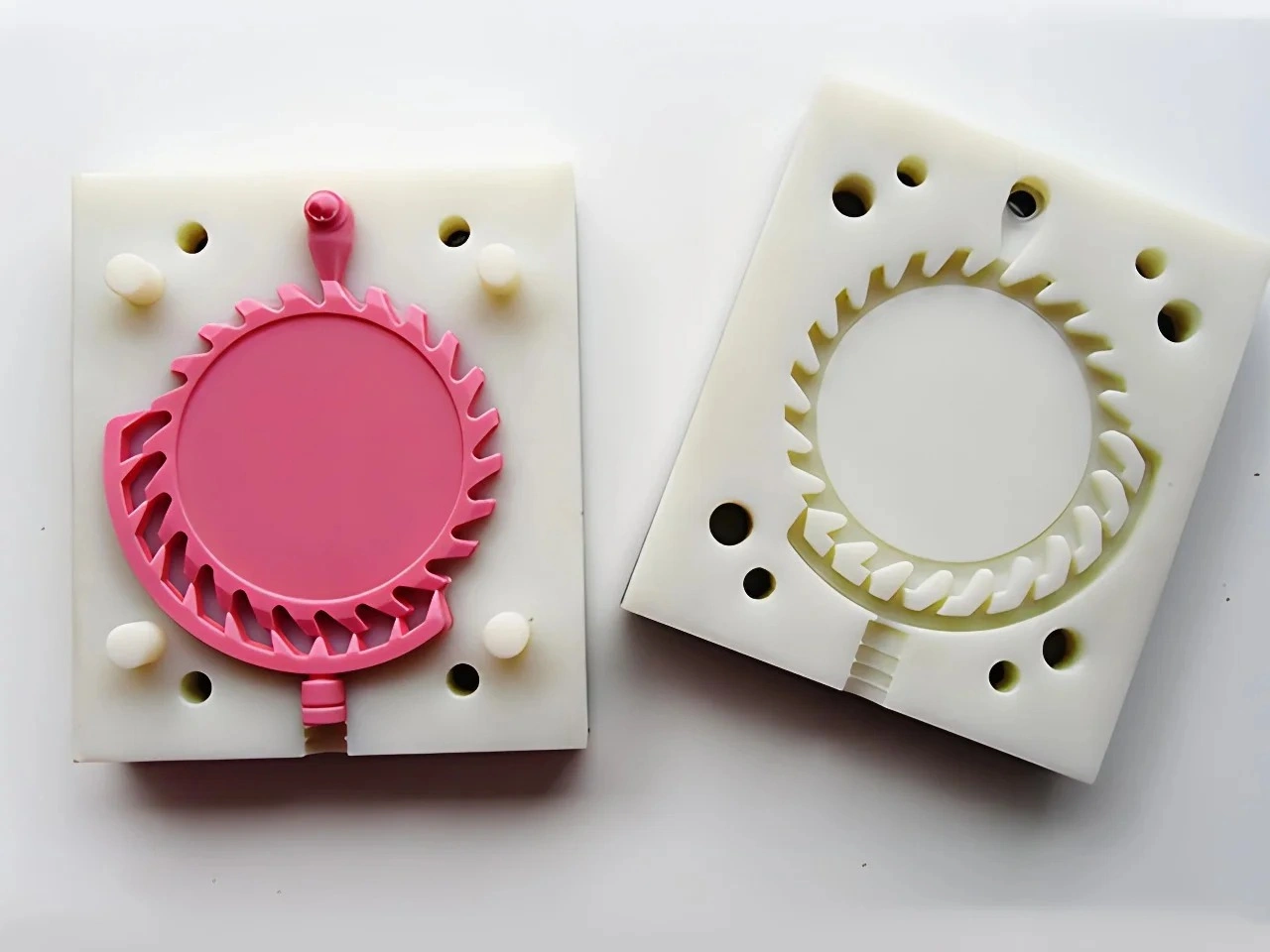

Независимо от метода цель одна: создать мастер, полностью отражающий конечный замысел. После этого мастер используется для изготовления мягкой, гибкой силиконовой формы, которая легко освобождает сложные элементы при извлечении детали.

Почему силиконовые формы так эффективно воспроизводят сложную геометрию

Силиконовые формы — ключ к адаптивности полиуретанового литья. В отличие от металлической оснастки, силикон слегка деформируется при извлечении детали, что позволяет отливать сложные элементы — поднутрения, зацепы, замкнутые формы и внутренние рёбра — без многоходовых ползунов или сложных сердечников. Такая гибкость устраняет механические ограничения, которые обычно сдерживают свободу раннего дизайна.

Когда команды исследуют формы, близкие к ранним исследованиям в рамках rapid prototyping, или планируют дальнейшее литьё металлов, например aluminum alloys или zinc alloys, силиконовые формы дают быстрый ответ по технологичности и поведению таких геометрий. Ранние испытания через полиуретановое литьё часто приводят к более обоснованным решениям при переходе к оснастке для литья под давлением или die casting.

Для заказчиков, которые идут к металлическим компонентам (включая сплавы из copper brass alloys), полиуретановые прототипы позволяют отработать внутреннюю структуру, рисунок рёбер и эстетическую кривизну задолго до инвестиций в постоянную оснастку из материалов уровня tool materials.

Мультиматериальные возможности: жёсткое, мягкое и всё между ними

Одна из сильнейших сторон полиуретанового литья — широкий спектр доступных полиуретановых химий. Эти материалы имитируют всё: от мягких «силиконоподобных» резин до ударопрочных инженерных пластиков, позволяя проводить функциональные испытания задолго до массового производства.

Прототипы могут воспроизводить: • жёсткость, близкую к ABS • ударную вязкость, близкую к PC • гибкость, похожую на PP • эластомерные уплотнения и прокладки • сборки из разных материалов (мягкое покрытие поверх жёсткого основания)

Вариации по цвету, прозрачности, твёрдости, массе и механической прочности дают дизайнерам возможность исследовать целый спектр поведения. Последовательности «multi-shot» также позволяют создавать детали с двумя твёрдостями или с клеевым/связанным интерфейсом — то, что крайне сложно и дорого реализовать на ранней стадии инжекционного литья.

Эта гибкость особенно важна для робототехники, медицинских устройств и потребительской электроники, где требуется баланс механики и тактильных ощущений. Прототипы можно тестировать на удар, хват, эргономический комфорт, нагрузку и сборочные допуски.

Сложная геометрия без дорогой оснастки

Традиционные инжекционные формы требуют тщательной проработки разъёма, уклонов, литниковой системы и выталкивания. Для сложных геометрий нередко нужны ползуны или раздвижные/коллапсирующие сердечники, что резко увеличивает стоимость и сроки изготовления. Полиуретановое литьё обходится без этих ограничений.

Силиконовая форма подстраивается под геометрию, а не заставляет геометрию подчиняться правилам оснастки. Поэтому элементы вроде: • тонких стенок • глубоких каналов • агрессивных контуров • интегрированных защёлок • замкнутых полостей • нависающих форм

могут изготавливаться по CAD с минимальными ограничениями. Для команд, которые оценивают формы под будущие процессы sand casting или die casting, полиуретановое литьё даёт быстрый путь к исследованию геометрии до того, как оправдана дорогая оснастка.

Убирая ограничения оснастки, дизайнеры быстрее итераируют, глубже тестируют и уверенно приближаются к финальному производству.

Финиш «как в производстве» для функциональной валидации

После отливки прототипы проходят постобработку, подобранную под косметические требования, функциональные цели и сборочную стыковку. Инженеры Neway доводят поверхности через обрезку, полировку, имитацию текстуры и локальную мехобработку. Когда нужна размерная точность, мы применяем подходы, близкие к die castings post-machining, чтобы обеспечить прецизионность.

Поверхностные обработки соответствуют ожиданиям уровня серийного продукта. К полиуретановым деталям можно применять шаги, сопоставимые с post-process for die castings, включая окраску, покрытия, шлифование или текстурирование. Это помогает заказчикам оценить внешний вид до фиксации косметических стандартов в будущей оснастке.

Для сборок, которые имитируют ранние версии automotive components или потребительских изделий уровня consumer electronics hardware, полиуретановое литьё обеспечивает функциональные прототипы, которые выглядят, ведут себя и собираются как серийные детали.

Скорость, точность и материалная гибкость под отраслевые задачи

Полиуретановое литьё даёт всё, что нужно современным командам на ранней стадии: • быстрые сроки • поддержку сложной геометрии • разные «поведения» материалов • высокое качество поверхности • низкие стартовые затраты • простые ревизии дизайна

Поэтому оно идеально для отраслей с быстрыми итерациями и сложными функциональными требованиями. Автопроизводители выигрывают, тестируя интерьерные и конструкционные пластики до перехода к инжекционному литью. Разработчики потребительской электроники используют полиуретан для проверки ощущения хвата, эргономической кривизны и посадки деталей. Инженеры, создающие промышленные инструменты или носимые устройства, полагаются на двухматериальную гибкость при сборках на ранней стадии.

В Neway многие заказчики дополняют полиуретановое литьё совместной инженерной работой через нашу команду design and engineering service. Вместе мы оцениваем масштабируемость, модели стоимости и технологичность, чтобы прототипирование бесшовно совпадало с будущим производством.

FAQs

Why is urethane casting ideal for complex geometries that traditional tooling cannot support?

What types of materials can be simulated using cast polyurethane?

How do multi-material or dual-durometer prototypes work in urethane casting?

When should engineers choose urethane casting instead of CNC or injection molding?

How does Neway ensure urethane prototypes transition smoothly into mass production processes?