Service de Revêtement en Poudre pour Fonderie sous Pression

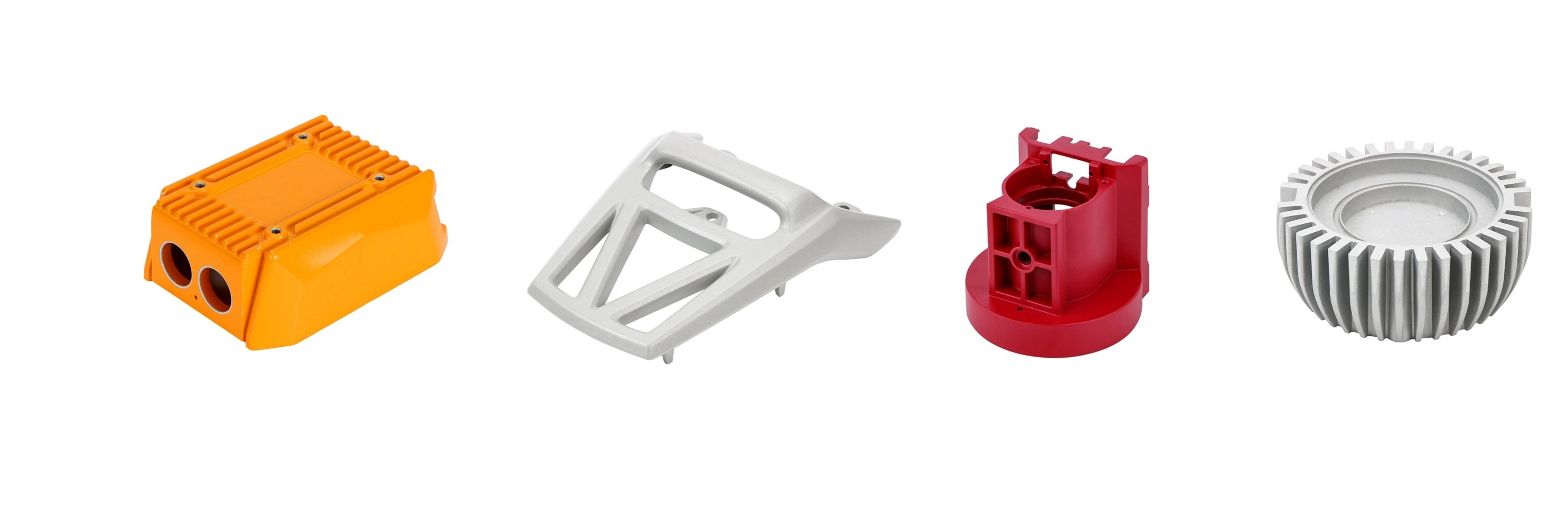

Le service de revêtement en poudre pour les pièces de fonderie sous pression consiste à appliquer un revêtement en poudre sèche sur les pièces métalliques à l'aide d'une charge électrostatique. Cette méthode offre une finition durable et résistante à la corrosion, tout en étant plus respectueuse de l'environnement que les revêtements liquides traditionnels, garantissant une protection longue durée.

- Revêtements en Poudre Époxy

- Revêtements en Poudre Polyester

- Revêtements en Poudre Polyuréthane

- Revêtements en Poudre Acrylique

Envoyez-nous vos conceptions et spécifications pour un devis gratuit

Tous les fichiers téléchargés sont sécurisés et confidentiels

Qu'est-ce que le Service de Revêtement en Poudre pour Fonderie sous Pression

Le service de revêtement en poudre pour pièces de fonderie sous pression est un procédé qui applique un revêtement en poudre sèche sur les pièces métalliques à l'aide d'une charge électrostatique. Il crée une finition durable et résistante à la corrosion, offrant une protection supérieure et un attrait esthétique, tout en étant plus respectueux de l'environnement que les revêtements liquides traditionnels.

Propriétés du Revêtement en Poudre

Le revêtement en poudre offre des finitions durables et de haute qualité pour les métaux, plastiques et céramiques. Il propose une large gamme de couleurs et de textures, avec une excellente résistance à la corrosion, aux environnements et à l'usure. Le procédé fournit une dureté de moyenne à élevée et une bonne isolation électrique. Couramment utilisé dans les applications automobiles, industrielles et extérieures, il offre une protection durable et rentable avec un temps de traitement modéré.

Commençons un nouveau projet aujourd'hui