Inspection et Assurance Qualité

Tests et Assurance Qualité des Pièces Personnalisées

Le service de test et d’assurance qualité de Neway garantit que chaque composant respecte les plus hauts standards de performance et de durabilité. Grâce à des tests rigoureux et des inspections approfondies, nous vérifions la précision dimensionnelle, l’intégrité matérielle et la fiabilité fonctionnelle pour livrer des pièces parfaites et de haute qualité.

Machine de Mesure Tridimensionnelle (MMT)

Une Machine de Mesure Tridimensionnelle (MMT) garantit la qualité des pièces personnalisées en mesurant avec précision les dimensions, géométries et profils de surface selon les spécifications de conception. Elle détecte les écarts, assurant la précision dans le moulage sous pression, l’usinage CNC et le prototypage. La MMT améliore la constance, réduit les défauts et maintient des tolérances strictes, indispensable pour les pièces personnalisées en cuivre-laiton de haute précision en fabrication.

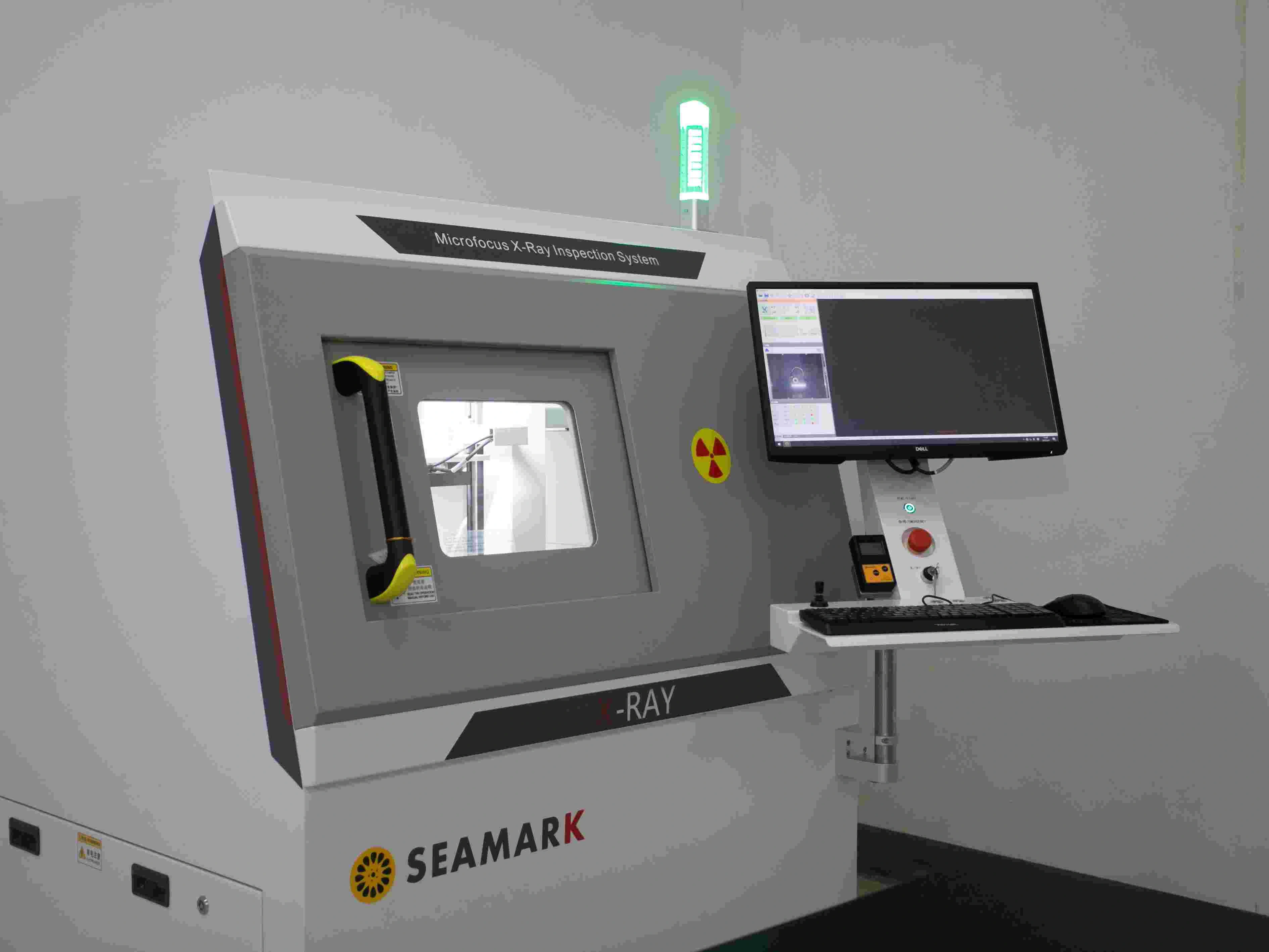

Inspection par Rayons X

L’inspection par rayons X est une méthode de contrôle non destructif qui détecte les défauts internes, la porosité, les fissures et les vides dans les pièces métalliques personnalisées. Elle garantit l’intégrité structurelle, la fiabilité et le respect des normes de qualité dans le moulage sous pression, l’usinage CNC et la fabrication de précision. En révélant les défauts cachés, l’inspection par rayons X améliore la sécurité et les performances des produits.

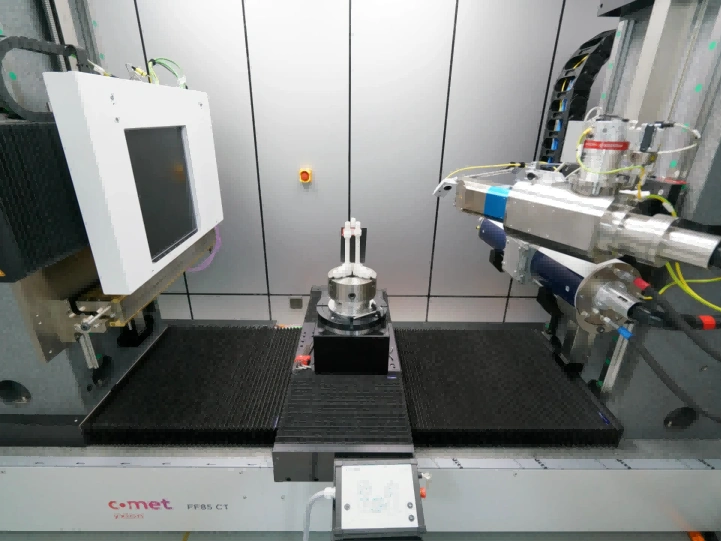

Tomographie Industrielle Linéaire 450KV

La tomographie industrielle linéaire 450KV est un système d’imagerie haute puissance utilisé pour l’assurance qualité précise des pièces métalliques personnalisées. Elle fournit des scans internes détaillés, détectant des défauts tels que porosité, inclusions et incohérences structurelles sans endommager les composants. Cette technologie CT avancée assure précision, constance et fiabilité dans le moulage sous pression, l’usinage CNC et la fabrication de précision.

Spectromètre de Masse par Décharge Lumineuse (GDMS)

Le Spectromètre de Masse par Décharge Lumineuse (GDMS) est un outil analytique de haute précision pour la vérification des alliages ultra purs en moulage métallique. Il détecte les éléments traces, impuretés et la composition matérielle avec une exactitude exceptionnelle, assurant un contrôle qualité supérieur pour les applications de moulage sous pression, usinage CNC et fabrication de précision.

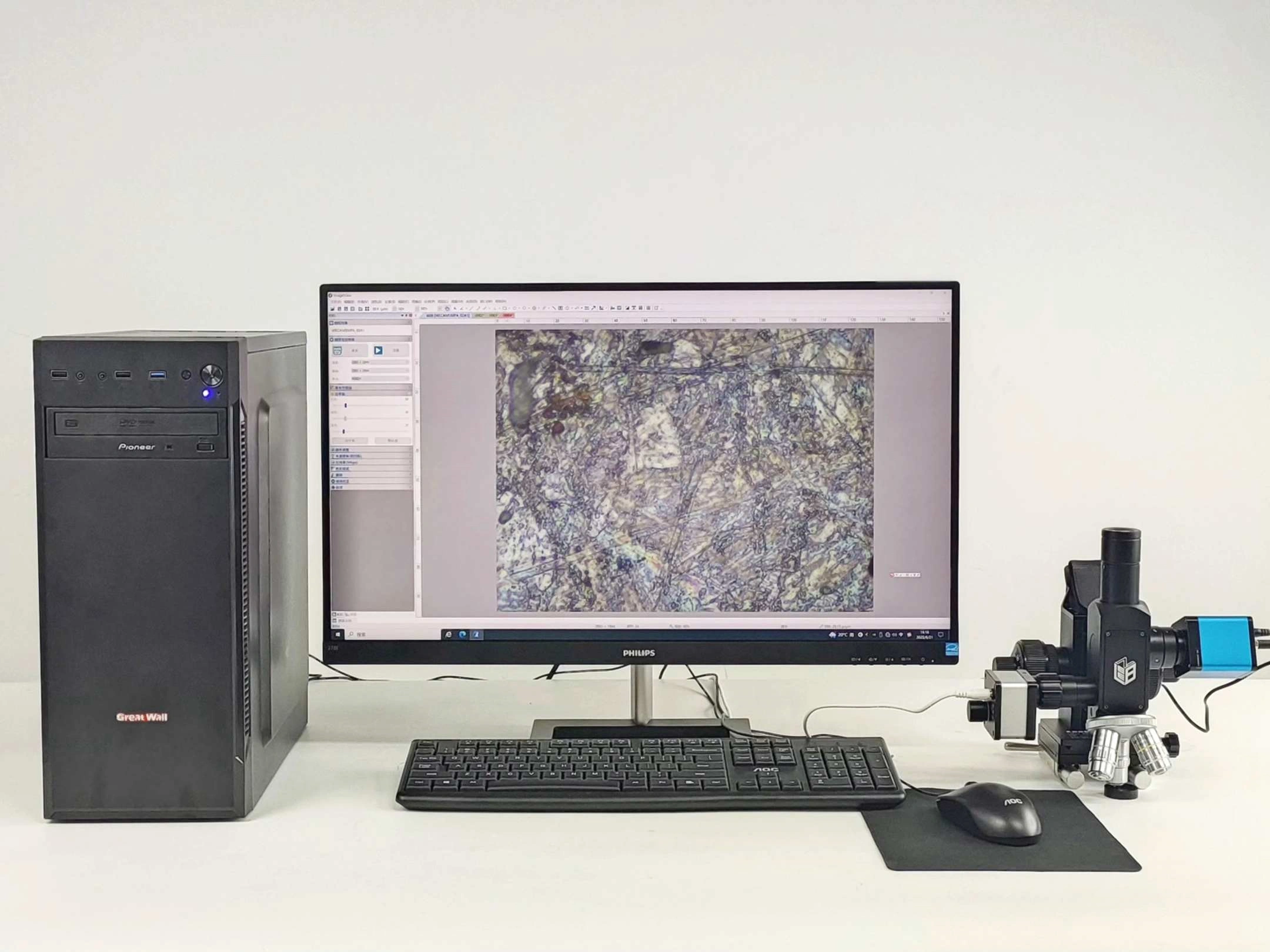

Microscopie Métallographique

La microscopie métallographique est une technique cruciale pour analyser la microstructure des composants métalliques personnalisés, garantissant une fabrication sans défaut. Elle examine la taille des grains, la distribution des phases et la cohérence du matériau, identifiant les défauts qui affectent les propriétés mécaniques et la performance dans les applications de moulage, usinage CNC et fabrication de précision.

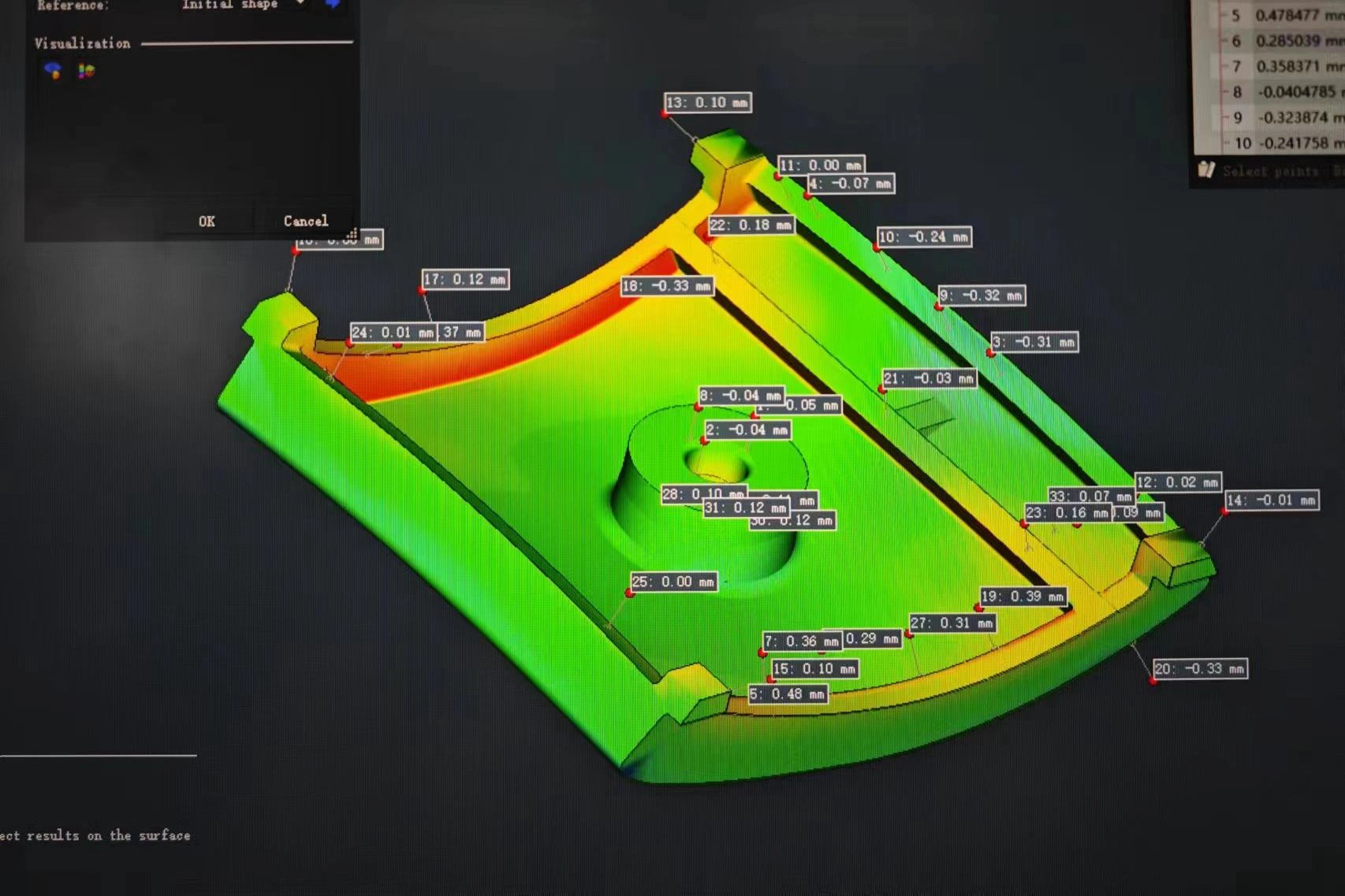

Instrument de Mesure par Scan 3D

La technologie d’instrument de mesure par scan 3D permet des mesures de haute précision pour la fabrication personnalisée en capturant des géométries détaillées des pièces avec une exactitude exceptionnelle. Elle garantit l’intégrité dimensionnelle, détecte les écarts et optimise le contrôle qualité dans les applications de moulage, usinage CNC et prototypage rapide.

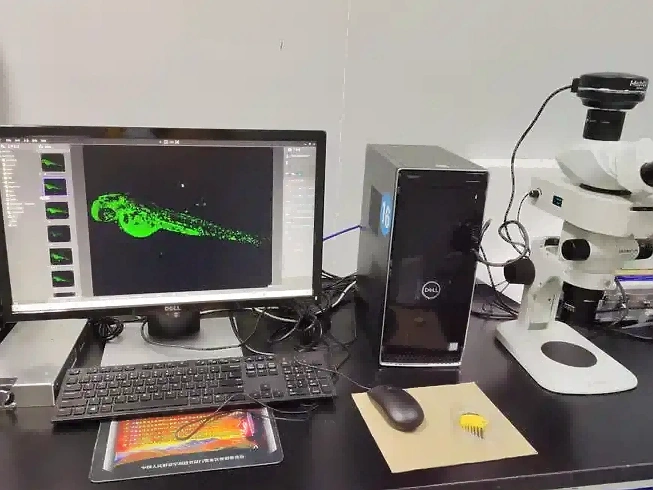

Microscope Stéréo

Le microscope stéréo offre une inspection visuelle améliorée pour l’analyse de surface et structurelle, fournissant des images 3D détaillées des pièces fabriquées sur mesure. Il détecte les défauts de surface, vérifie les détails fins et assure le contrôle qualité dans les applications de moulage, usinage CNC et fabrication de précision.

Microscope Électronique à Balayage (MEB)

Le microscope électronique à balayage (MEB) permet une analyse de surface inégalée pour la détection microscopique des défauts dans les composants métalliques personnalisés. Il fournit des images à fort grossissement, révélant des incohérences microstructurales, irrégularités de surface et contaminations, assurant un contrôle qualité supérieur en moulage sous pression, usinage CNC et fabrication de précision.

Spectromètre à Lecture Directe

Le spectromètre à lecture directe garantit une analyse précise de la composition des alliages pour une qualité matérielle constante dans le moulage et l’usinage métalliques. Il détecte rapidement la composition élémentaire, assurant la conformité aux normes industrielles, réduisant les défauts matériels et améliorant le contrôle qualité dans les applications de fabrication de haute précision.

Commençons un nouveau projet aujourd'hui