Service en ligne de fabrication de fonderie métallique sur mesure

Notre service en ligne de fabrication de fonderie métallique sur mesure propose le prototypage rapide, le moulage de précision et un post-traitement complet pour divers métaux. Nous offrons des options de conception flexibles, notamment en aluminium, zinc et acier, garantissant des solutions de haute qualité, adaptées à vos besoins spécifiques de fabrication.

Envoyez-nous vos conceptions et spécifications pour un devis gratuit

Tous les fichiers téléchargés sont sécurisés et confidentiels

Nos solutions de fabrication en fonderie métallique

Notre service de fabrication en fonderie métallique fournit des solutions de moulage de précision pour divers secteurs. Nous sommes spécialisés dans les alliages d’aluminium, de zinc et de cuivre, et proposons le prototypage rapide, le post-traitement avancé et des conceptions sur mesure afin de répondre à vos exigences produits, en garantissant qualité et fiabilité.

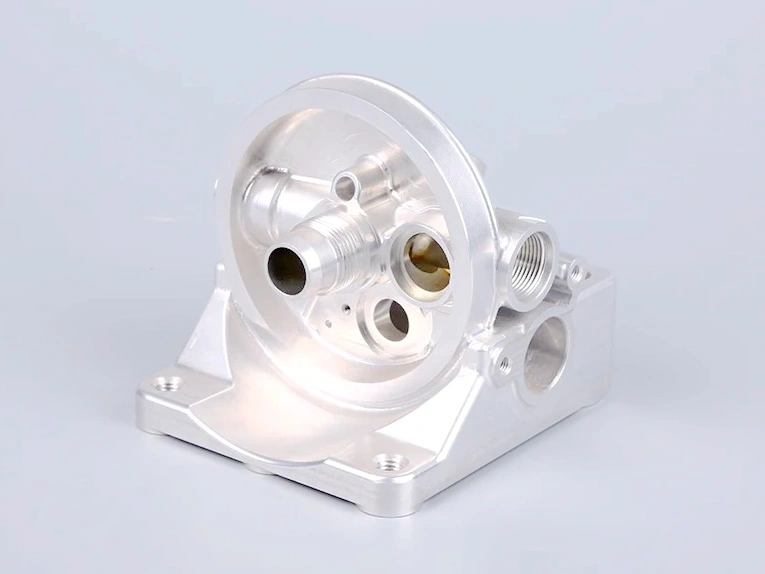

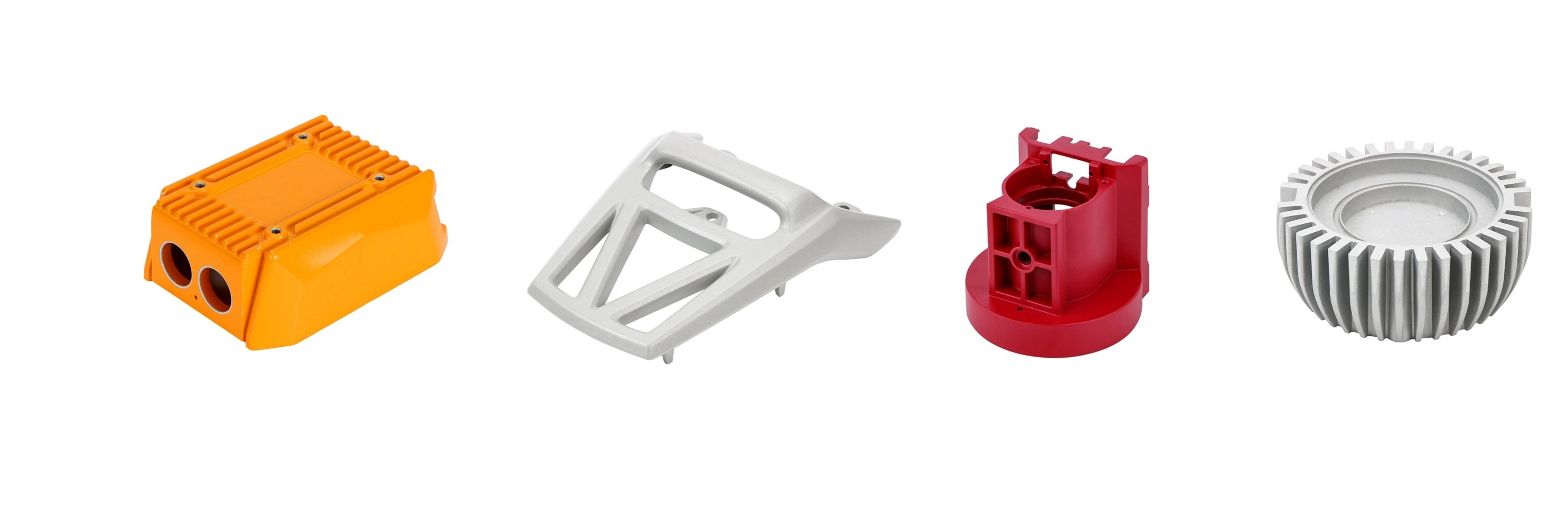

Conception et fabrication de pièces de fonderie

Nos solutions de fonderie offrent des services de bout en bout, incluant conception, ingénierie, prototypage rapide, fabrication en faible volume et production de masse. Nous fournissons une solution tout-en-un, assurant des pièces moulées personnalisées de haute qualité, rentables et conformes à vos exigences spécifiques.

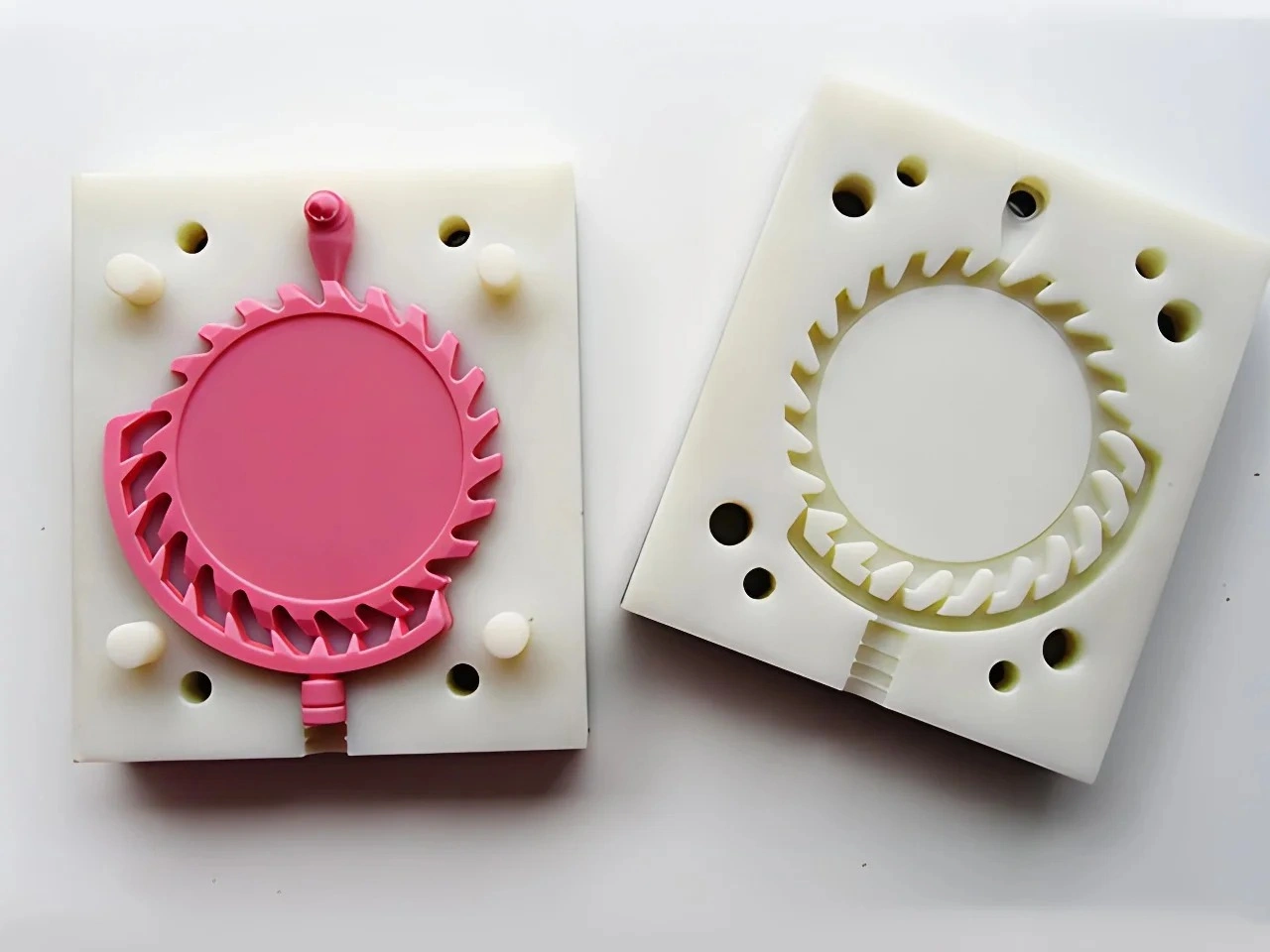

Service de prototypage rapide

Notre service de prototypage rapide propose des solutions rapides et économiques via l’usinage CNC, l’impression 3D, la coulée d’uréthane et le moulage au sable. Nous fournissons des prototypes de haute qualité avec des conceptions précises, permettant des tests, des itérations et un affinage rapides pour répondre à vos besoins spécifiques de fabrication.

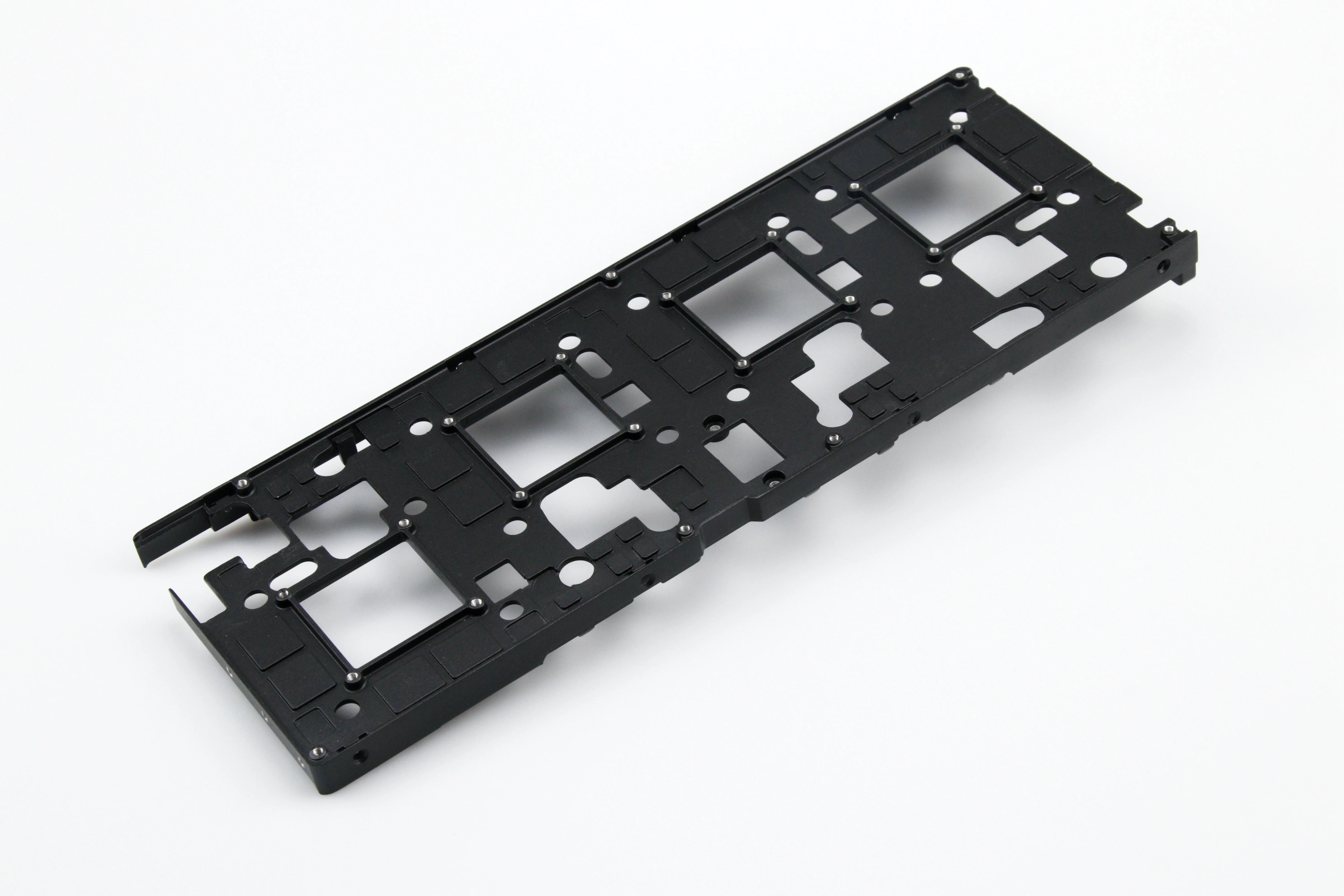

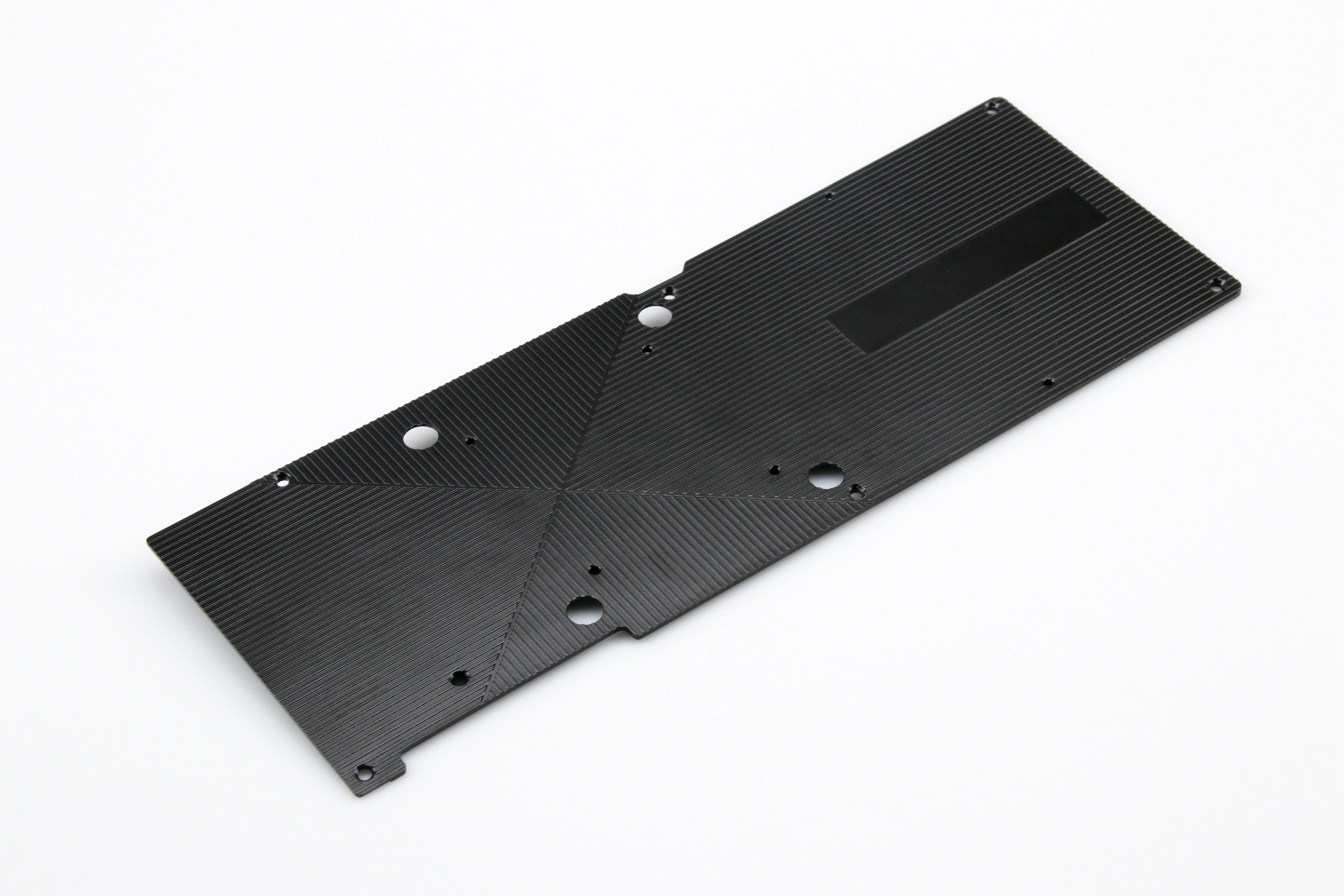

Post-traitements pour pièces moulées sous pression

Nos post-traitements pour moulage sous pression incluent usinage CNC, sablage, tribofinition, assemblage, peinture, revêtement en poudre et anodisation par arc. Ces procédés améliorent la fonctionnalité, l’état de surface, la durabilité et l’esthétique des pièces, garantissant des produits finis précis et de haute qualité.

Matériaux de moulage sous pression disponibles chez Neway

Chez Neway, nous proposons une large gamme de matériaux pour le moulage sous pression, notamment des alliages d’aluminium, de zinc et de cuivre haute performance. Nous fournissons également des matériaux d’outillage spécialisés pour la fabrication de moules, garantissant durabilité, précision et qualité optimales pour vos besoins de moulage.

Nos partenaires

Nos partenaires incluent des leaders du secteur tels que Volkswagen, Huawei, Nvidia et Apple, démontrant notre expertise en moulage sous pression de précision pour l’automobile, l’électronique et les accessoires. Nous fournissons des solutions sur mesure comme le moulage sous pression d’aluminium et de Zamak, l’usinage CNC et des services de post-traitement, garantissant des produits durables et de haute qualité pour des secteurs variés, dont l’automobile, la technologie et les biens de consommation.

En savoir plus

Volkswagen : moulage de pièces automobiles

En savoir plus

Huawei : moulage de boîtier de base de données

En savoir plus

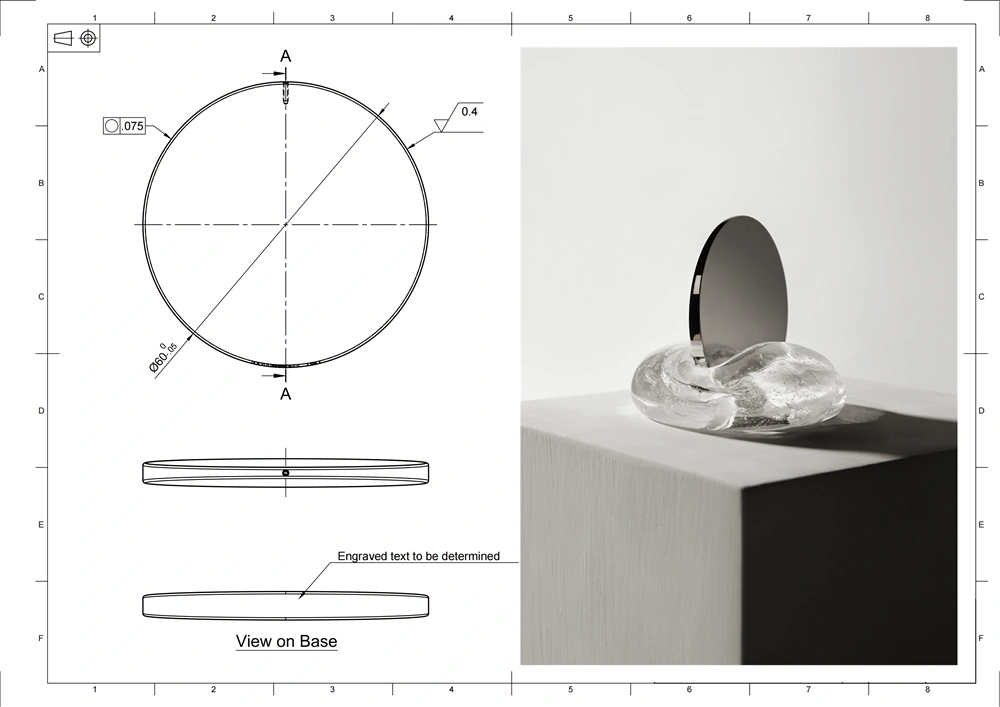

Adamonyte-Keidune : moulage de pièces en Zamak

En savoir plus

Nvidia : moulage sous pression de cadres GPU

En savoir plus

Aorus : moulage d’accessoires informatiques

En savoir plus

Apple : moulage et usinage de charnières d’écouteurs

En savoir plus

Gigabyte : moulage sous pression de cadres GPU

En savoir plus

Bosch : moulage métallique pour outillage électroportatif

En savoir plus

Philips : moulage Zamak de coques de rasoir

En savoir plus

BYD : moulage de pièces automobiles

En savoir plus

Chanel : moulage de bouchons de flacons de parfum

En savoir plus

Dirak : moulage d’accessoires de systèmes de verrouillage

Étude de cas de fonderie métallique sur mesure

Nos services de fonderie métallique sur mesure ont livré avec succès des solutions de haute qualité dans divers secteurs. Des pièces en aluminium ADC12 de précision pour Volkswagen aux boîtiers de base de données en aluminium pour Huawei, nous sommes spécialisés dans le moulage sous pression haute pression pour l’automobile, l’électronique et les produits de luxe. Notre expertise couvre le moulage, l’usinage CNC et les revêtements, garantissant des composants durables et performants pour des marques comme Apple, Bosch et Chanel.

Commençons un nouveau projet aujourd'hui

Suggestions de conception pour pièces de fonderie métallique

Une conception efficace des pièces de fonderie métallique assure des performances optimales, réduit les défauts et optimise les coûts. Les recommandations clés incluent une épaisseur de paroi uniforme (1,5–4 mm), des angles de dépouille appropriés (2–3°), des congés arrondis, des tolérances réalistes et un positionnement stratégique des attaques. Tenez compte de l’épaisseur des nervures (au plus 60 % de l’épaisseur de paroi), de l’emplacement des broches d’éjection et d’une aération adéquate. Ces éléments améliorent l’écoulement du métal, la résistance des pièces et la qualité globale.