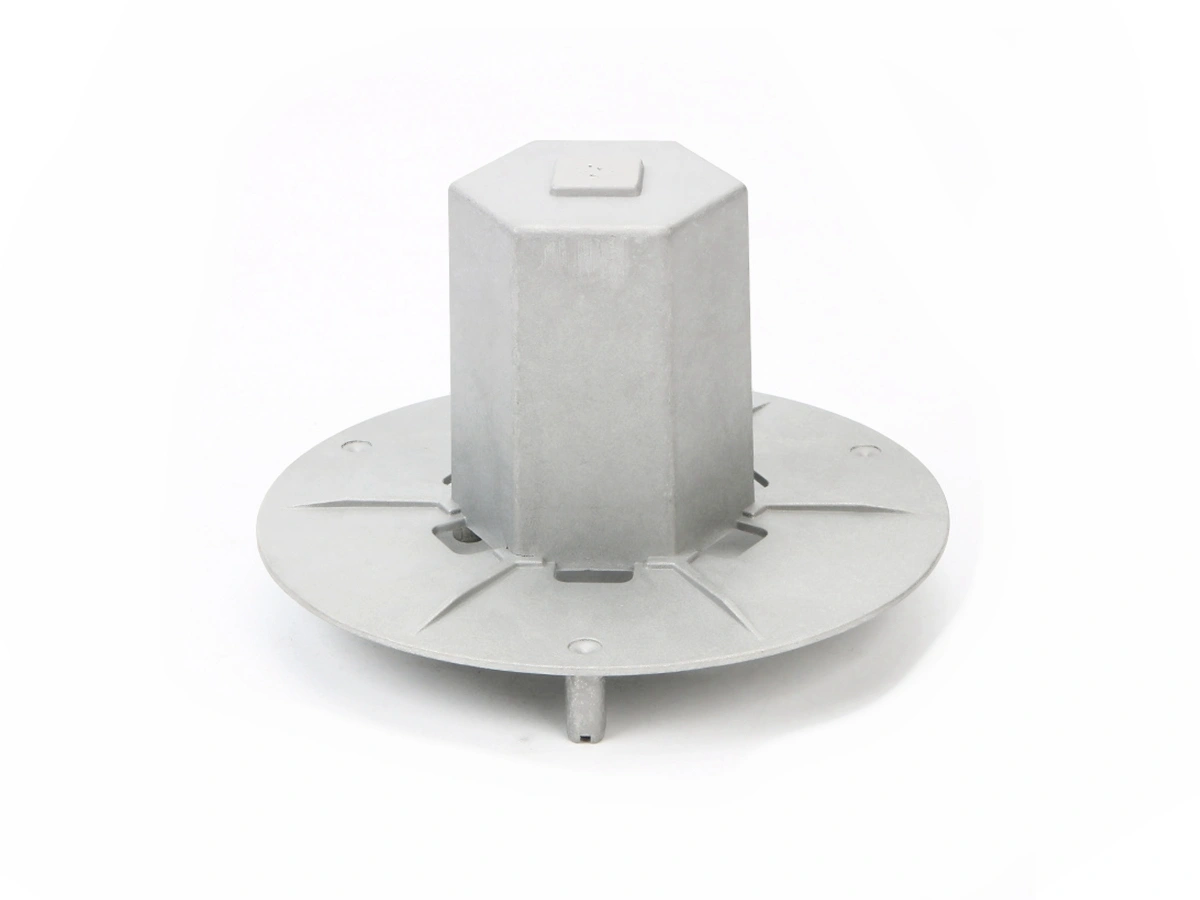

Service en Ligne de Moulage Sous Pression Aluminium Sur Mesure

Notre Service en Ligne de Moulage Sous Pression Aluminium Sur Mesure propose des pièces en aluminium de haute qualité, conçues avec précision selon vos spécifications. Avec des délais rapides, nous fournissons du prototypage rapide, une production fiable, et une variété de finitions adaptées aux besoins industriels divers.

- Service de Fonderie Métallique

- Service de Prototypage Rapide

- Service de Post-traitement

- Matériaux de Moulage Disponibles

Envoyez-nous vos conceptions et spécifications pour un devis gratuit

Tous les fichiers téléchargés sont sécurisés et confidentiels

Qu'est-ce que le Moulage Sous Pression Aluminium ?

Le moulage sous pression aluminium est un procédé de fabrication où de l'aluminium en fusion est injecté sous haute pression dans un moule en acier. Il produit des pièces durables, complexes et précises utilisées dans divers secteurs tels que l'automobile, l'aérospatiale et l'électronique.

Avantages du Moulage Sous Pression Aluminium

Le moulage sous pression aluminium offre des avantages mesurables — tolérances dimensionnelles de ±0,05 mm, densité autour de 2,7 g/cm³ avec une résistance à la traction de 300 MPa, et épaisseurs de paroi jusqu'à 1,0 mm. Ces capacités permettent une production de masse efficace pour les secteurs aérospatial, automobile et les boîtiers électroniques.

Alliages d'Aluminium Typiquement Disponibles pour Moulage

Nous proposons une gamme d'alliages d'aluminium de haute qualité pour le moulage sous pression, incluant A356, A360, A380, ADC12 (A383), B390, A413, et aluminium anodisé. Chaque alliage offre des propriétés uniques adaptées aux industries automobile, aérospatiale et électronique.

Traitements de Surface Typiques pour les Moulages Sous Pression en Aluminium

Les traitements de surface typiques pour les moulages sous pression en aluminium incluent l’anodisation, l’anodisation par arc, le traitement de conversion au chromate, la peinture en poudre, l’électrodéposition, la peinture, le polissage, le grenaillage, la finition vibratoire, la gravure chimique, le revêtement transparent et le traitement thermique. Ces procédés améliorent des propriétés telles que la résistance à la corrosion, la résistance à l’usure, l’apparence et la solidité, tout en augmentant la durabilité et la performance dans diverses applications industrielles.

Applications des Moulages Sous Pression en Aluminium

Le moulage sous pression en aluminium offre des solutions légères et haute résistance dans divers secteurs. Des composants durables de moteurs automobiles aux structures aérospatiales, en passant par les boîtiers d’électronique grand public et les pièces de machines industrielles, sa précision et sa fiabilité sont remarquables. Idéal pour les dispositifs médicaux, applications marines, gestion thermique et éclairage LED, il garantit efficacité, durabilité et résistance à la corrosion.

Commençons un nouveau projet aujourd'hui

Conception des Moulages Sous Pression en Aluminium

Une bonne conception des moulages sous pression en aluminium offre plusieurs avantages, notamment une meilleure résistance, une réduction des déchets matériels et des temps de production plus rapides. Elle assure une épaisseur de paroi uniforme, un flux optimal du métal et minimise les défauts tels que la porosité. De plus, elle améliore la durabilité des pièces, réduit les besoins de post-traitement et permet des tolérances précises, abaissant ainsi les coûts tout en augmentant la qualité et l’efficacité globale de la fabrication.