Service de Fabrication d'Outils et Matrices pour le Moulage Sous Pression Haute Pression

Le service de coulée à cristal équiaxe produit des composants avec une structure cristalline granulaire uniforme, améliorant la résistance mécanique et la durabilité. Cette méthode est idéale pour les pièces de turbine, y compris les disques et roues, utilisées dans des environnements à haute température et haute contrainte comme les turbines à gaz.

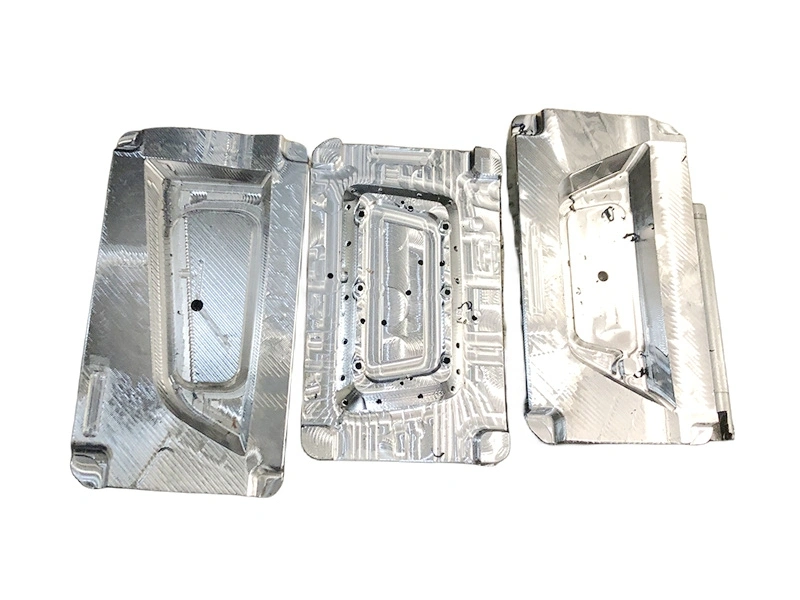

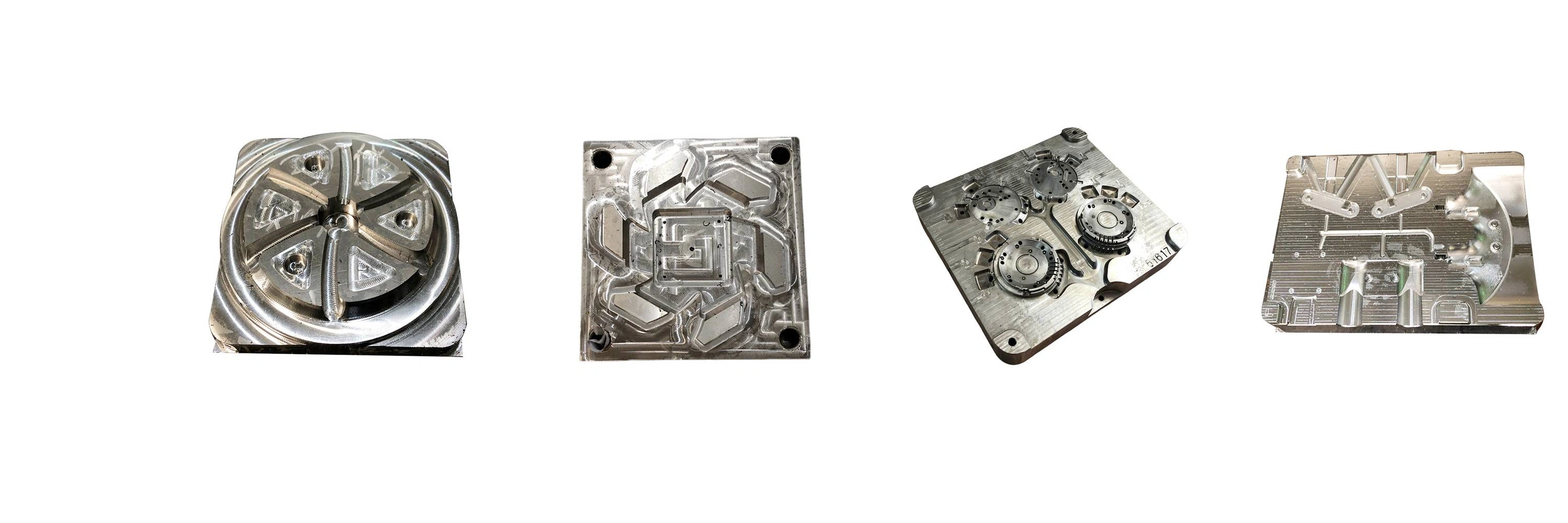

- Moule de moulage sous pression en aluminium

- Moule de moulage sous pression en zinc/zamak

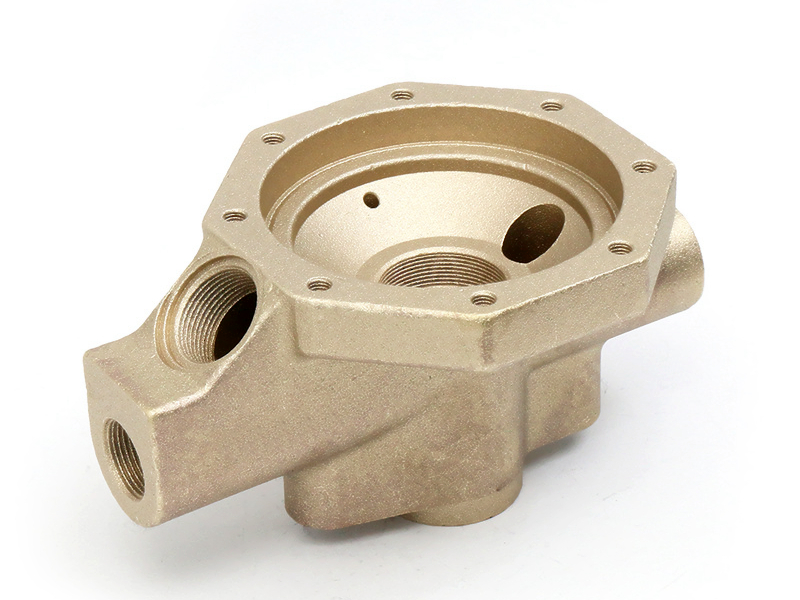

- Moule de moulage sous pression en cuivre/laiton

- Moule de moulage en sable

Envoyez-nous vos conceptions et spécifications pour un devis gratuit

Tous les fichiers téléchargés sont sécurisés et confidentiels

Qu'est-ce qu'un outil et une matrice de moulage sous pression ?

Le moulage sous pression de l'aluminium est un procédé de fabrication où l'aluminium en fusion est injecté sous haute pression dans un moule en acier. Il crée des pièces durables, complexes et précises utilisées dans diverses industries, notamment l'automobile, l'aérospatiale et l'électronique.

Matériaux Typiques pour Outils et Matrices

Les matériaux typiques pour la fabrication d'outils et de matrices comprennent des aciers à haute résistance comme H13, P20, D2 et A2, ainsi que du cuivre béryllium et du carbure de tungstène. Ces matériaux offrent une excellente résistance à l'usure, aux chocs et des performances élevées à haute température, ce qui les rend idéaux pour créer des moules et outils durables utilisés dans le moulage sous pression, l'injection plastique et d'autres procédés de fabrication.

Traitement de surface typique pour les outils et moules de moulage

Les traitements de surface typiques pour les outils et moules de moulage comprennent la nitruration, le revêtement PVD, l’électrodéposition, le grenaillage, le polissage et le revêtement dur. Ces traitements améliorent la dureté, la résistance à l’usure, la résistance à la corrosion et les performances globales de l’outil ou du moule, garantissant une meilleure durée de vie et une fiabilité accrue dans les processus de fabrication exigeants.

Commençons un nouveau projet aujourd'hui

Comment choisir l’outil et le moule

Choisir le bon outil et moule implique de prendre en compte la durabilité du matériau, la résistance à la chaleur et à l’usure. Priorisez un design d’outil efficace, incluant un refroidissement adéquat, des systèmes d’éjection et un placement optimal des orifices pour un flux métallique optimal. Assurez-vous que le moule respecte les tolérances requises, soit facile à entretenir et puisse gérer le volume de production. Évaluez la rentabilité et la maintenance à long terme pour une meilleure efficacité de fabrication.