Service personnalisé de moulage sous pression cuivre et laiton en ligne

Découvrez notre service personnalisé de moulage sous pression cuivre et laiton en ligne, offrant un moulage métallique de haute qualité, du prototypage rapide et des services de post-traitement. Nous proposons une large gamme de matériaux de moulage pour répondre à vos exigences spécifiques et fournir des solutions de précision pour vos projets.

- Service de moulage métallique >>

- Service de prototypage rapide >>

- Service de post-traitement >>

- Matériaux de moulage disponibles >>

- Fabrication d'outils et de matrices >>

Envoyez-nous vos conceptions et spécifications pour un devis gratuit

Tous les fichiers téléchargés sont sécurisés et confidentiels

Qu'est-ce que le moulage sous pression cuivre/laiton ?

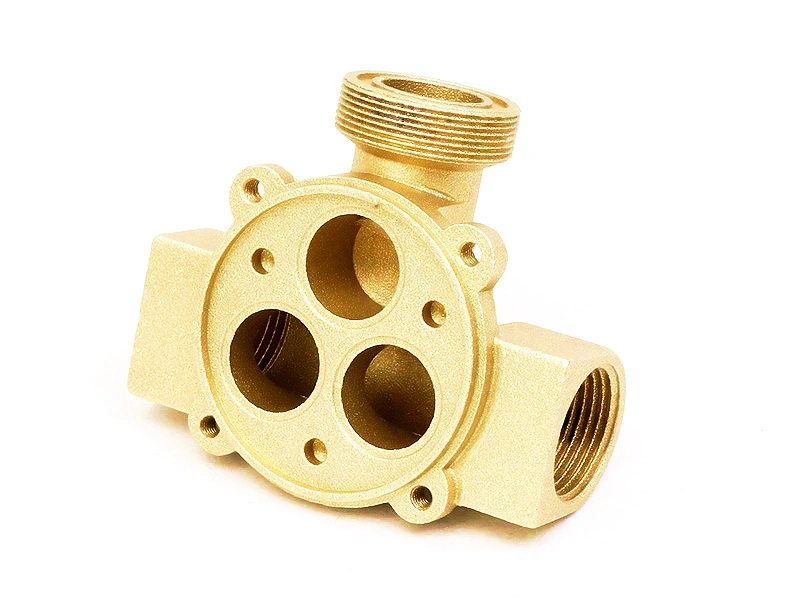

Le moulage sous pression cuivre/laiton est un procédé de fabrication où des alliages de cuivre ou de laiton en fusion sont injectés dans des moules sous haute pression pour créer des pièces précises et durables. Il est largement utilisé dans les industries électrique, automobile et plomberie en raison de sa résistance et de sa conductivité.

Avantages du moulage sous pression cuivre/laiton

Les pièces en moulage sous pression de cuivre et de laiton offrent des propriétés clés : conductivité jusqu’à 90 % IACS, résistance à la traction supérieure à 450 MPa, résistance à la corrosion dépassant 500 heures en test de brouillard salin, et possibilité de moulage de détails complexes inférieurs à 0,5 mm — idéales pour l’automobile, l’électrique et l’aérospatial.

Alliages typiques de cuivre/laiton pour moulage sous pression

Les alliages typiques de cuivre/laiton sont largement utilisés en moulage sous pression pour leur résistance, durabilité et résistance à la corrosion. Des alliages populaires comme C87600 (bronze), C93200 (bronze pour roulements) et C36000 (laiton à usinage facile) offrent une polyvalence pour diverses applications industrielles, automobiles et marines.

Traitements de Surface Typiques pour les Pièces en Cuivre

Les traitements de surface typiques pour les pièces en cuivre comprennent le placage électrolytique, le revêtement en poudre, la peinture, le polissage, le sablage, la finition vibratoire, la gravure chimique, le revêtement transparent et le PVD. Ces procédés améliorent des propriétés telles que la résistance à la corrosion, la dureté de surface, l'apparence et la résistance, tout en augmentant la durabilité et la performance dans diverses applications industrielles.

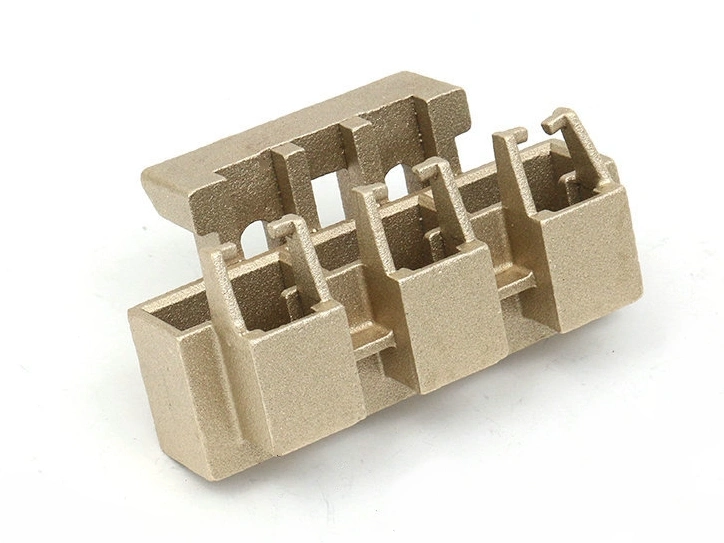

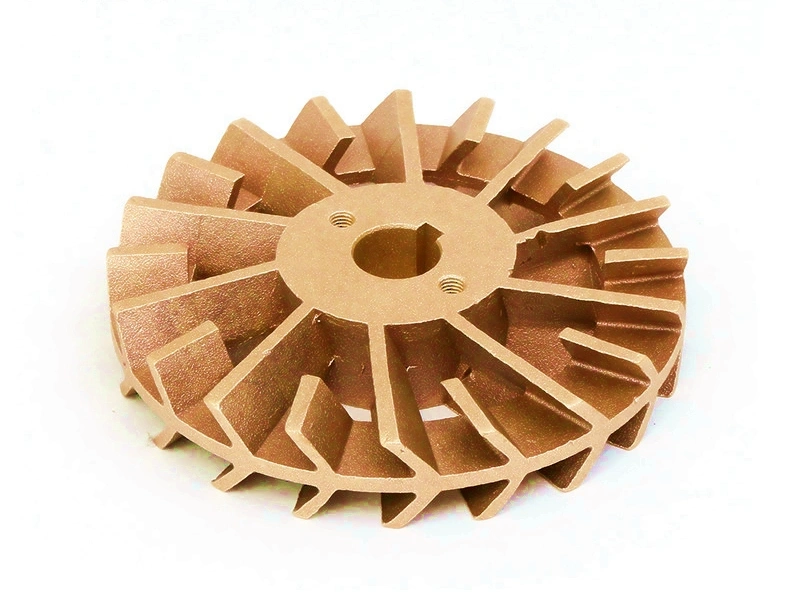

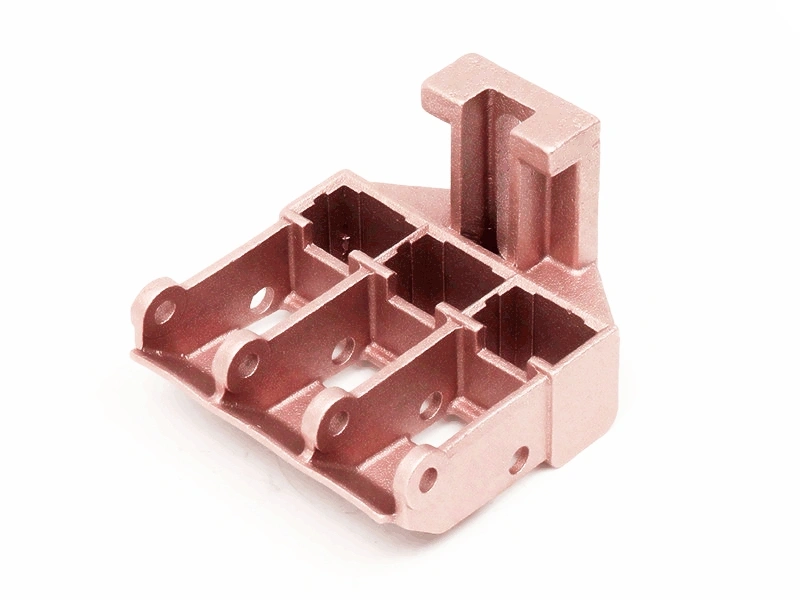

Applications des Pièces en Cuivre et Laiton moulées sous pression

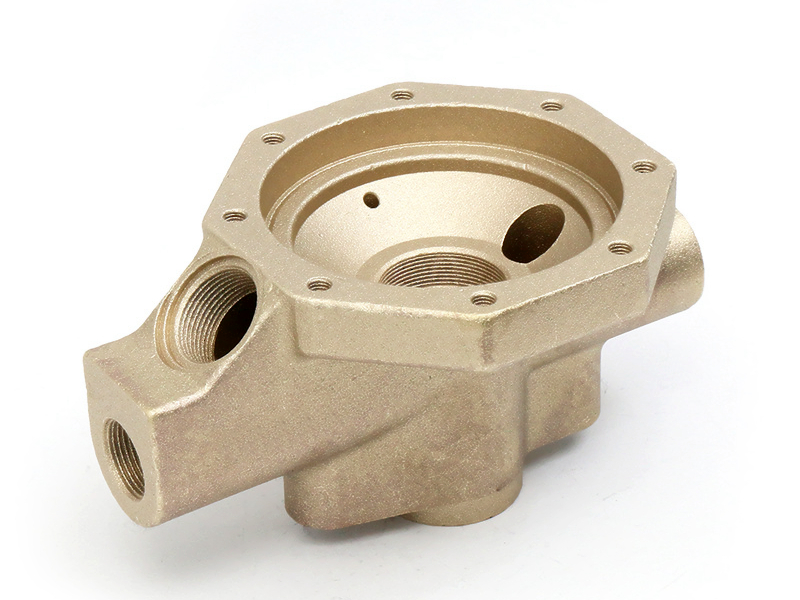

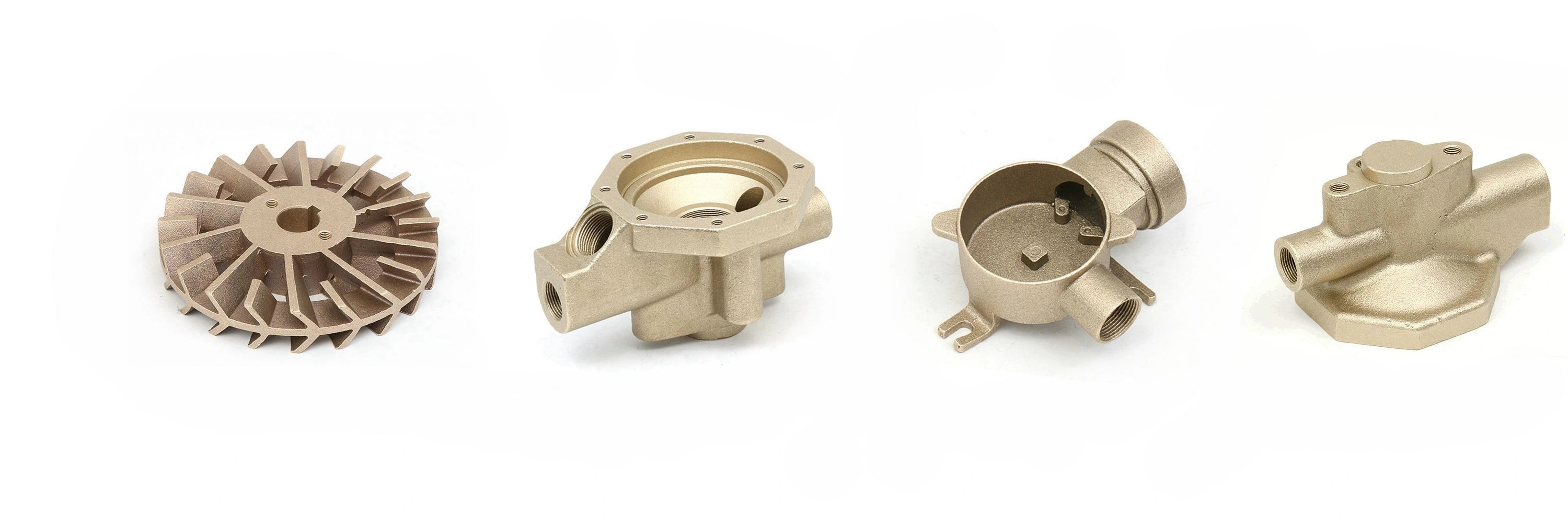

Les pièces en cuivre et en laiton moulées sous pression offrent des solutions haute résistance et résistantes à la corrosion dans divers secteurs. Idéales pour les connecteurs électriques, les raccords de plomberie et les échangeurs thermiques HVAC, ces alliages garantissent durabilité et efficacité. Des systèmes de refroidissement automobile aux composants de pompes, en passant par la quincaillerie mécanique et les corps de valves, les pièces en cuivre et laiton moulées sous pression assurent précision et fiabilité dans les applications exigeantes.

Commençons un nouveau projet aujourd'hui

Conception des Pièces en Cuivre moulées sous pression

Une bonne conception des pièces en cuivre moulées sous pression garantit une excellente durabilité, une conductivité thermique et électrique élevée, ainsi qu’une résistance supérieure. Elle minimise les défauts comme la porosité et améliore l’écoulement du matériau, réduisant les déchets. Une conception adéquate permet des tolérances précises, améliore l’intégrité des pièces et réduit le besoin de post-traitement. Cela se traduit par une fabrication plus efficace, des coûts de production réduits et des composants en cuivre de haute qualité et durables.