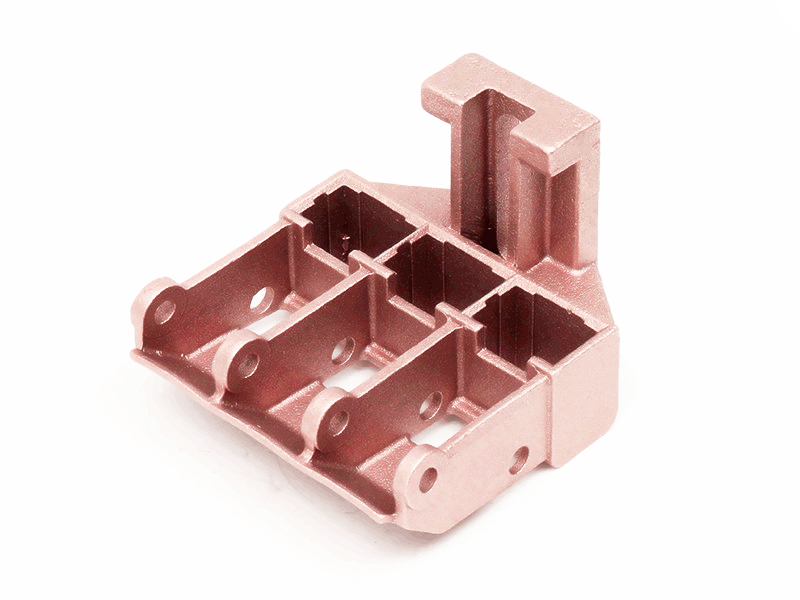

Moulage sous pression de cuivre haute précision pour connecteurs et bornes électriques

Les systèmes électriques dépendent de connecteurs et de bornes hautes performances pour maintenir une conductivité stable, une intégrité mécanique fiable et une durabilité environnementale. Des appareillages industriels et faisceaux automobiles aux unités de distribution d’énergie et équipements de réseau intelligent, les composants de connexion doivent fonctionner de manière fiable sous un courant continu et des contraintes mécaniques. Le moulage sous pression du cuivre, notamment avec des alliages de cuivre spécialisés, constitue une méthode idéale pour produire ces composants critiques à grande échelle, avec une conductivité thermique et électrique supérieure, une résistance mécanique élevée et une précision dimensionnelle remarquable.

Chez Neway, nous proposons des services de moulage sous pression du cuivre adaptés aux conceptions complexes de connecteurs et de bornes. Grâce à des procédés avancés et à des alliages de cuivre à haute conductivité, nous livrons des pièces à tolérances serrées répondant aux exigences des systèmes d’alimentation et de signal modernes.

Pourquoi choisir le moulage sous pression du cuivre pour les composants électriques

La conductivité électrique exceptionnelle du cuivre (~58 MS/m), ses performances thermiques et sa résistance à la corrosion en font un matériau naturellement adapté aux applications électriques. Contrairement au forgeage ou à l’usinage du cuivre, le moulage sous pression permet des formes complexes, des inserts intégrés et une production rapide avec une répétabilité élevée.

Avantages clés

Conductivité électrique : jusqu’à 93% IACS pour les alliages de cuivre à haute conductivité

Résistance à la traction : 210–340 MPa selon l’alliage sélectionné

Tolérance dimensionnelle : ±0,02 mm sur les points de contact de précision

Tenue à haute température : service continu à 150–200°C

Densité d’environ 8,9 g/cm³ offrant robustesse mécanique et stabilité de contact

Le moulage sous pression du cuivre permet d’intégrer des fonctionnalités telles que des ports filetés, des pattes de montage, des bornes multi-branches et des barrières d’isolation — le tout en un seul cycle.

Applications courantes des connecteurs et bornes électriques

Les composants moulés sous pression en cuivre sont largement utilisés dans l’énergie, les transports, les infrastructures et l’automatisation industrielle.

Type de composant | Exemples d’applications | Exigences fonctionnelles clés |

|---|---|---|

Cosses de borne | Jeux de barres, connecteurs batterie, alimentations d’onduleurs | Faible résistance, tenue à la fatigue, résistance à la corrosion |

Contacts de connexion | Compteurs intelligents, chargeurs VE, modules d’appareillage | Ajustement serré, résistance à l’oxydation, précision dimensionnelle |

Nœuds de jeu de barres | Tableaux électriques, transformateurs, boîtiers PDU | Dissipation thermique, forte intensité, intégrité de montage |

Bornes de mise à la terre | Coffrets, armoires, chemins de câbles | Haute conductivité de surface, résistance à l’arrachement des boulons |

Connecteurs multi-ports | Adaptateurs de câbles, en-têtes de connecteurs | Géométrie complexe, surfaces d’étanchéité, dimensions répétables |

Alliages de cuivre pour le moulage sous pression des connecteurs

Neway utilise des alliages de cuivre hautes performances conciliant conductivité, coulabilité et résistance. Tous les alliages répondent aux normes ASTM B148 et ISO 1634-1 applicables à la production de composants électriques et mécaniques.

Alliage | Conductivité électrique (% IACS) | Résistance à la traction (MPa) | Adéquation d’application |

|---|---|---|---|

C18200 | 80–85 | ~340 | Bornes à forte charge, connecteurs enfichables, contacts d’arc |

C17500 | 50–60 | ~600 (après vieillissement) | Contacts à ressort, bornes à fortes contraintes |

CuZn40 | 28–30 | ~320 | Connecteurs polyvalents, bonne résistance à la corrosion |

CuNi10Fe1 | ~10 | ~400 | Pièces électriques grade marine / environnements sévères |

Le C18200 (cuivre au chrome) est souvent privilégié pour les applications à forte intensité exigeant à la fois une bonne conductivité et une résistance à l’usure sous cyclage thermique.

Tolérancement et intégrité de surface

Les connecteurs électriques exigent un contrôle strict de l’ajustement, de l’état de surface et des efforts d’insertion/extraction. Neway maintient une haute précision sur des séries de moulage sous pression cuivre à grand volume.

Épaisseur de paroi : 1,0–3,5 mm

Planéité des surfaces de contact : ≤ 0,03 mm

Tolérance sur les éléments d’accouplement : ±0,02 mm

Rugosité : Ra ≤ 1,6 µm (après post-traitement)

Contrôle de porosité : <0,5% via dégazage sous vide et inspection RX

Nous proposons un usinage CNC après coulée pour les bornes haute tension et les perçages critiques, afin d’assurer l’alignement et des tolérances serrées de montage/sertissage.

Traitements de surface pour la conductivité et la résistance à la corrosion

Les bornes électriques nécessitent des surfaces à faible résistance et une protection contre l’oxydation, notamment en extérieur ou en atmosphère humide. Neway propose plusieurs options de post-traitement et de revêtements :

Galvanoplastie : argentage, étamage ou nickelage pour des zones de contact hautement conductrices et résistantes à l’oxydation

Thermolaquage : revêtements isolants/protecteurs pour zones de carter (60–100 µm)

Peinture : identification couleur pour repérage de phases ou regroupement fonctionnel

Tribofinition et polissage : profils d’arêtes adoucis et finitions facilitant l’insertion

Assemblage : intégration de filetages, fixations, joints toriques et éléments isolants

Toutes les finitions sont conformes RoHS, UL 94 et aux normes IEC électriques pertinentes lorsque cela s’applique.

Capacités d’outillage et de production

L’équipe outillage et moules de Neway prend en charge les géométries complexes et les moules multi-empreintes optimisés pour la production de connecteurs.

Acier d’outillage : H13 avec inserts traités en surface pour résister à l’usure du cuivre

Durée de vie du moule : 100 000–300 000 injections pour les alliages cuivre

Taille de pièce : jusqu’à 250 mm pour blocs de connexion ; jusqu’à 10 mm pour contacts de broches

Délai : 4–6 semaines, incluant DFM et simulation de remplissage

Cadence : 25–40 secondes par injection selon la géométrie

Prototypage rapide pour tester les interfaces et la performance de galvanoplastie

Nos solutions petites séries et production de masse couvrent les besoins, des lots pilotes aux programmes OEM à grande échelle.

Étude de cas : bloc terminal de jeu de barres pour armoire de distribution électrique

Un client en distribution d’énergie a requis un bloc de connexion multi-ports avec les spécifications suivantes :

Courant nominal : 200 A

Planéité des contacts ≤ 0,04 mm

Placage : 8 µm d’argent sur toutes les surfaces d’accouplement

Résistance à la corrosion : 500 h brouillard salin

Température de service : jusqu’à 180°C

Volume annuel : 150 000 unités

Neway a sélectionné l’alliage cuivre C18200, avec un moule H13 3 empreintes et des noyaux latéraux intégrés pour former les pieds de montage et les perçages traversants taraudables. Après moulage, la pièce a été polie, usinée CNC, puis argentée par galvanoplastie. Toutes les unités ont passé les essais de courant, de charge au couple et d’environnement, avec un rendement premier passage supérieur à 98,7%.

Pourquoi les OEM électriques choisissent Neway

Neway accompagne les fabricants mondiaux d’énergie et d’électronique avec des solutions cuivre de connectique de précision :

Sélection d’alliage, outillage, moulage et finition en interne

Systèmes certifiés ISO 9001:2015 avec documentation qualité complète

Support conformité UL/IEC et dossiers PPAP

Intégration de l’usinage CNC, du revêtement et de l’assemblage dans un flux unique

Capacités de livraison mondiale et collaboration technique

Neway fournit des solutions de contact électrique fiables, que vous développiez un connecteur pour plateformes VE, tableaux de distribution ou automatisation industrielle.

Conclusion

Le moulage sous pression du cuivre apporte la précision, la conductivité et la résistance nécessaires aux conceptions modernes de connecteurs et de bornes électriques. La capacité à produire des géométries complexes, des tolérances serrées et des finitions éprouvées permet une fabrication évolutive de composants électriques de haute qualité. Chez Neway, nous combinons science des matériaux, outillage avancé et procédés maîtrisés pour livrer des pièces répondant aux spécifications électriques et mécaniques les plus exigeantes.

Pour démarrer votre prochain projet de moulage cuivre haute précision, contactez Neway dès aujourd’hui.

FAQs

Quels traitements de surface améliorent la résistance à l’oxydation des bornes en cuivre ?

Comment Neway garantit-elle la précision dimensionnelle des connecteurs multi-broches ?

Les bornes en cuivre moulées sous pression peuvent-elles supporter des charges thermiques élevées ?

Quel est le délai typique pour le prototypage de connecteurs électriques en cuivre ?