Échangeurs thermiques en alliage de cuivre moulés sous pression pour systèmes CVC

Les systèmes CVC modernes utilisent des échangeurs thermiques efficaces et durables afin de maintenir un contrôle climatique constant dans les environnements résidentiels, commerciaux et industriels. Les composants des échangeurs thermiques doivent offrir une conductivité thermique exceptionnelle, une résistance élevée à la corrosion et une intégrité structurelle fiable, qu’ils soient utilisés dans des condenseurs, des évaporateurs ou des modules de transfert de fluide. Le moulage sous pression d’alliages de cuivre constitue une méthode de fabrication hautement performante pour produire des composants d’échangeurs thermiques complexes répondant aux exigences thermiques et mécaniques des systèmes CVC actuels.

Chez Neway, nous proposons des services personnalisés de moulage sous pression du cuivre spécialement adaptés aux applications CVC. En utilisant des alliages de cuivre et à base de cuivre de qualité supérieure, nous fournissons des pièces moulées de haute précision qui maximisent l’efficacité du transfert thermique tout en maintenant une qualité constante sur l’ensemble des volumes de production.

Pourquoi utiliser des alliages de cuivre pour les échangeurs thermiques CVC

Le cuivre est largement reconnu pour son excellente conductivité thermique (jusqu’à 400 W/m·K), sa forte résistance à l’entartrage interne et sa résistance naturelle à la corrosion dans les environnements aqueux et frigorifiques. Par rapport aux assemblages extrudés ou brasés, les composants en alliage de cuivre moulés sous pression permettent des formes complexes et intégrées qui améliorent l’efficacité tout en réduisant les opérations d’assemblage et les risques de fuite.

Avantages clés

Conductivité thermique : 250–400 W/m·K selon l’alliage de cuivre

Résistance à la corrosion dans les réfrigérants, le glycol et les solutions salines

Tolérance dimensionnelle : ±0,02 mm pour les surfaces d’interface

Plage de température de fonctionnement : -40 °C à 200 °C pour les environnements CVC

Résistance à la fatigue : fiabilité sous contraintes thermiques cycliques et vibrations

Les alliages de cuivre offrent également des propriétés antimicrobiennes, ce qui les rend idéaux pour les applications CVC dans les hôpitaux, l’agroalimentaire et les environnements à fortes exigences d’hygiène.

Applications CVC des composants moulés sous pression en cuivre

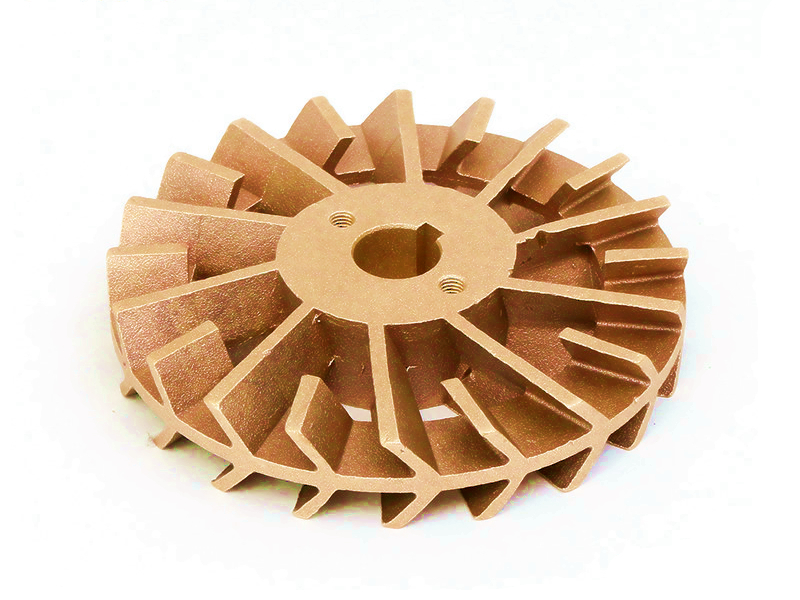

Le moulage sous pression d’alliages de cuivre permet la fabrication de composants de transfert thermique de haute précision avec ailettes intégrées, canaux internes et structures de fixation.

Type de composant | Exemples d’application | Exigences fonctionnelles |

|---|---|---|

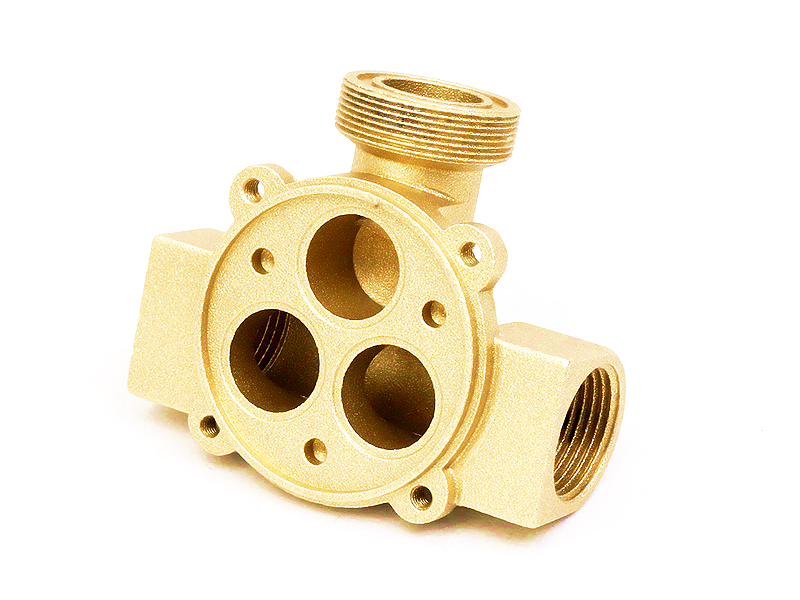

Corps d’échangeur thermique | Boîtiers de condenseurs, enveloppes d’évaporateurs | Efficacité thermique, tenue en pression, complexité de moulage |

Ailettes et plaques de refroidissement | Réseaux d’ailettes intégrés pour unités à convection forcée | Parois minces, résistance à la corrosion, régularité de l’espacement des ailettes |

Interfaces liquide-air | Raccords fluidiques CVC, distributeurs de flux | Intégrité de l’étanchéité, conductivité thermique, conception anti-vibrations |

Corps de pompes et de ventilateurs | Unités de circulation, modules de pompes à chaleur | Rigidité structurelle, précision dimensionnelle, contrôle thermique |

Blocs multi-canaux | Groupes frigorifiques, évaporateurs multi-circuits | Géométrie interne des flux, construction étanche, faible porosité |

Alliages de cuivre utilisés pour le moulage sous pression CVC

Neway utilise différents alliages de cuivre adaptés aux exigences de transfert thermique et aux conditions environnementales. Tous les matériaux sont conformes aux normes ISO 1634-1, ASTM B148 et EN 1982 pour les alliages de cuivre moulés.

Alliage | Conductivité thermique (W/m·K) | Résistance à la traction (MPa) | Applications recommandées |

|---|---|---|---|

C18200 | ~320 | ~340 | Corps d’échangeurs sous pression, boîtiers de ventilateurs |

CuZn37 | ~120 | ~450 | Blocs de canaux d’écoulement, pièces générales de gestion des fluides CVC |

C17500 | ~180 | ~600 (durci par vieillissement) | Pièces résistantes à la fatigue sous contraintes cycliques |

CuNi10Fe1 | ~40 | ~400 | Systèmes CVC marins et environnements fortement corrosifs |

Le C18200, un alliage cuivre-chrome, est couramment utilisé pour sa conductivité, sa résistance à la corrosion et sa bonne coulabilité dans les composants CVC sous pression.

Considérations de conception et tolérances

Les composants d’échangeurs thermiques CVC nécessitent souvent des chemins internes complexes, des parois minces et des tolérances serrées afin d’assurer un échange thermique efficace et une intégration modulaire.

Épaisseur de paroi : 1,0–2,5 mm pour les ailettes et canaux

Tolérances : ±0,02 mm pour les interfaces de montage, plans d’étanchéité ou alésages internes

Planéité des surfaces d’assemblage : ≤ 0,03 mm

Précision de l’espacement des canaux : ≤ ±0,05 mm sur plusieurs voies

Rugosité de surface : Ra ≤ 1,6 µm après tribofinition ou usinage

Le moulage sous pression permet de produire en un seul cycle des pièces intégrant collecteurs internes, bossages, contre-dépouilles et nervures fines, ce qui réduit les soudures et améliore l’uniformité du flux thermique.

Traitements de surface et options anticorrosion

Les composants CVC sont exposés à l’humidité, aux réfrigérants et parfois à des environnements légèrement corrosifs. Neway propose des solutions complètes de finition de surface réalisées en interne pour les alliages de cuivre :

Galvanoplastie : étamage ou nickelage pour la protection contre la corrosion et l’oxydation

Revêtement par poudre : protections pour boîtiers de ventilateurs et pièces structurelles

Peinture : codage couleur et primaires anticorrosion pour systèmes extérieurs

Post-usinage CNC : gorges d’étanchéité, pions d’alignement et surfaces de contact thermique

Assemblage : montages par frettage, inserts filetés ou joints intégrés

Toutes les finitions sont conformes aux réglementations RoHS et REACH et peuvent satisfaire aux exigences de résistance au brouillard salin ASTM B117 et ISO 9227 lorsque nécessaire.

Outillage et production pour les pièces CVC

Neway propose une fabrication complète d’outillages et moules en interne, avec des stratégies optimisées pour la densité des ailettes, les chemins d’écoulement internes et les interfaces thermiques.

Matériau d’outillage : acier H13 durci pour résister aux températures de fusion élevées du cuivre

Durée de vie des moules : 100 000–300 000 cycles pour les alliages de cuivre

Temps de cycle pièce : 30–50 secondes selon l’épaisseur de paroi et la conception des empreintes

Prototypage rapide : essais d’écoulement des fluides et validation thermique précoce

Plage de dimensions des pièces : de raccords de 20 mm à des boîtiers multi-canaux de 300 mm

Les programmes en petites séries et en production de masse sont pris en charge, avec inspection par lots et validation des performances thermiques sur demande.

Étude de cas : plaque de transfert thermique en cuivre pour unité CVC gainable

Un OEM CVC avait besoin d’un noyau d’échangeur thermique en cuivre pour un nouveau système gainable à haut rendement. Les exigences comprenaient :

Conductivité thermique > 250 W/m·K

Parois minces (1,4 mm) avec micro-canaux internes

Finition de surface : Ra ≤ 1,5 µm après usinage

Étanchéité garantie à 3,5 MPa de pression interne

Volume de production : 200 000 unités par an

Neway a sélectionné l’alliage C18200 pour ses performances thermiques et mécaniques. Un moule à deux empreintes avec noyaux latéraux a permis de produire les pièces avec bossages d’entrée et de sortie intégrés. L’usinage et les essais de pression ont suivi le moulage. Un étamage a été appliqué afin d’éviter l’oxydation dans les environnements humides. Les pièces finales ont dépassé les objectifs de transfert thermique et ont validé tous les essais de fatigue et d’éclatement.

Pourquoi les fabricants CVC choisissent Neway

Neway fournit des solutions complètes de moulage d’alliages de cuivre pour les OEM CVC et les fournisseurs de rang 1 :

Fabrication certifiée ISO 9001:2015 avec traçabilité complète des inspections

Support DFM pour l’optimisation thermique

Moulage + CNC + finitions + assemblage sous un même toit

Outillage rapide et constance fiable des lots

Livraison mondiale pour les programmes CVC de grande envergure

Que vous produisiez un petit bloc de raccordement ou un corps complet d’échangeur thermique, Neway garantit une exécution précise à grande échelle.

Conclusion

Le moulage sous pression d’alliages de cuivre constitue une solution puissante pour la fabrication de composants d’échange thermique et de fluides dans les systèmes CVC. Des performances thermiques élevées, une excellente résistance à la corrosion et une grande liberté de conception permettent de produire des composants durables et économes en énergie répondant aux besoins évolutifs de l’industrie CVC. Chez Neway, nous associons une expertise avancée des alliages de cuivre à des outillages robustes et à un contrôle qualité rigoureux afin de fournir des pièces garantissant un fonctionnement efficace et fiable des systèmes.

Pour discuter de votre projet CVC ou demander un devis, contactez Neway dès aujourd’hui.

FAQs

Quels alliages de cuivre offrent les meilleures performances thermiques pour les applications CVC ?

Comment les canaux internes sont-ils moulés et validés dans les échangeurs thermiques ?

Quelles finitions empêchent l’oxydation dans les environnements CVC à forte humidité ?

Quel est le délai de livraison pour des prototypes de composants d’échangeurs thermiques ?