Applications de roues de transmission mécaniques en laiton moulé sous pression

Les systèmes de transmission mécanique s’appuient souvent sur des composants de précision tels que des engrenages, des moyeux, des pignons, des roues et autres éléments pour transmettre le mouvement, le couple et la puissance. Dans des conditions de fonctionnement difficiles, ces pièces doivent offrir une grande précision dimensionnelle, une bonne résistance à l’usure et une protection efficace contre la corrosion. Le moulage sous pression du laiton constitue une solution de fabrication robuste et rentable pour produire ces composants avec une excellente répétabilité et une complexité de conception intégrée.

Chez Neway, nous proposons des services de moulage sous pression du laiton pour la quincaillerie mécanique utilisée dans les trains d’engrenages, les systèmes d’entraînement, l’automatisation industrielle et les ensembles motorisés. Grâce à des outillages avancés et à un contrôle de process rigoureux, nous fabriquons des composants de transmission à haute résistance, avec des tolérances serrées et des surfaces prêtes à être assemblées.

Pourquoi le laiton est idéal pour les roues et engrenages de transmission

Les alliages de laiton sont particulièrement adaptés aux applications de transmission mécanique grâce à leur excellente usinabilité, leur résistance à l’usure et leur protection contre la corrosion. Dans les systèmes rotatifs, les pièces en laiton réduisent le frottement, amortissent les vibrations et fonctionnent avec un entretien minimal sous charge continue.

Principaux avantages en performance

Résistance à la traction : 350–550 MPa selon l’alliage

Résistance à l’usure : meilleure résistance au grippage que l’aluminium ou le zinc

Tolérance dimensionnelle : ±0,02 mm pour les cercles primitifs d’engrenage et les alésages d’arbre

Rugosité de surface : Ra ≤ 1,6 µm après polissage ou post-usinage

Résistance à la corrosion : adaptée aux environnements humides, poussiéreux ou avec lubrifiants industriels

Le laiton offre également un amortissement thermique et acoustique, ce qui le rend idéal pour réduire le bruit et l’accumulation de chaleur dans les boîtes d’engrenages fermées et les carters de transmission.

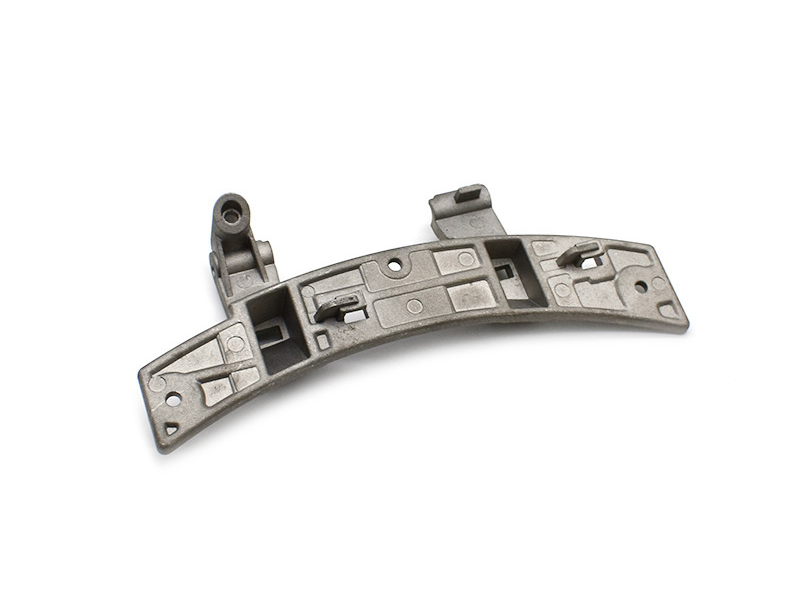

Composants typiques en laiton moulé sous pression pour les transmissions mécaniques

Le moulage sous pression du laiton permet de produire des éléments rotatifs avec des caractéristiques structurelles et d’alignement intégrées. Il prend en charge des conceptions multi-axes, des engrènements précis et des exigences de finition de surface pour une transmission de puissance à haut rendement.

Type de composant | Exemples d’application | Exigences clés |

|---|---|---|

Engrenages droits et coniques | Boîtes de vitesses, entraînements de machines, systèmes de positionnement rotatif | Profil de dent précis, dureté de surface, tolérance axiale serrée |

Roues d’entraînement | Entraînements de petits moteurs, rouleaux de convoyeurs | Concentricité, équilibrage, résistance à l’usure |

Brides de moyeu | Fixations de poulies, accouplements rotatifs | Résistance des rainures de clavette, résistance au couple, ajustement d’alignement |

Ébauches d’engrenage | Engrenages pré-usinés pour taillage (post-hobbing) | Contrôle de densité, usinabilité, stabilité dimensionnelle |

Plateaux d’indexage rotatifs | Roues de moteurs pas à pas, minuteurs mécaniques | Alignement des dents, amortissement des vibrations, répétabilité |

Alliages de laiton pour composants de transmission

Neway utilise une gamme d’alliages de laiton combinant résistance, tenue à l’usure et propriétés de moulage de précision. Tous les alliages respectent les normes ISO 4261 et ASTM B584 pour la quincaillerie mécanique et les pièces d’engrenages.

Alliage | Cuivre (%) | Zinc (%) | Résistance à la traction (MPa) | Meilleurs cas d’usage |

|---|---|---|---|---|

~61 | ~35 | ~345 | Ébauches d’engrenage usinées CNC, moyeux filetés | |

~58 | ~38 | ~400 | Petits engrenages, roues d’entraînement, plateaux rotatifs | |

~62 | ~36 | ~480 | Engrenages haute résistance, engrenages pour équipements marins | |

~60 | ~40 | ~420 | Composants de transmission et d’embrayage résistants à l’usure |

Les alliages sont sélectionnés en fonction de la charge sur les dents, des exigences de finition de surface et des opérations secondaires d’usinage ou de placage.

Précision dimensionnelle et ajustement

La précision est essentielle pour la quincaillerie de roues de transmission. De mauvaises tolérances peuvent entraîner des désalignements, du jeu d’engrenage (backlash) ou une défaillance prématurée. Neway maintient un contrôle qualité strict sur les séries de moulage du laiton à grand volume.

Tolérance de profil d’engrenage : jusqu’à DIN 8 (précision fine)

Tolérance d’alésage d’arbre : ±0,02 mm pour les moyeux en montage serré ou clavettés

Concentricité : ≤ 0,03 mm entre l’alésage et le diamètre extérieur

Finition des dents : Ra ≤ 1,6 µm après usinage

Variation de masse : <1,5 % sur l’ensemble des cavités

Les pièces sont validées à l’aide de testeurs de profil d’engrenage, de MMT (CMM) et de jauges de circularité. Nous proposons également le post-traitement CNC pour un façonnage fin des dents ou la réalisation d’un alésage pilote.

Finition de surface et protection contre l’usure

Les composants de transmission sont exposés au frottement, au brouillard d’huile et, dans certains cas, à l’humidité ou à l’air chargé de particules. Neway propose des procédés avancés de finition de surface afin d’améliorer la durabilité et les performances.

Électrodéposition : étamage, nickelage ou chromage pour réduire le frottement et résister à l’oxydation

Revêtement poudre : couches de protection colorées pour l’identification et la résistance à la corrosion

Peinture : apprêts anticorrosion ou marquages visuels de suivi

Tonnelage : ébavurage et polissage pour une rotation et un engrènement plus fluides

Assemblage : pose de goupilles, rainures de clavette ou goujons filetés

Les finitions de surface peuvent répondre aux exigences ASTM B117 (brouillard salin), ISO 9227 (adhérence des revêtements) et à la conformité environnementale RoHS.

Capacités d’outillage et de production

Les services d’outillage et de fabrication de moules de Neway sont adaptés au moulage de précision des engrenages et roues, incluant des moules multi-empreintes et des inserts à forte résistance à l’usure pour des profils fins.

Acier d’outillage : acier H13 trempé pour les moules d’engrenages à longue série

Durée de vie du moule : 150 000–400 000 tirs pour les alliages de laiton

Temps de cycle : 25–40 secondes

Contrôle inter-empreintes : variation <0,03 mm sur le diamètre extérieur d’engrenage entre cavités

Prototypage rapide : pour prototypage de transmissions en phase amont ou validation de pièces

Des programmes en petite série et en production de masse sont disponibles, avec traçabilité intégrée et inspection par lots.

Étude de cas : engrenage d’indexage en laiton pour ligne d’assemblage automatisée

Une entreprise d’automatisation industrielle avait besoin d’une roue dentée sur mesure pour un module d’indexage pneumatique. Exigences :

Engrenage droit 72 dents avec Ø extérieur 120 mm

Tolérance d’engrenage DIN 9, tolérance d’alésage 0,02 mm

Couple de fonctionnement : 30 Nm

Température de service : 5–60 °C avec lubrification par brouillard

150 000 unités par an

Neway a sélectionné le Brass 380 pour l’équilibre entre résistance à l’usure et usinabilité. Un moule trempé 2 empreintes a été utilisé. Après moulage, chaque engrenage a été usiné CNC pour l’alésage final et la planéité. Un nickelage a été appliqué pour une protection durable contre l’oxydation. Le rendement a dépassé 99,3 % sur les trois premiers lots de production.

Pourquoi les OEM mécaniques choisissent Neway

Neway fournit une qualité constante et une flexibilité d’ingénierie pour la quincaillerie rotative de précision moulée sous pression :

Contrôle de bout en bout, de la coulée d’alliage jusqu’au usinage et à l’assemblage

Contrôle de procédé certifié ISO 9001:2015 avec traçabilité d’inspection

Support pour l’optimisation des profils d’engrenage, les calculs de couple et l’adéquation à l’application

Options d’outillage rentables pour des gammes de produits modulaires

Capacités de livraison mondiale avec support d’inventaire JIT ou VMI

Que ce soit pour la robotique, les systèmes d’entraînement, l’automatisation industrielle ou les volets HVAC, Neway veille à ce que vos composants de transmission mécanique répondent aux exigences des systèmes de mouvement modernes.

Conclusion

Le moulage sous pression du laiton offre un équilibre optimal entre résistance, précision et résistance à la corrosion pour des composants rotatifs de transmission tels que les engrenages, les roues et les moyeux. Avec des tolérances serrées, des surfaces à faible frottement et une production de masse efficace, Neway aide les OEM mécaniques à réduire les coûts et à améliorer la fiabilité des systèmes. De la conception initiale à l’assemblage final, notre expertise des alliages cuivreux et nos capacités de moulage sous pression soutiennent vos applications de quincaillerie de mouvement les plus exigeantes.

Pour lancer votre projet de quincaillerie de transmission mécanique sur mesure, contactez Neway dès aujourd’hui.

FAQs

What brass alloys are best for precision gear and wheel die casting?

How does brass compare to steel or aluminum for small mechanical transmissions?

What tolerances can be achieved for gear pitch and bore alignment?

What surface finishes are recommended for reducing gear wear?

How fast can prototypes be delivered for custom gear projects?