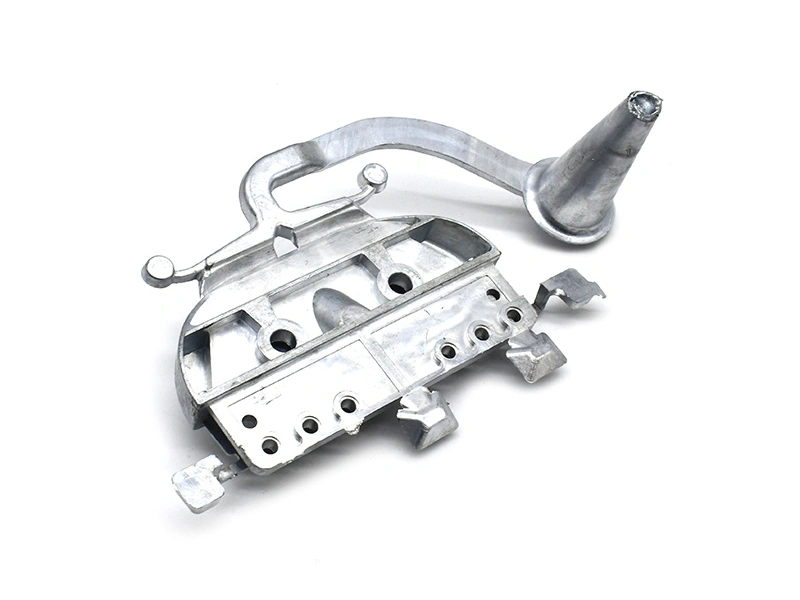

Alliages typiques de zinc/Zamak pour la fonderie sous pression

Les alliages typiques de zinc/Zamak pour la fonderie sous pression sont des matériaux polyvalents, durables et économiques utilisés pour la coulée de précision. Réputés pour leur haute résistance, leur excellente finition de surface et leur résistance à la corrosion, ces alliages sont largement utilisés dans les applications automobiles, électroniques et matérielles pour des performances fiables.

Envoyez-nous vos conceptions et spécifications pour un devis gratuit

Tous les fichiers téléchargés sont sécurisés et confidentiels

Quand choisir le zinc pour la fonderie sous pression

Le zinc est un matériau privilégié pour la fonderie sous pression en raison de son excellente fluidité, résistance et précision dimensionnelle. Il offre une résistance supérieure à la corrosion, est rentable et fournit une finition lisse. La fonderie sous pression en zinc est idéale pour produire des pièces complexes avec une haute durabilité et performance, couramment utilisée dans les applications automobiles, électriques et biens de consommation.

Alliages typiques de zinc/Zamak

Nous proposons une gamme d'alliages de zinc de haute qualité pour la fonderie sous pression, y compris Zamak 2, 3, 5, 7, 8, 12, 27 et d'autres. Chaque alliage présente des propriétés uniques adaptées à diverses industries telles que l'automobile, l'électronique et l'industrie.

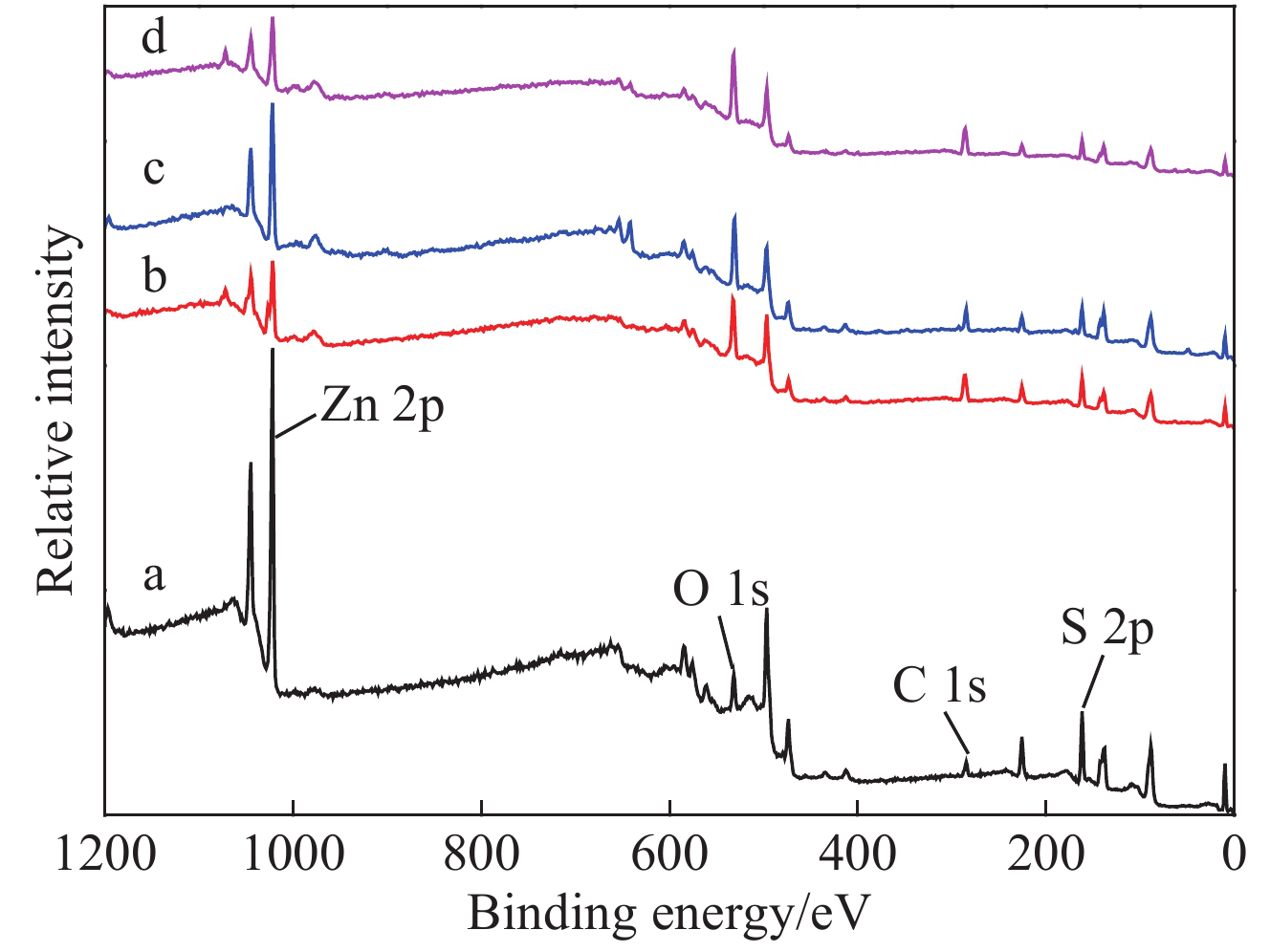

Traitements de surface typiques pour pièces en zinc moulées sous pression

Les traitements de surface typiques pour les pièces en zinc moulées sous pression incluent le revêtement de conversion chromaté, le poudrage, l’électrodéposition, la peinture, le polissage, le sablage, la finition vibratoire, la gravure chimique, le revêtement transparent et le PVD. Ces procédés améliorent les propriétés telles que la résistance à la corrosion, la dureté de surface, l’apparence et la résistance, tout en augmentant la durabilité et la performance dans diverses applications industrielles.

Commençons un nouveau projet aujourd'hui