Le moulage en uréthane, idéal pour géométries complexes et multi-matériaux

Pourquoi le moulage en uréthane excelle pour les géométries complexes et les conceptions multi-matériaux

En tant qu’ingénieur chez Neway, je travaille chaque jour avec des clients qui repoussent les limites de la fabrication. De nombreuses équipes nous confient des pièces aux courbes organiques, aux contre-dépouilles complexes, aux sections minces, ou des ensembles qui intègrent plusieurs matériaux fonctionnels dans un seul prototype. Les méthodes de fabrication traditionnelles, telles que l’usinage CNC ou le moulage par injection, peuvent avoir du mal à gérer ces géométries en phase de développement. Les contraintes d’outillage, les délais longs et les coûts élevés rendent l’exploration de conception difficile.

Le moulage en uréthane élimine ces obstacles. L’utilisation de moules en silicone et de maîtres-modèles numériques permet de créer des formes complexes que des outillages rigides ne peuvent pas facilement accepter. Il ouvre également la voie à des stratégies multi-matériaux créatives, en combinant différentes duretés, couleurs et caractéristiques structurelles au sein d’un même prototype. Pour les ingénieurs qui ont besoin de cycles d’apprentissage rapides, d’un réalisme fonctionnel et d’une liberté d’itération, le moulage en uréthane offre une flexibilité inégalée.

Chez Neway, nous avons affiné le procédé en un workflow rigoureusement maîtrisé — capable de couvrir aussi bien des joints souples de type élastomère que des boîtiers rigides, des coques résistantes aux chocs et des assemblages multi-étapes. Le résultat : une méthode de prototypage polyvalente, adaptée aux géométries les plus exigeantes.

L’avantage d’utiliser des maîtres-modèles numériques pour les formes complexes

La base d’un moulage uréthane de haute qualité réside dans la création du maître-modèle. Selon la complexité, les ingénieurs Neway choisissent entre des méthodes de fabrication additives ou soustractives. Lorsque les pièces incluent des canaux profonds, des courbures organiques ou des détails internes très fins, nous générons généralement le maître via impression 3D. Cette approche prend en charge la géométrie complexe sans contraindre l’intention du designer.

Pour des prototypes nécessitant des tolérances serrées, des faces d’appui planes ou des filetages précis, nous utilisons parfois l’usinage CNC pour réaliser le maître. Un maître usiné offre une précision dimensionnelle de référence, permettant au moule silicone de capturer les détails avec exactitude.

Certains clients demandent aussi des maîtres réalisés par workflows hybrides — formes imprimées puis reprises par usinage ou finition de surface. Cette méthode hybride crée des maîtres très précis tout en conservant la liberté géométrique qu’un fraisage seul ne permet pas.

Quelle que soit la méthode, l’objectif reste identique : livrer un maître qui reflète entièrement l’intention finale. Une fois terminé, le maître sert à fabriquer un moule silicone souple et flexible qui démoule facilement les formes complexes.

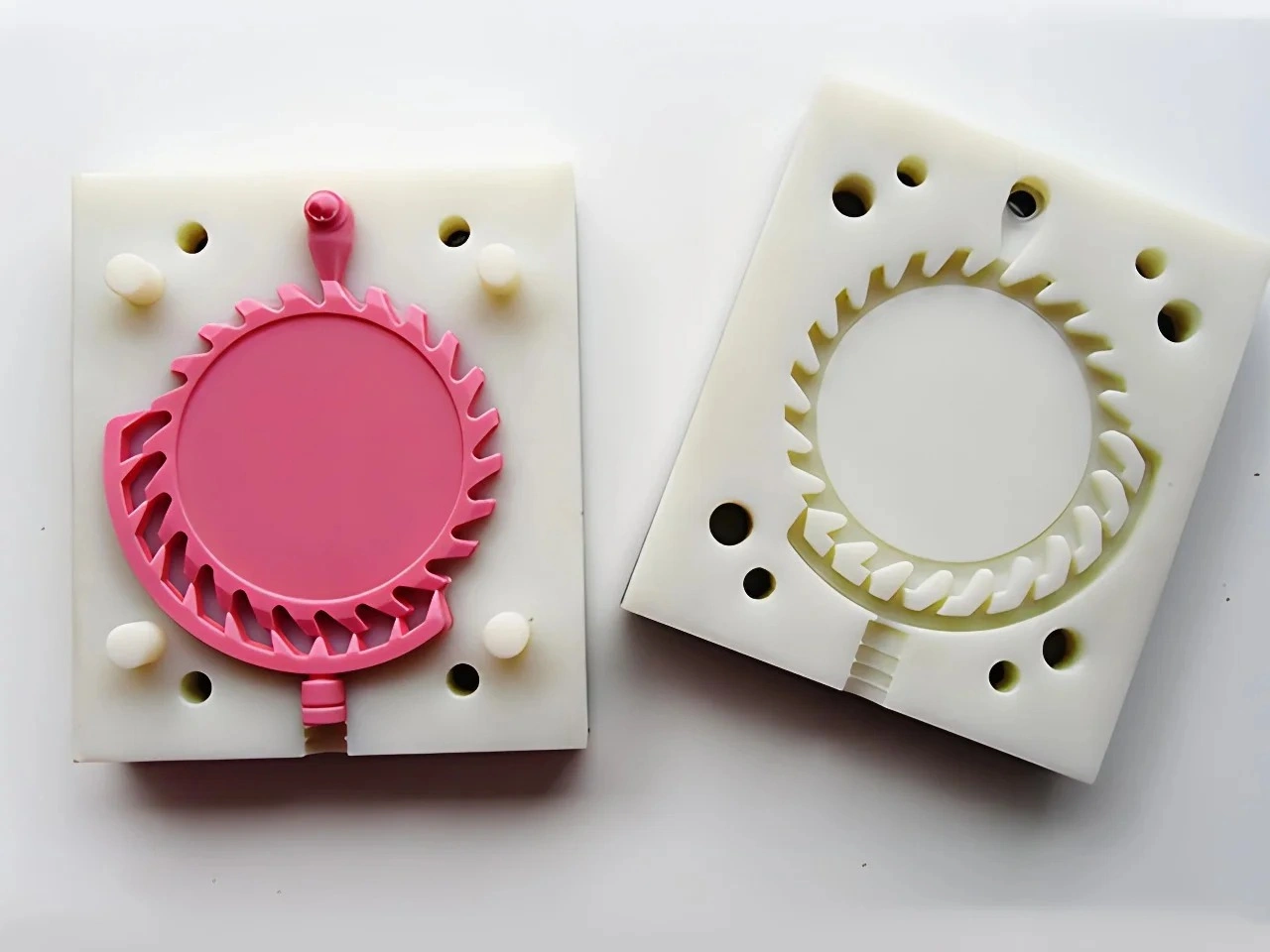

Pourquoi les moules en silicone capturent si efficacement les géométries complexes

Les moules en silicone sont au cœur de l’adaptabilité du moulage uréthane. Contrairement aux outillages métalliques, ils se déforment légèrement lors du démoulage, ce qui permet de mouler des géométries complexes — contre-dépouilles, crochets, formes enclavées, nervures internes — sans recourir à des tiroirs ou noyaux métalliques coûteux. Cette flexibilité supprime les contraintes mécaniques qui limitent habituellement la liberté de conception au début d’un projet.

Lorsque les équipes explorent des formes proches d’études de prototypage rapide ou prévoient une future fabrication en métaux tels que les alliages d’aluminium ou les alliages de zinc, les moules silicone apportent une vision immédiate de la fabricabilité et du comportement structurel de ces géométries. Les essais précoces en uréthane conduisent souvent à des décisions plus éclairées lors du passage ultérieur à l’injection plastique ou à l’outillage de moulage sous pression.

Pour les clients visant des composants métalliques — y compris des matériaux présentés dans nos alliages cuivre-laiton — les prototypes uréthane permettent d’affiner structures internes, schémas de nervurage et courbures esthétiques bien avant d’investir dans un outillage permanent fabriqué dans des métaux proches des matériaux d’outillage.

Capacités multi-matériaux : rigide, flexible et tout l’entre-deux

L’un des plus grands atouts du moulage uréthane est la large gamme de chimies polyuréthane disponibles. Ces matériaux simulent tout, depuis des caoutchoucs souples type silicone jusqu’à des plastiques techniques à haute résistance aux chocs, permettant des essais fonctionnels bien avant la production en série.

Les prototypes peuvent reproduire : • rigidité type ABS • ténacité type PC • flexibilité type PP • joints et garnitures élastomères • assemblages multi-matériaux (souple sur noyau rigide)

Les variations de couleur, transparence, dureté, masse et résistance mécanique permettent d’explorer un large spectre de comportements. Des séquences de coulée multi-étapes (multi-shot) permettent également de créer des pièces bi-dureté ou des interfaces collées — extrêmement difficiles et coûteuses à obtenir en injection en phase précoce.

Cette flexibilité est particulièrement précieuse pour la robotique, les dispositifs médicaux ou l’électronique grand public, où il faut équilibrer comportement mécanique et sensation tactile. Les prototypes peuvent être testés en impact, prise en main, confort ergonomique, charge mécanique et tolérances d’assemblage.

Géométrie complexe sans outillage coûteux

Les moules d’injection traditionnels exigent une ingénierie stricte : plans de joint, dépouilles, alimentation, éjection. Pour des géométries complexes, l’outillage peut nécessiter plusieurs tiroirs ou des noyaux rétractables, ce qui augmente fortement le coût et le délai. Le moulage uréthane évite ces limitations.

Les moules silicone s’adaptent à la géométrie au lieu d’imposer des règles d’outillage à la pièce. Cela signifie que des caractéristiques telles que : • sections minces • canaux profonds • contours agressifs • clips intégrés • cavités enclavées • formes en surplomb

peuvent être produites à partir de la CAO avec peu de restrictions. Pour les équipes qui évaluent des formes destinées à la fonderie au sable ou au moulage sous pression, le moulage uréthane permet une exploration géométrique rapide bien avant que l’outillage coûteux ne soit justifié.

En supprimant les contraintes d’outillage, les designers itèrent plus vite, testent plus en profondeur et progressent vers la production finale avec confiance.

Finitions proches de la production pour la validation fonctionnelle

Après coulée, les prototypes reçoivent un post-traitement adapté aux besoins esthétiques, aux exigences fonctionnelles et à l’alignement d’assemblage. Les ingénieurs Neway améliorent les surfaces par ébavurage, polissage, simulation de texture et usinage localisé. Lorsque la précision dimensionnelle est requise, nous appliquons des techniques similaires à l’usinage post-fonderie des pièces moulées afin d’assurer la précision.

Les traitements de surface répondent aux attentes de la production. Des étapes de finition comparables à celles du post-traitement pour pièces moulées sous pression peuvent être appliquées aux pièces uréthane : peinture, revêtement, ponçage ou texturage. Ces techniques aident les clients à évaluer l’apparence avant de figer les standards esthétiques dans l’outillage final.

Pour des assemblages qui reproduisent des versions initiales de composants automobiles ou des produits grand public similaires au hardware d’électronique grand public, le moulage uréthane fournit des prototypes fonctionnels qui s’assemblent, se comportent et se présentent comme des pièces de production.

Vitesse, précision et flexibilité matière au service des besoins industriels

Le moulage uréthane offre tout ce dont les équipes produits ont besoin au début d’un projet : • délais rapides • prise en charge des formes complexes • comportements matière multiples • haute qualité de surface • faible coût initial • révision de design facile

Cela en fait une solution idéale pour les secteurs à cycles d’itération rapides ou à contraintes fonctionnelles élevées. Les équipes automobiles y gagnent pour tester des plastiques intérieurs ou structurels avant l’injection. Les développeurs d’électronique grand public l’utilisent pour valider sensation en main, courbures ergonomiques et ajustements. Les ingénieurs d’outillage industriel ou de wearables s’appuient sur la flexibilité bi-matière pour des assemblages précoces.

Chez Neway, beaucoup de clients associent le moulage uréthane à une collaboration experte via notre service de conception et d’ingénierie. Ensemble, nous évaluons l’évolutivité, les modèles de coût et la fabricabilité, afin que la phase prototype s’aligne parfaitement avec la production future.