Qu’est-ce que le prototypage par moulage en uréthane ?

Comprendre le moulage en uréthane dans le développement de produits moderne

En tant qu’ingénieur chez Neway, je collabore avec des équipes pour développer des produits dans de nombreux secteurs, notamment l’électronique grand public, l’automobile, les systèmes industriels et les dispositifs médicaux. Beaucoup de ces équipes ont besoin de prototypes rapides et fonctionnels, qui ressemblent à des pièces de production en termes d’apparence et de comportement, mais qui ne justifient pas le temps et le coût d’un outillage complet d’injection. Le prototypage par moulage en uréthane est souvent la solution idéale.

Le moulage en uréthane (également appelé moulage sous vide polyuréthane) est une méthode de fabrication en faible volume qui utilise des moules en silicone et des résines polyuréthane pour créer des prototypes très réalistes. Le procédé est particulièrement adapté lorsque les clients ont besoin de pièces simulant des plastiques, tels que l’ABS, le PC, le PP, ou des élastomères de type caoutchouc, le tout sans outillage acier coûteux.

Cette approche comble l’écart entre les premiers modèles de conception et la production à grande échelle. Elle fournit des prototypes visuellement soignés et dimensionnellement précis, qui aident les équipes à valider la géométrie, l’assemblage, l’expérience utilisateur et le comportement fonctionnel bien avant de s’engager dans des moules de production.

Réaliser le maître-modèle : la base de chaque prototype uréthane

Chaque projet de moulage en uréthane commence par un maître-modèle — un modèle physique de haute qualité créé directement à partir des données CAO du client. Le maître détermine la précision, l’état de surface et la fidélité de chaque pièce coulée ; sa qualité est donc essentielle.

Chez Neway, nous utilisons différentes méthodes pour fabriquer des maîtres-modèles, selon la complexité de la conception et les exigences de précision. Pour les formes complexes ou organiques, nous réalisons souvent le maître via l’impression 3D. Cela nous permet de reproduire des détails complexes sans limiter la géométrie du designer.

Lorsqu’un client a besoin de tolérances serrées ou d’une surface miroir sur des faces d’assemblage, nous pouvons usiner le maître via l’usinage CNC. Les maîtres usinés sont extrêmement précis et idéaux lorsque le moule silicone doit capter des arêtes vives, des filetages ou des surfaces esthétiques lisses.

Dans certains cas, nous combinons les méthodes additive et soustractive — impression 3D de la forme de base et usinage des fonctions — afin d’obtenir le meilleur équilibre entre rapidité et précision.

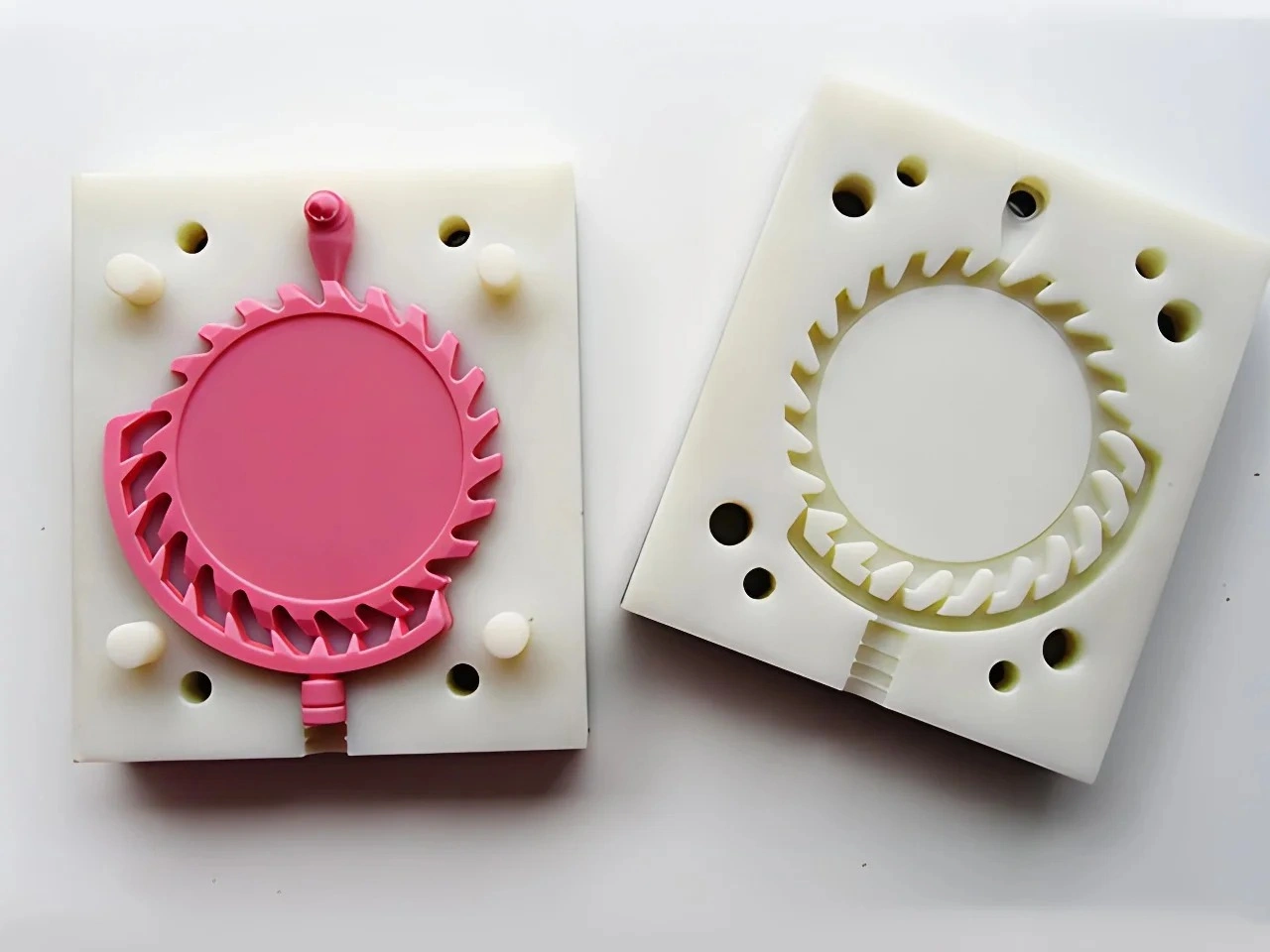

Création du moule silicone : flexible, rapide et précise

Une fois le maître terminé, nous fabriquons un moule silicone autour de celui-ci. Le caoutchouc silicone est flexible, durable et adapté à la production en faible volume, tout en capturant des détails extrêmement fins tels que textures, micro-rayons et faibles dépouilles.

Les moules silicone sont particulièrement utiles pour les équipes qui affinent encore des formes complexes initialement explorées via le prototypage rapide. Leur flexibilité permet de démouler des contre-dépouilles, des structures creuses ou des canaux profonds sans recourir à des tiroirs acier complexes ou à un outillage multi-éléments.

Le moule silicone devient un outil réutilisable pour couler des pièces en polyuréthane. La plupart des moules silicone peuvent produire 15 à 30 tirages selon la géométrie, ce qui les rend idéaux pour des tests utilisateurs précoces, des builds d’ingénierie, des échantillons investisseurs et des validations pré-production.

Matériaux polyuréthane : simuler les plastiques finaux de production

L’un des grands atouts du moulage uréthane est sa polyvalence matière. Les résines polyuréthane existent dans une large gamme de duretés, textures, résistances mécaniques et couleurs. Cela nous permet de simuler des matériaux variés, d’un carter rigide à des élastomères souples.

Les ingénieurs comparent fréquemment les propriétés du polyuréthane coulé à celles utilisées dans différents procédés de production. Par exemple, les équipes travaillant sur des composants moulés sous pression peuvent évaluer tôt des comportements proches de ceux des alliages d’aluminium ou des alliages de zinc. Lorsque des performances métalliques sont requises pour la production ultérieure, certains projets passent ensuite vers des alliages tels que ceux des alliages cuivre-laiton.

La gamme d’options polyuréthane prend en charge : • simulation de plastiques rigides • pièces souples type caoutchouc • structures bi-dureté • matériaux transparents ou teintés • coques résistantes aux chocs

Cette polyvalence rend le moulage uréthane idéal pour les tests ergonomiques, l’évaluation fonctionnelle et les validations esthétiques.

Prototypage multi-matériaux et style surmoulage

Le moulage en uréthane permet aussi de réaliser des prototypes multi-matériaux — une solution coûteuse et longue à mettre en place en injection au tout début. En coulant un matériau à l’intérieur ou autour d’un autre, nous pouvons reproduire le surmoulage, le moulage avec insert ou des conceptions bi-dureté.

Cela permet aux équipes de tester : • textures de grip sur coques rigides • zones souples sur cadres durs • interfaces de joints • concepts structurels multi-couches

Lorsque les projets passent ensuite vers des outils d’injection ou de moulage sous pression, notre équipe d’ingénierie examine les stratégies d’outillage à l’aide de recommandations cohérentes avec celles des matériaux d’outillage afin de s’assurer que le comportement du prototype s’aligne avec la faisabilité de production à long terme.

Faible coût initial et cycles d’itération rapides

Le principal avantage du moulage uréthane est souvent son faible coût d’outillage. Les moules silicone sont nettement moins chers et plus rapides à produire que des moules d’injection en aluminium ou en acier. Cela permet aux équipes de réviser plusieurs fois la conception sans accumuler des coûts d’outillage importants.

Comme les moules uréthane sont économiques à remplacer, les ingénieurs peuvent affiner librement la géométrie — un avantage essentiel pour les projets qui explorent encore le facteur de forme, l’ergonomie ou la structure interne.

Pour les clients qui évaluent des composants métalliques, nous associons souvent le moulage uréthane à des évaluations précoces réalisées via la fonderie au sable, particulièrement utile lorsque les produits futurs nécessitent un moulage sous pression aluminium ou zinc.

Le cycle rapide du moulage uréthane permet aux équipes de réagir vite aux changements de design, aux retours de tests utilisateurs ou aux suggestions d’investisseurs.

Finition de haute qualité pour un aspect proche production

Les pièces en uréthane peuvent être finies pour paraître presque identiques à des pièces injectées ou moulées sous pression. L’amélioration de surface, la texturation, l’apprêt et la peinture permettent aux prototypes de correspondre aux exigences cosmétiques finales.

Lorsque la précision dimensionnelle est essentielle, nous utilisons des méthodes d’usinage similaires à l’usinage post-production afin d’assurer la perfection des caractéristiques critiques : alésages, faces d’alignement, filetages et interfaces de fixation.

Pour les surfaces nécessitant une brillance, une couleur ou une texture très cohérentes, nous intégrons des stratégies de finition comparables à celles décrites dans le post-traitement des pièces moulées sous pression. De nombreux clients utilisent ces prototypes de qualité production pour des salons, des photos, des présentations investisseurs et des démonstrations clients précoces.

Un choix idéal pour de nombreux secteurs

Le moulage uréthane s’adapte aux secteurs qui exigent des prototypes rapides et réalistes, notamment : • électronique grand public • intérieurs automobiles • instrumentation industrielle • dispositifs médicaux • robotique et produits portables

Les équipes qui préparent des composants proches de composants automobiles utilisent des prototypes uréthane pour valider le comportement d’assemblage et la qualité de surface avant de construire des moules d’injection. Les designers d’électronique grand public développant des boîtiers, comme ceux de hardware d’électronique grand public, s’appuient sur le moulage uréthane pour des textures réalistes et des essais ergonomiques.

Tout au long du développement, de nombreux clients collaborent avec notre service de conception et d’ingénierie afin de garantir que le prototype s’aligne sur les stratégies de fabrication à long terme, les objectifs de coût et les exigences de performance matière.

FAQs

Quels sont les principaux avantages du moulage uréthane pour le prototypage ?

Comment le moulage au silicone prend-il en charge des géométries complexes ?

Quels matériaux le moulage uréthane peut-il simuler pour des tests fonctionnels ?

Combien de pièces peut-on produire avec un seul moule silicone ?

Quand un projet doit-il passer du moulage uréthane à l’injection ou au moulage sous pression ?