O cobre-berílio pode ser usado em inserts de alto volume?

Le Cuivre Béryllium Peut-il Être Utilisé pour des Inserts Haute Production ?

Caractéristiques du Cuivre Béryllium

Le cuivre béryllium, en particulier sous sa forme durcie (C17200), est largement utilisé dans les applications de fonderie sous pression haute performance grâce à sa excellente conductivité thermique, sa dureté modérée et sa résistance à l’usure supérieure. Avec une conductivité thermique de 105 à 130 W/m·K et une résistance à la traction dépassant 1 300 MPa, il permet une dissipation rapide de la chaleur, des cycles plus courts et une stabilité dimensionnelle des composants d’outillage.

Contrairement aux aciers outils traditionnels, le cuivre béryllium ne souffre pas de collage avec l’aluminium, ce qui le rend très efficace dans les zones thermiquement sollicitées des moules pour fonderie aluminium et magnésium.

Adaptabilité pour la Production Haute Volume

Le cuivre béryllium est adapté aux inserts haute production lorsqu’il est utilisé stratégiquement dans les cas suivants :

Zones de moulage à parois fines nécessitant une solidification rapide

Zones de porteuses ou broches noyau exposées à un chauffage localisé extrême

Inserts soumis à une forte usure ou au collage des alliages fondus

Cependant, l’utilisation pour des cavités complètes n’est pas recommandée en raison de la résistance à chaud inférieure par rapport à H13 et du coût significativement plus élevé. Des précautions d’usinage sont également nécessaires pour éviter l’exposition aux particules de béryllium.

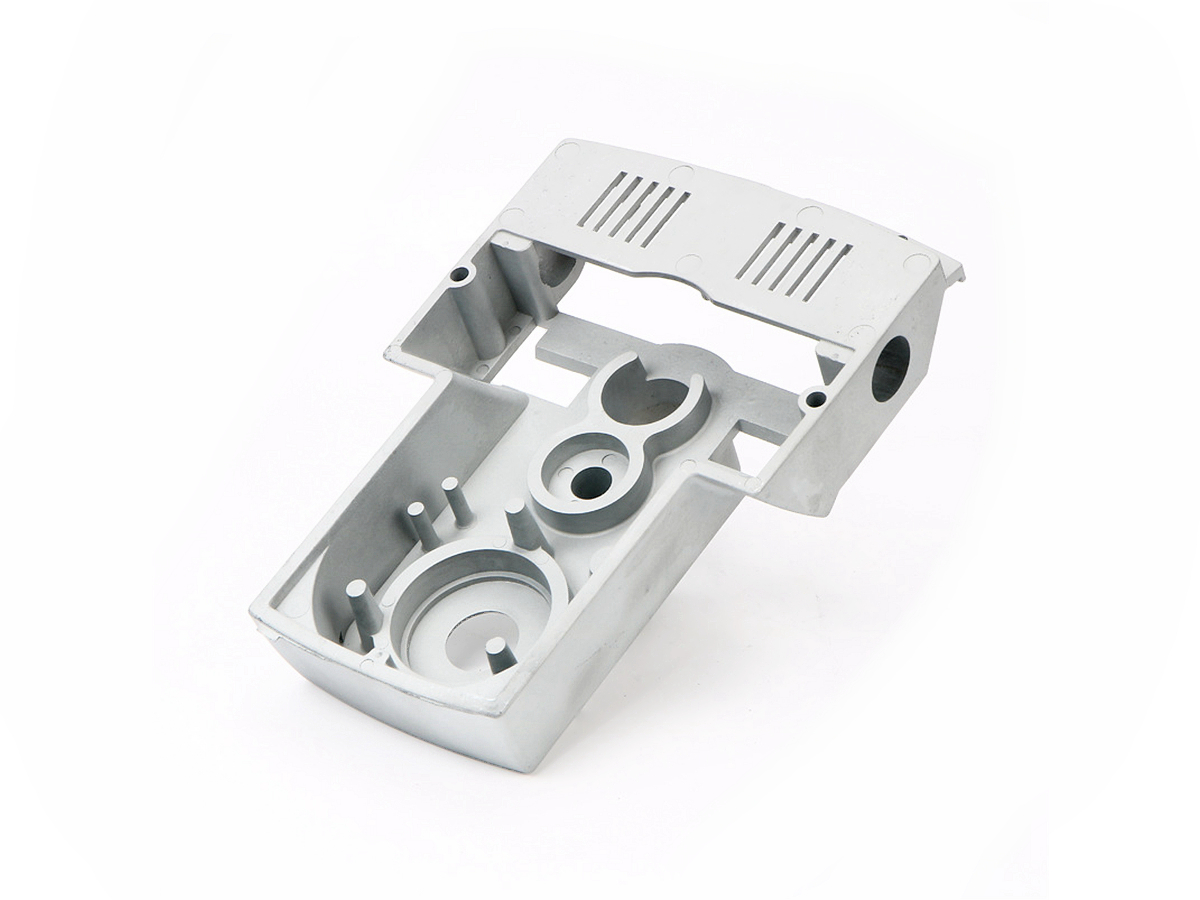

Cas d’Utilisation Courants

Les applications typiques d’inserts haute production comprennent :

Broches noyau dans les moules aluminium

Inserts de porteuses pour les moules magnésium et alliages légers

Glissières ou poussoirs dans les outillages multi-cavités

Zones à section mince avec concentration de chaleur dans les outillages à cycle rapide

Services Recommandés pour les Applications d’Inserts en Cuivre Béryllium

Pour garantir une performance fiable des moules dans des environnements haute production exigeants, Neway propose :

Fabrication Avancée d’Outils

Tool and Die Making : Fabrication de moules de précision avec inserts en cuivre béryllium pour une efficacité thermique optimale.

Production de Fonderie Optimisée

Fonderie Aluminium : Production haute volume efficace grâce à un outillage thermiquement optimisé.

Ingénierie et Validation

Die Casting Engineering : Positionnement des inserts, modélisation du flux thermique et simulation de l’usure des moules.

Prototypage Rapide : Validation de l’outillage avec tests de performance des inserts en pré-production.

Notre service complet de fonderie tout-en-un garantit une intégration optimale des matériaux et une durée de vie prolongée de l’outillage, de la conception à la production finale des pièces.