三坐标测量机 (CMM)

三坐标测量机 (CMM) 通过精确测量尺寸、几何形状和表面轮廓,确保定制零件质量符合设计规格。它能检测偏差,保证压铸、CNC加工及原型制造的准确性。CMM提升一致性,降低缺陷,维持严密公差,是制造高精度铜黄铜定制零件的关键设备。

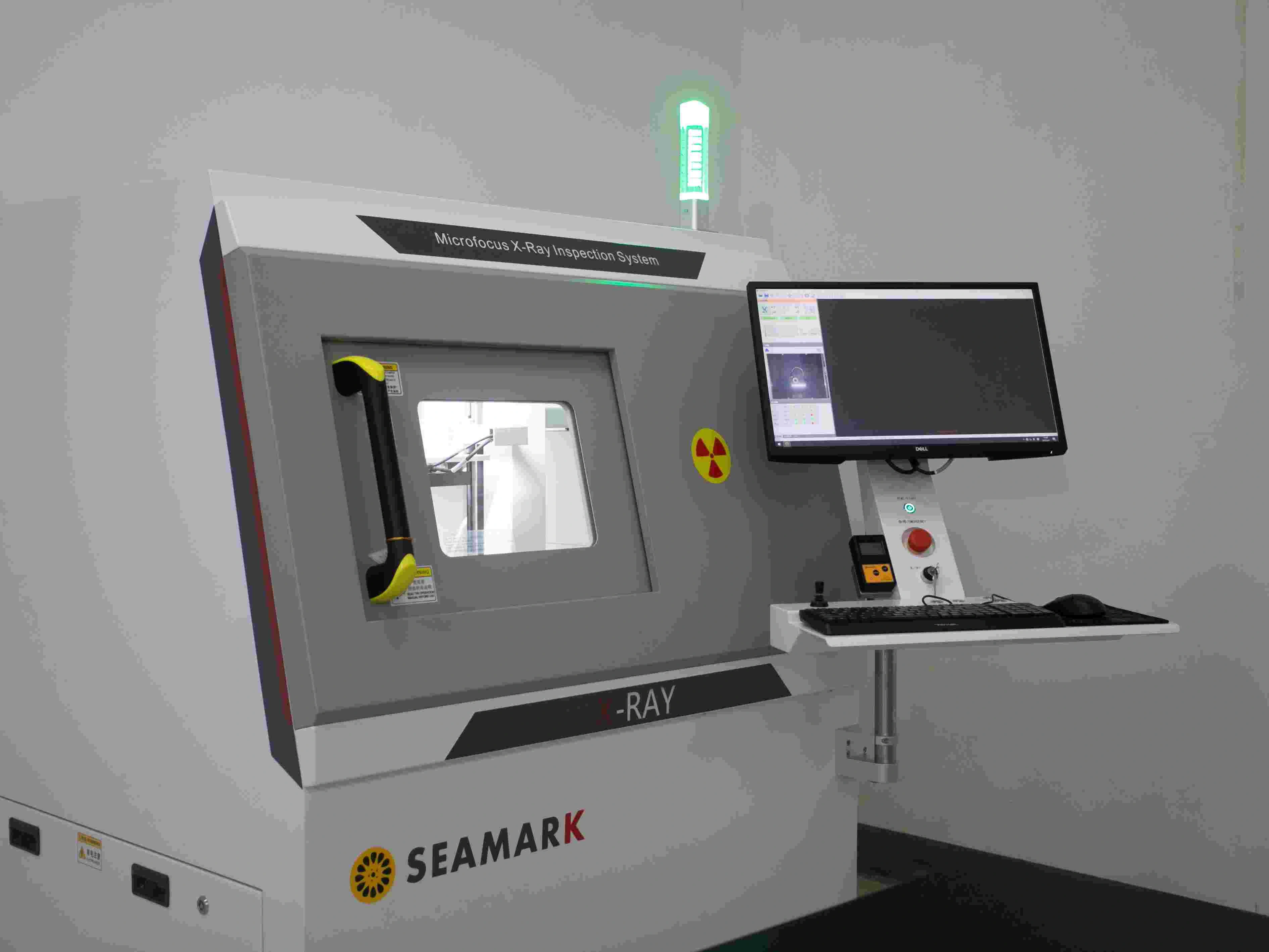

X射线检测

X射线检测是一种无损检测方法,能发现定制金属件的内部缺陷、气孔、裂纹和空洞。确保压铸、CNC加工及精密制造中结构完整性、可靠性及质量标准合规。揭示隐藏缺陷,提升产品安全性与性能。

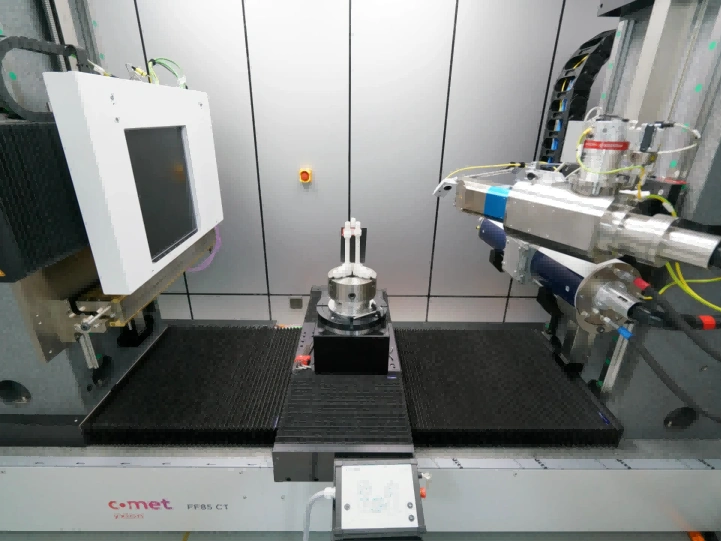

450KV线阵工业CT

450KV线阵工业CT是一种高功率成像系统,用于定制金属零件的精密质量保证。提供详细内部扫描,检测气孔、夹杂及结构不一致等缺陷,且不会损伤零件。该先进CT技术确保压铸、CNC加工和精密制造中的准确性、一致性和可靠性。

辉光放电质谱仪(GDMS)

辉光放电质谱仪(GDMS)是一种高精度分析工具,用于金属铸造中超纯合金的验证。它能够极其准确地检测痕量元素、杂质和材料成分,确保压铸、CNC加工及精密制造应用中的卓越质量控制。

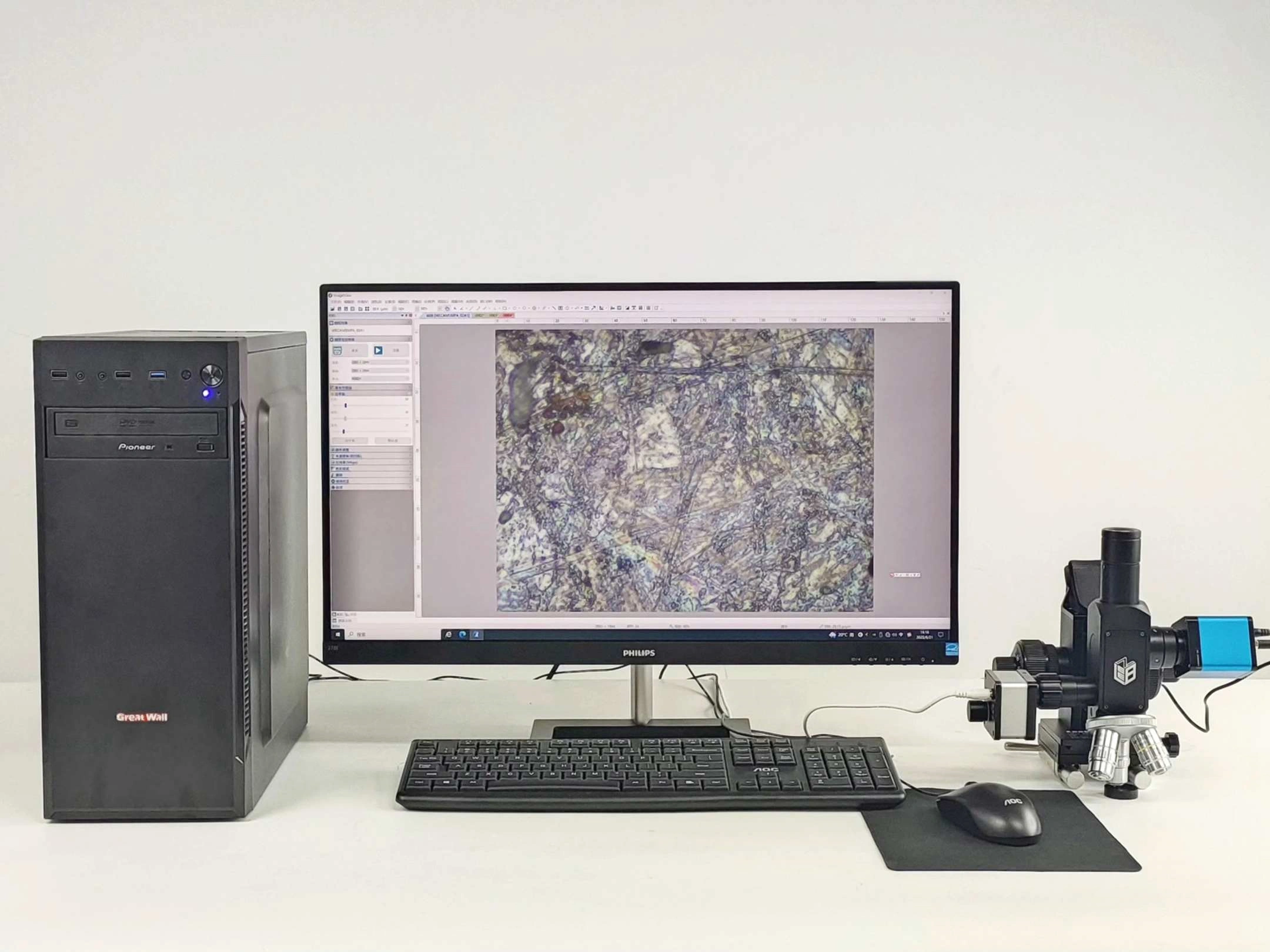

金相显微镜

金相显微镜是分析定制金属组件微观结构的关键技术,确保无缺陷制造。它检查晶粒结构、相分布和材料一致性,识别影响机械性能和压铸、CNC加工及精密制造应用中性能的缺陷。

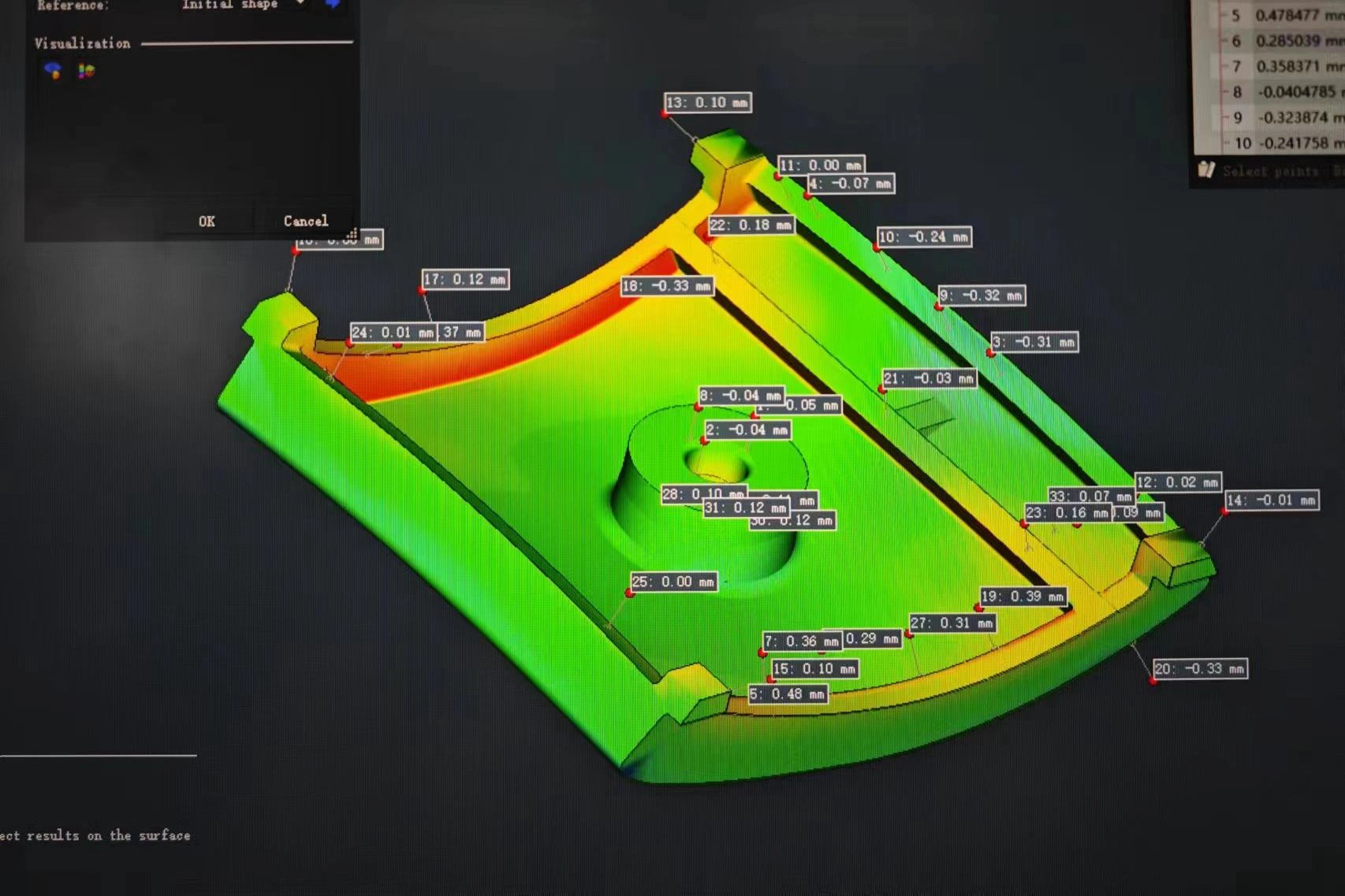

3D扫描测量仪

3D扫描测量仪技术通过捕捉详细的零件几何形状,实现高精度测量,适用于定制制造。它确保尺寸完整性,检测偏差,优化压铸、CNC加工及快速原型制造中的质量控制。

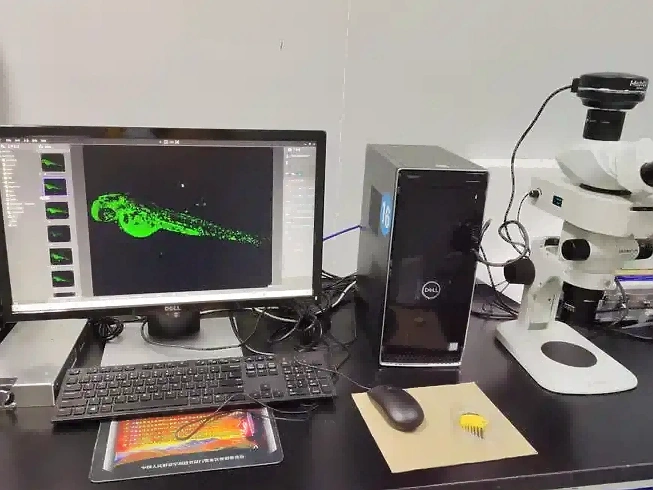

立体显微镜

立体显微镜为表面及结构分析提供增强的视觉检验,展示定制制造零件的详细3D成像。它能检测表面缺陷,验证细节,确保压铸、CNC加工及精密制造的质量控制。

扫描电子显微镜 (SEM)

扫描电子显微镜 (SEM) 实现无与伦比的表面分析,检测定制金属组件的微观缺陷。提供高倍率成像,揭示微观结构不一致、表面不规则及污染,确保压铸、CNC加工及精密制造中的卓越质量控制。

直读光谱仪

直读光谱仪确保金属铸造与加工中合金成分分析的准确性,实现材料质量的一致性。快速检测元素成分,确保符合行业标准,降低材料缺陷,提高高精密制造应用中的质量控制。

今天就开始一个新项目吧