我们的金属铸造制造解决方案

我们的金属铸造制造服务为各行业提供精密铸造方案。专长于铝、锌与铜合金,支持快速打样、先进后处理与定制化设计,以满足您的特定产品需求,确保高质量与高可靠性。

金属铸造设计与制造

我们的金属铸造解决方案提供端到端服务,包括专业设计、工程、快速打样、小批量制造与规模量产。我们提供一站式方案,确保高质量、具成本效益的定制铸件,精准契合您的具体需求。

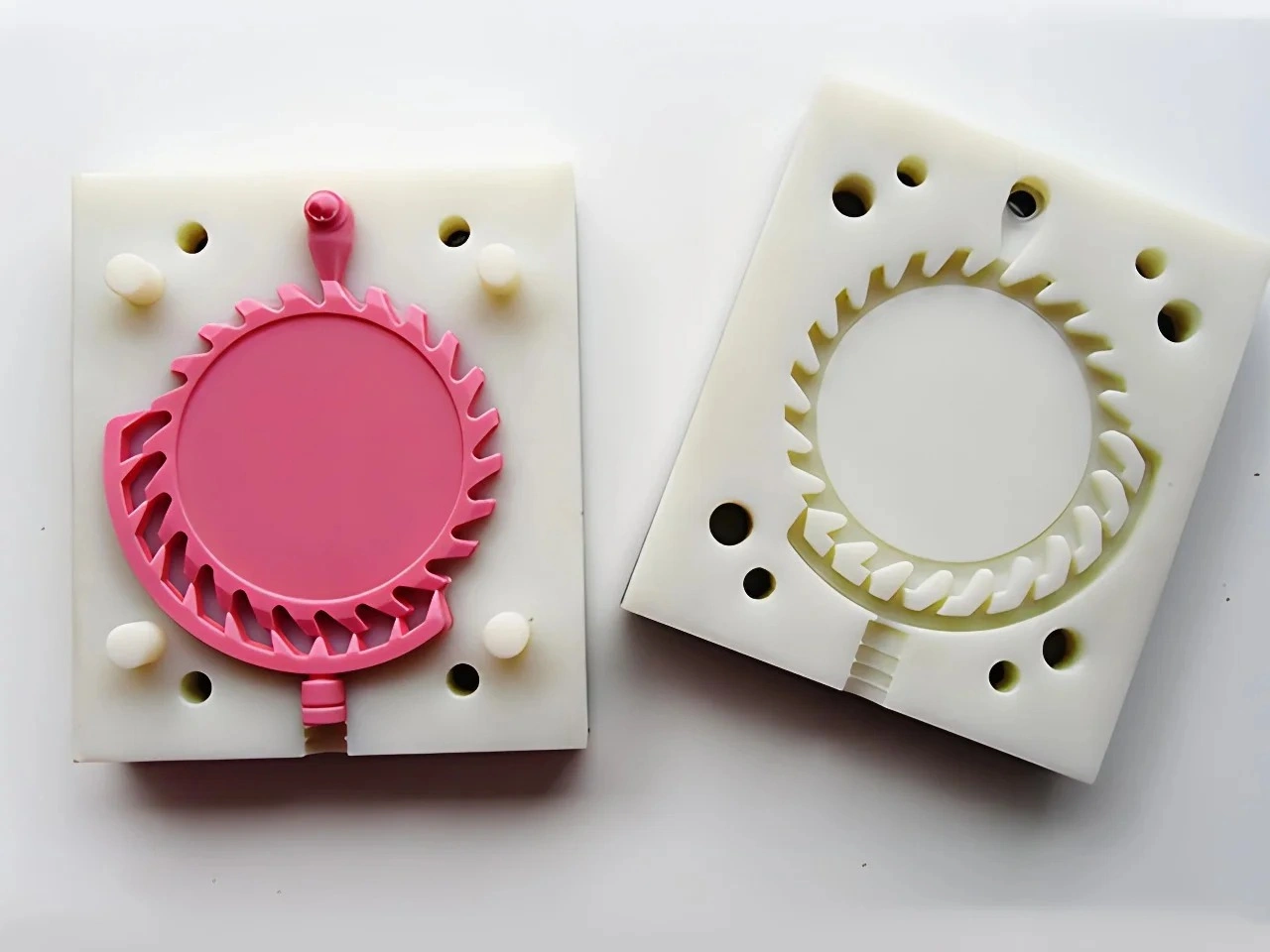

快速打样服务

我们的快速打样服务通过数控加工、3D 打印、聚氨酯浇注与砂型铸造,提供快速且具成本效益的方案。我们交付高质量、设计精确的原型,便于快速测试、迭代与优化,以满足您的特定制造需求。

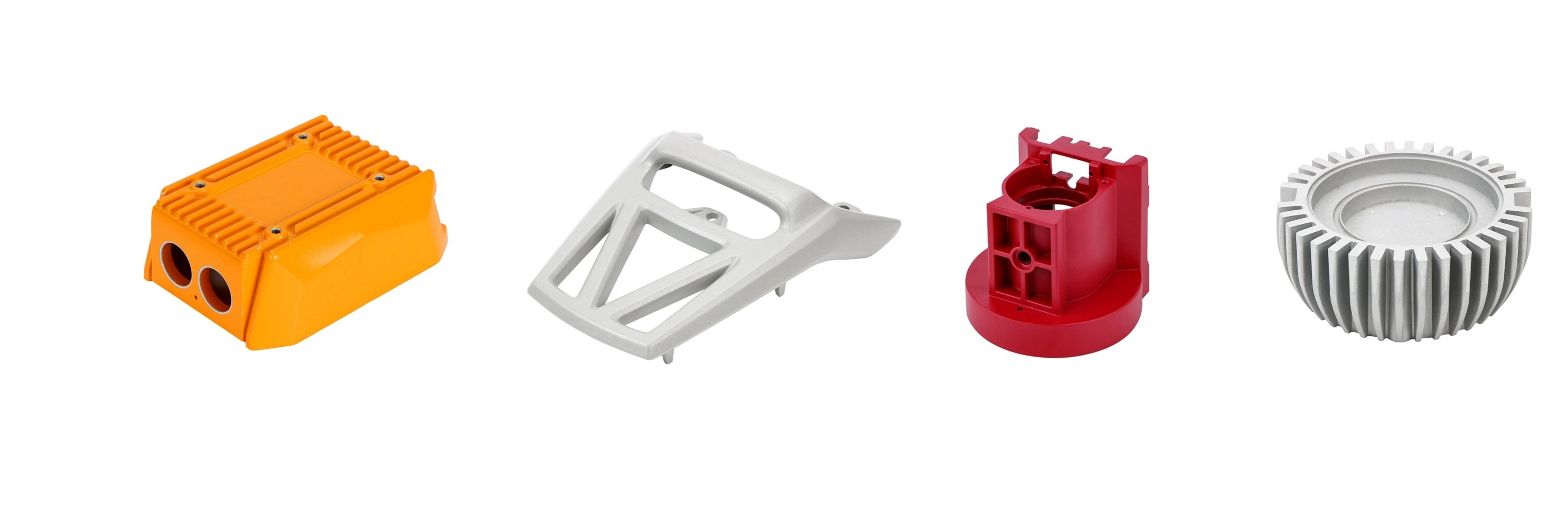

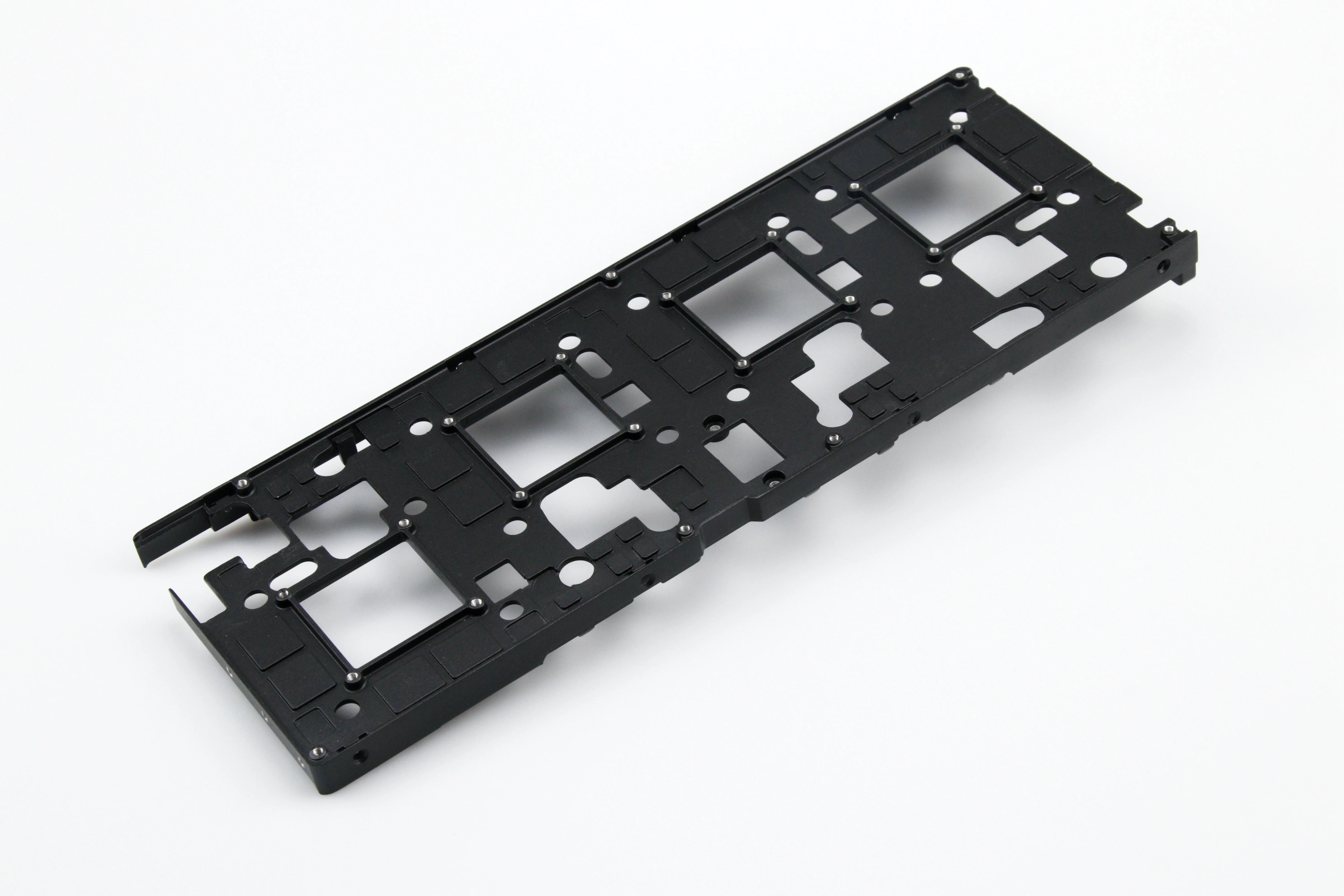

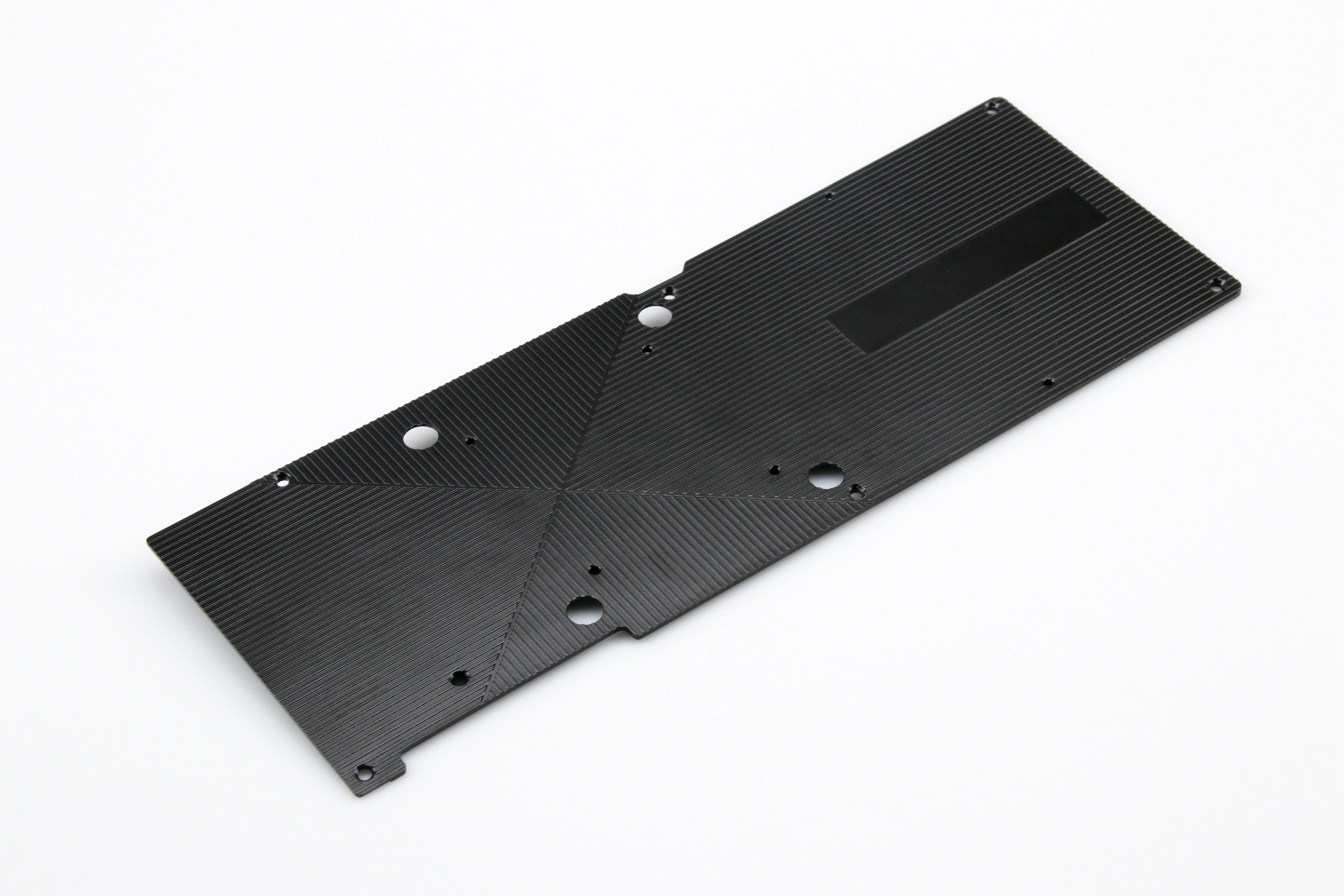

压铸件后处理

我们的压铸后处理包含数控加工、喷砂、滚筒抛光、组装、涂装、粉末喷涂与等离子体电解氧化。上述工序可提升零件功能、表面质量、耐久性与美观性,确保高质量且精确的成品。

Neway 可提供的压铸材料

在 Neway,我们提供多种压铸材料,包括高性能的铝、锌与铜合金。同时也提供用于制模的专业工具材料,确保您的压铸需求在耐久性、精度与质量方面达到最佳表现。

我们的合作伙伴

我们的合作伙伴包括大众、华为、英伟达与苹果等行业领军企业,体现了我们在汽车、电子与配件领域的精密压铸实力。我们提供量身定制的解决方案,如铝合金与锌合金(Zamak)压铸、数控加工与后处理服务,保障汽车、科技与消费品等行业的高质量与耐久性。

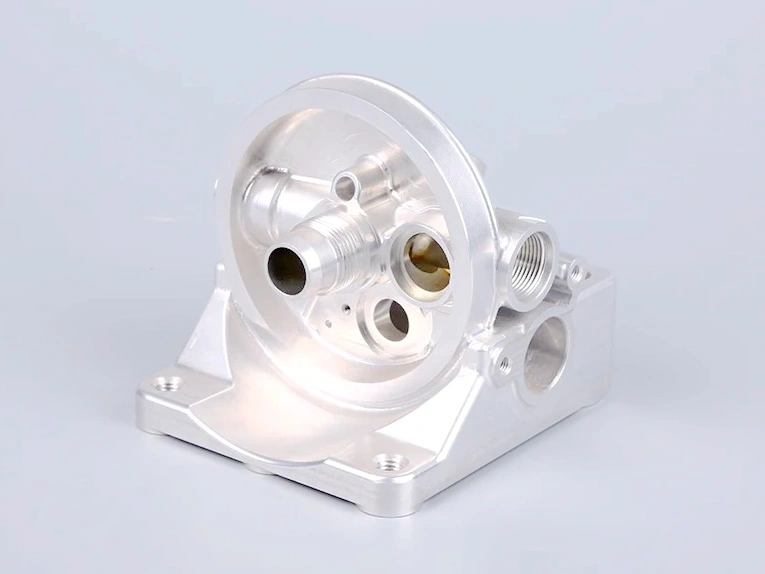

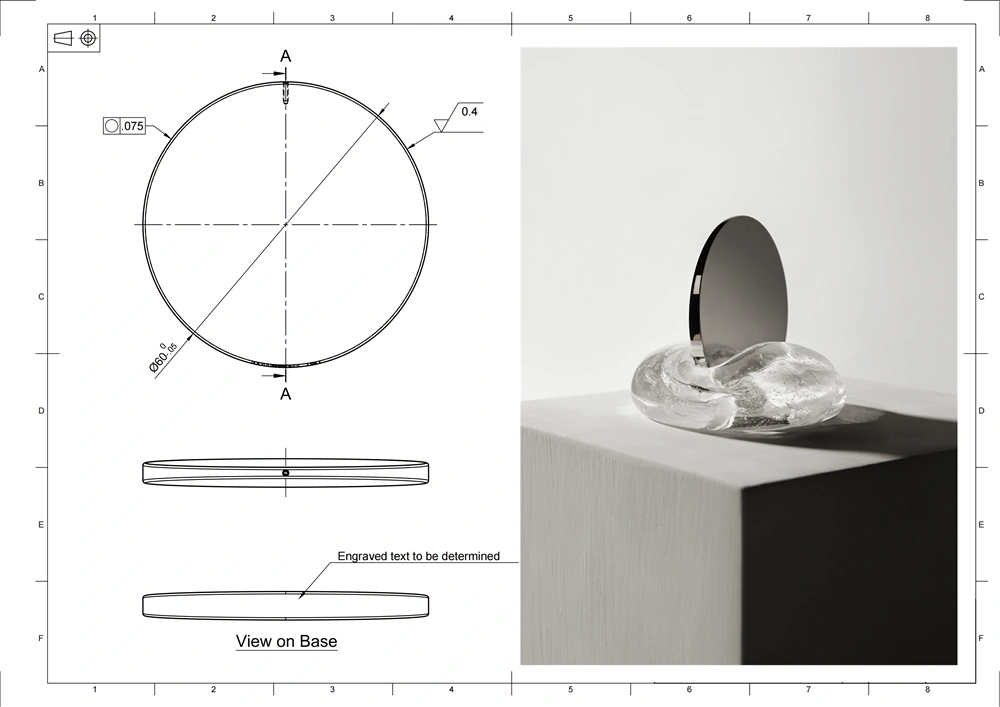

定制金属铸造案例

我们的定制金属铸造服务已在多个行业成功交付高质量方案。从大众的精密 ADC12 铝件到华为的铝制数据库外壳,我们专注于汽车、电子与奢侈品的高压压铸。我们的能力覆盖铸造、数控加工与涂层处理,为包括苹果、博世与香奈儿在内的品牌提供耐用、以性能为导向的组件。

今天就开始一个新项目吧

金属铸件设计建议

有效的金属铸件设计有助于实现最佳性能、减少缺陷并降低成本。关键建议包括:壁厚均匀(1.5–4 mm)、合理拔模斜度(2–3°)、圆角过渡、合理公差与策略性浇口布置。需考虑筋厚(最大为壁厚的 60%)、顶针位置与充分排气。这些要素有助于提升充型、零件强度与整体质量。