什么是铝合金压铸?

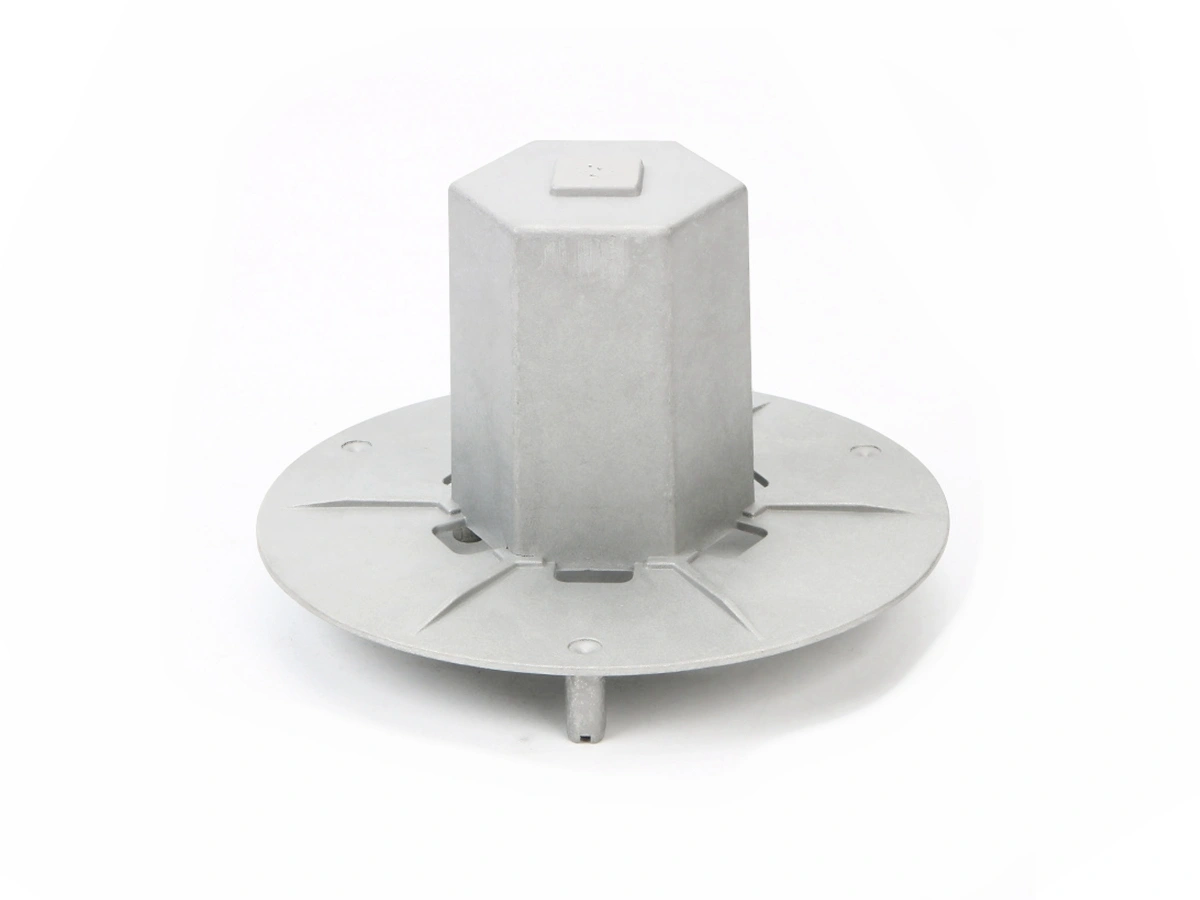

铝合金压铸是一种制造工艺,将熔融铝在高压下注入钢制模具中。该工艺生产出耐用、复杂且精密的零件,广泛应用于汽车、航空航天及电子等多个行业。

铝合金压铸的优势

铝合金压铸提供可量化优势——尺寸公差可达±0.05毫米,密度约2.7克/立方厘米,抗拉强度达300兆帕,壁厚可薄至1.0毫米。这些性能支持航空航天、汽车及电子外壳的高效批量生产。

常用铝合金压铸合金

我们提供多种高品质铝合金压铸合金,包括A356、A360、A380、ADC12(A383)、B390、A413及阳极氧化铝。每种合金均具备独特性能,适用于汽车、航空航天和电子等行业。

铝合金压铸典型表面处理

铝合金压铸的典型表面处理包括阳极氧化、电弧阳极氧化、铬酸盐转换膜、粉末涂层、电镀、喷漆、抛光、喷砂、振动抛光、化学蚀刻、清漆涂层和热处理。这些工艺增强了耐腐蚀性、耐磨性、外观和强度,同时提升了在各工业应用中的耐久性和性能。

铝合金压铸的应用

铝合金压铸在多个行业提供轻量化、高强度解决方案。从耐用的汽车发动机零件到航空结构、消费电子外壳及工业机械零件,其精度和可靠性突出。适合医疗器械、海洋应用、热管理及LED照明,确保高效、耐用及耐腐蚀。

今天就开始一个新项目吧

铝合金压铸设计

优良的铝合金压铸设计带来多项优势,包括提升强度、减少材料浪费和加快生产速度。它确保壁厚均匀、金属流动顺畅,并减少气孔等缺陷。同时提高零件耐用性,降低后加工需求,实现精准公差,从而降低成本并提升制造质量与效率。