适用于海洋应用的耐腐蚀高耐用铝合金压铸件

海洋环境为机械部件带来极具挑战性的服役条件。长期暴露在盐雾/海水、紫外线以及温度循环中,会加速腐蚀、诱发金属疲劳并造成材料的长期退化。在这种场景下,铝合金压铸凭借其稳定的成形一致性与成本效率,已成为制造耐用、耐腐蚀海工与船舶部件的可靠方案,广泛应用于船舶系统、海上平台以及沿海设施。

海洋环境为机械部件带来极具挑战性的服役条件。长期暴露在盐雾/海水、紫外线以及温度循环中,会加速腐蚀、诱发金属疲劳并造成材料的长期退化。在这种场景下,铝合金压铸凭借其稳定的成形一致性与成本效率,已成为制造耐用、耐腐蚀海工与船舶部件的可靠方案,广泛应用于船舶系统、海上平台以及沿海设施。

在 Neway,我们提供面向海洋应用的 定制铝合金压铸件,并针对盐水腐蚀、密封需求与户外耐候性进行工程化设计。我们的压铸件兼具强度、轻量化表现与优异的耐盐雾能力,特别适合对可靠性要求极高的海工环境。

为什么铝合金压铸适用于海洋环境

用于压铸的铝合金在具备高比强度的同时,天然拥有一定的耐腐蚀能力。结合高压压铸工艺(HPDC),可稳定制造复杂结构与紧公差零件,既适用于结构件,也适用于电气防护与功能件等海洋部件。

关键性能优势

密度约 2.7 g/cm³,与钢件相比可实现最高约 60% 的减重

采用 A356-T6 热处理时,抗拉强度可达 310 MPa

一般公差可至 ±0.05 mm;关键表面可至 ±0.02 mm

配合阳极氧化或粉末喷涂,盐雾耐受可超过 1000 小时

在 -40°C 至 150°C 的工作温度范围内保持稳定,不易变形或脆化

这些特性有助于降低维护频次、提升船舶燃油效率,并在严苛工况下获得更长的服役寿命。

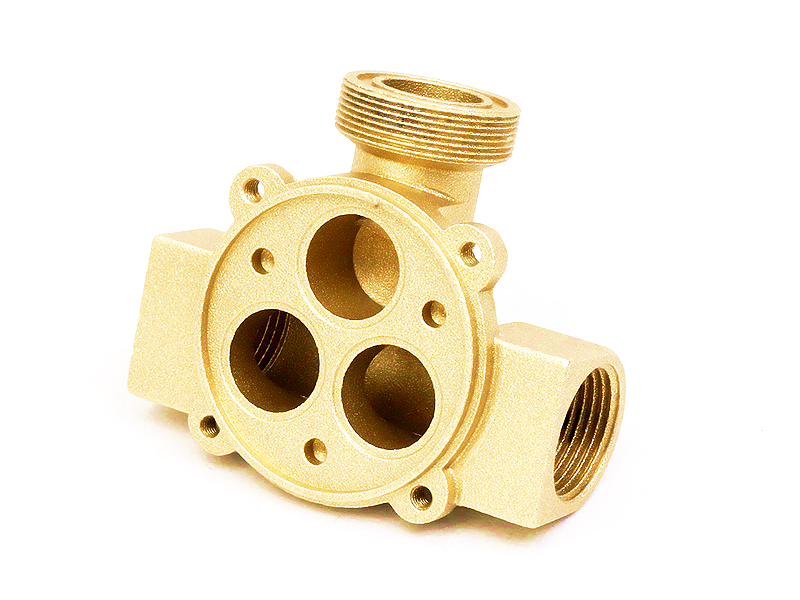

铝合金压铸件在海洋领域的典型应用

铝合金压铸可覆盖船舶与海工系统中大量结构与功能部件,常见应用如下:

应用区域 | 部件示例 | 功能需求 |

|---|---|---|

船体与甲板系统 | 壳体、框架、检修盖 | 耐腐蚀、减重、结构形变控制 |

电气系统 | 接线盒、密封机壳、线管支架 | 防水、EMI 屏蔽、尺寸一致性 |

推进与流体部件 | 泵壳、轴承座、过滤器壳体 | 承压、散热、抗疲劳 |

导航与控制系统 | 传感器支架、执行机构外壳、灯具组件 | 抗振、耐腐蚀、表面耐久性 |

海上/沿海基础设施 | 安装支架、扶手支撑、卡箍 | 抗 UV 与盐雾、机械可靠性 |

海洋级铝合金材料

Neway 采用面向海洋应用优化的 铝合金压铸材料,并可对齐 ASTM B85、ISO 3522�������������MIL-A-8625 等相关标准体系要求。

合金 | 密度 (g/cm³) | 抗拉强度 (MPa) | 耐腐蚀性 | 典型海洋用途 |

|---|---|---|---|---|

A360 | 2.65 | ~290 | 高 | 防水机壳、控制系统外壳 |

A356-T6 | 2.68 | 290–310 | 优异 | 推进系统、泵体、换热部件 |

AlSi12 | 2.66 | 250–280 | 很高 | 导航支架、传感器壳体 |

A356 与 AlSi12 尤其适用于盐水接触与结构应用,在长期服役中对点蚀与电偶腐蚀具有更强的抗性基础。

耐腐蚀与表面防护方案

铝合金本身具备一定耐腐蚀能力,但在持续盐水暴露的海工环境中,通常需要进一步的表面防护以提升寿命与可靠性。Neway 提供完整的 表面处理 能力以增强防腐表现:

阳极氧化:按 MIL-A-8625 Type II/III 进行氧化,提高抗点蚀能力与介电强度

粉末喷涂:涂层厚度 60–100 µm,耐溶剂性能可对齐 ISO 2812

喷涂:海洋级涂层用于 UV 防护与外观耐久

上述涂装体系可满足或超出 ISO 9227 盐雾测试(1000+ 小时)与 ASTM B117 腐蚀测试的常见要求。

精度、强度与可加工性

海洋系统中的压铸件不仅要耐腐蚀,还必须具备结构强度与装配精度,尤其是在推进、密封与控制系统中:

一般特征公差 ±0.05 mm

最大 250 mm 平面范围内平面度 ≤ 0.08 mm

可加工性优良,便于增加螺纹、密封面与复杂开口

疲劳性能:A356-T6 在 10⁶ 次循环下可验证超过 50 MPa 的循环载荷能力

需要时可实现 10 bar 静水压力等级的密封/耐压能力

同时,我们可提供 CNC 后加工,以满足关键安装与密封界面的更高精度要求。

模具、产能扩展与交期

Neway 具备 模具设计与制造 能力,可支持从 小批量制造 到 规模化量产 的完整交付:

模具钢:H13 模具钢,可选耐腐蚀镶件以提升寿命与维护效率

模具寿命:铝合金压铸模通常 75,000–150,000 模次

成形周期:30–70 秒/件(随结构复杂度而变化)

模具交期:4–6 周

产量能力:从试制批次到年产 500,000+ 件

我们也支持 快速原型,用于海洋系统的前期结构验证与装配评估。

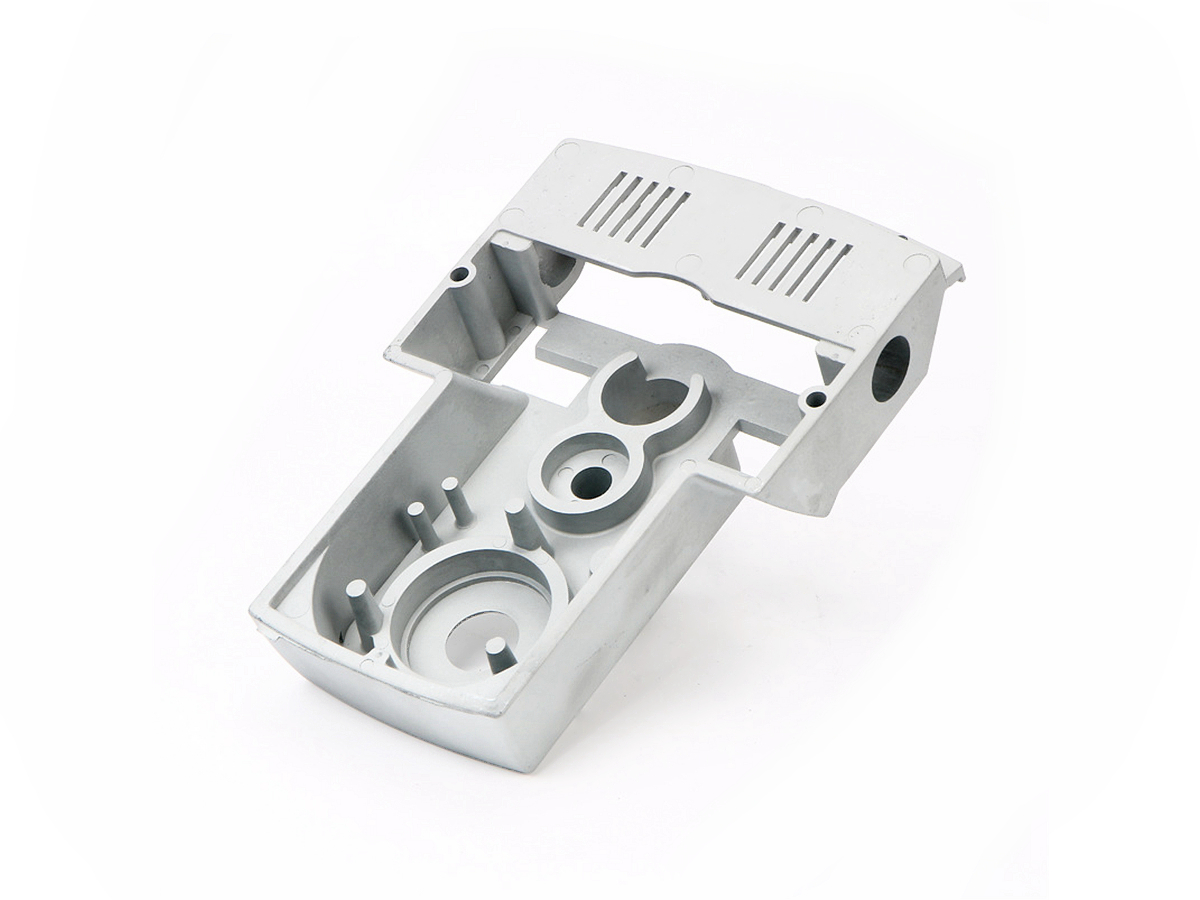

案例:海上导航信标灯外壳

某海事安全设备供应商需要用于海上 LED 导航信标灯的耐腐蚀外壳,设计目标包括:

在盐水环境中使用寿命 > 10 年

表面:粉末喷涂并具备 UV 耐候性

重量 < 1.2 kg

平面度 < 0.1 mm

工作温度范围:-20°C 至 +80°C

Neway 选用 A360 铝合金并采用多腔模具与一体化散热结构。压铸后进行 粉末喷涂,盐雾耐受达到 1200 小时。成品组件按 IEC 60529 与 EN 60945 完成跌落、冲击与耐候验证测试并通过。

海洋 OEM 选择 Neway 的原因

Neway 提供面向海洋铸造项目的一站式支持,包括:

我们帮助客户在海工环境中实现更轻的结构、更长的寿命与更快的导入节奏,获得稳定可靠的压铸零件交付。

结论

在严苛的海洋环境中,铝合金压铸部件能够同时提供强度、装配精度与长期耐腐蚀能力。通过合理的合金选择、表面防护体系与精密制造控制,Neway 可确保您的零件在海水、盐雾、日晒与长期服役条件下依然稳定可靠。无论是船上系统、海上结构还是沿海设施,我们的铝合金方案都能在关键位置提供耐久保障。

如需启动您的海洋压铸项目,欢迎 联系 Neway 获取工程评估与报价。