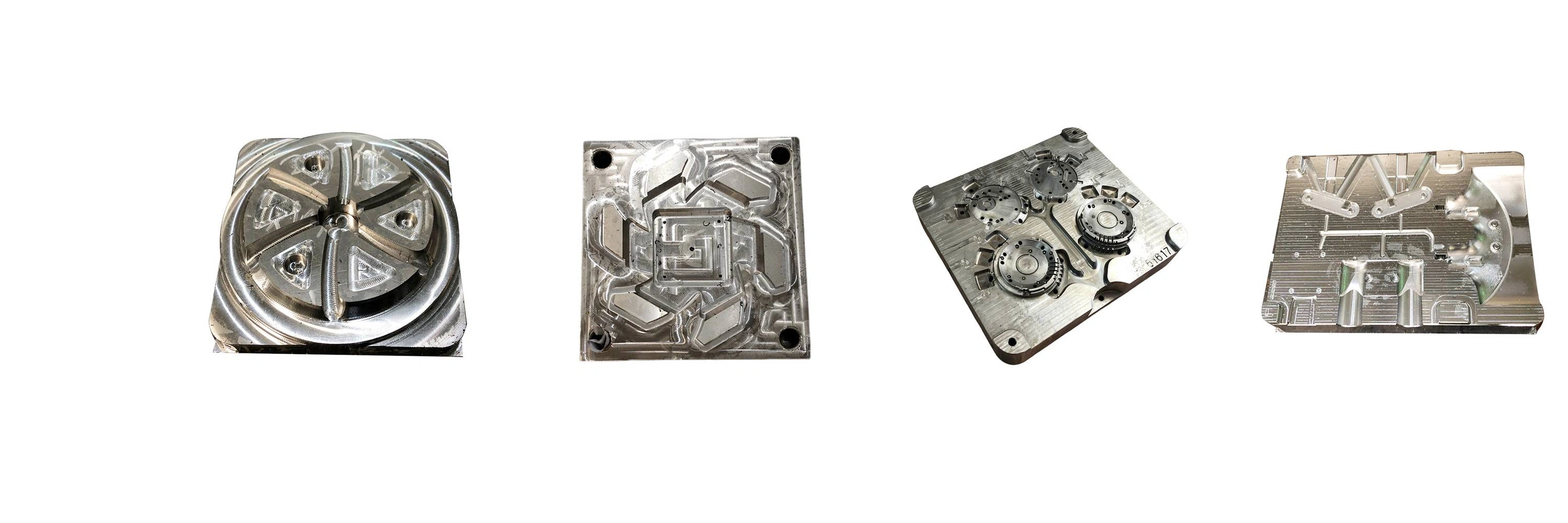

什么是压铸模具?

铝压铸是一种制造工艺,熔融铝在高压下注入钢制模具中。它制造耐用、复杂且精确的零件,广泛应用于汽车、航空和电子等行业。

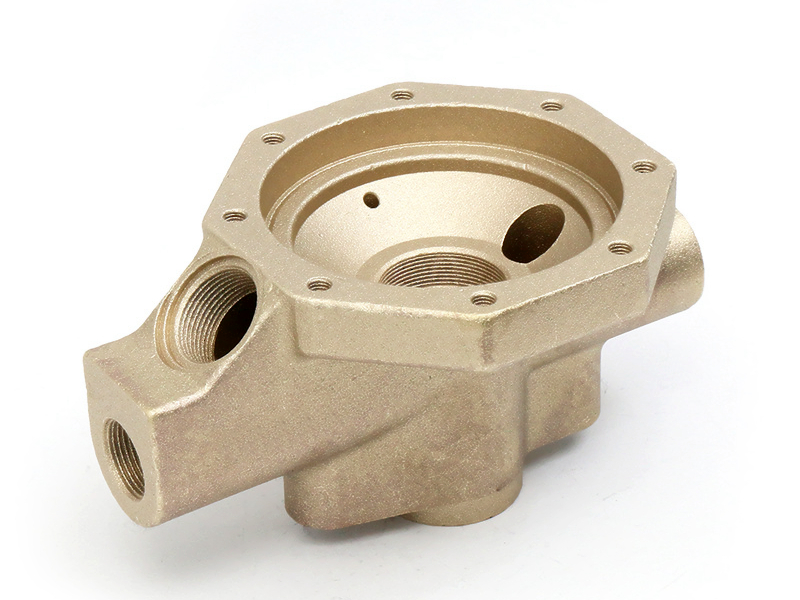

常用模具材料

模具制造常用材料包括高强度钢材如H13、P20、D2和A2,以及铍铜和碳化钨。这些材料具有优异的耐磨性、抗冲击性和高温性能,适合制造用于压铸、注塑及其他制造工艺的耐用模具和工具。

铸造模具和工装的典型表面处理

铸造模具和工装的典型表面处理包括渗氮、PVD涂层、电镀、喷丸、抛光和硬质涂层。这些处理增强了模具或工装的硬度、耐磨性、耐腐蚀性及整体性能,确保在严苛制造工艺中的更长寿命和可靠性。

今天就开始一个新项目吧

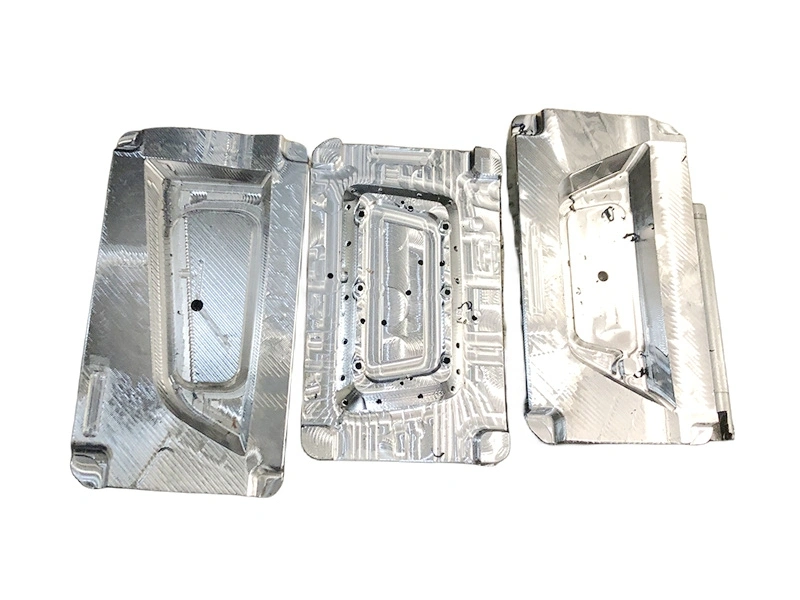

如何选择工装和模具

选择合适的工装和模具需考虑材料耐用性、耐热性和耐磨性。优先设计高效的工装,包括合理的冷却系统、顶出系统及浇口布局以优化金属流动。确保模具满足尺寸公差要求,易于维护且适应生产量。评估成本效益及长期维护,以提升制造效率。