定制在线铜及黄铜压铸服务

探索我们的定制在线铜及黄铜压铸服务,提供高质量金属铸造、快速原型制作及后期处理服务。我们提供多种铸造材料,满足您的具体需求,交付精密设计的项目解决方案。

发送您的设计和规格以获取免费报价

所有上传的文件均安全且保密

什么是铜/黄铜压铸?

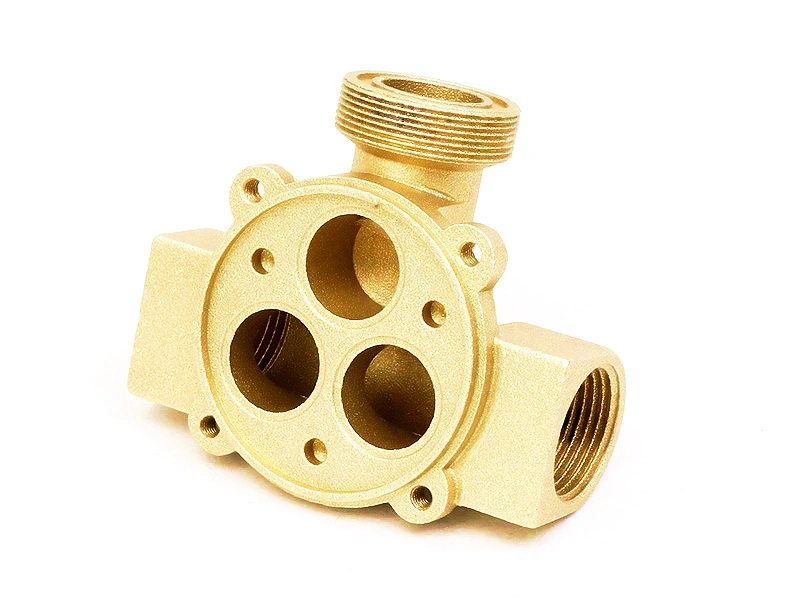

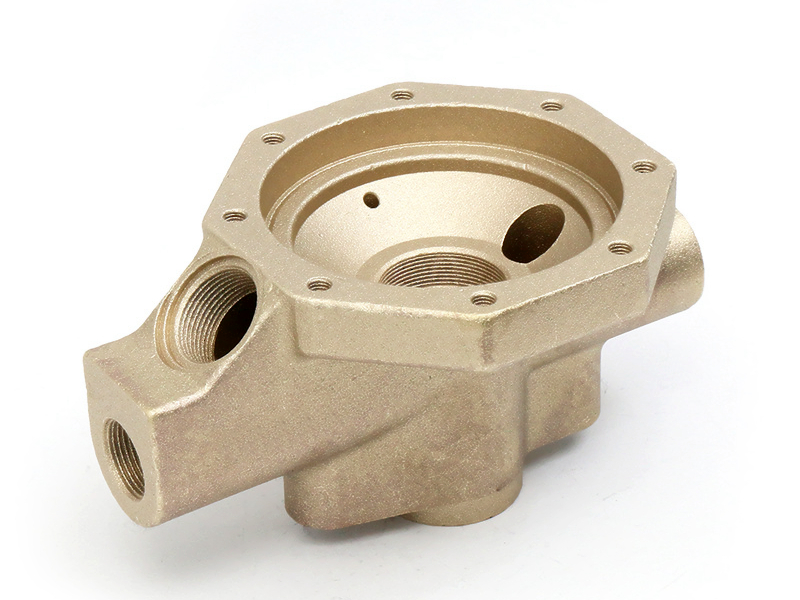

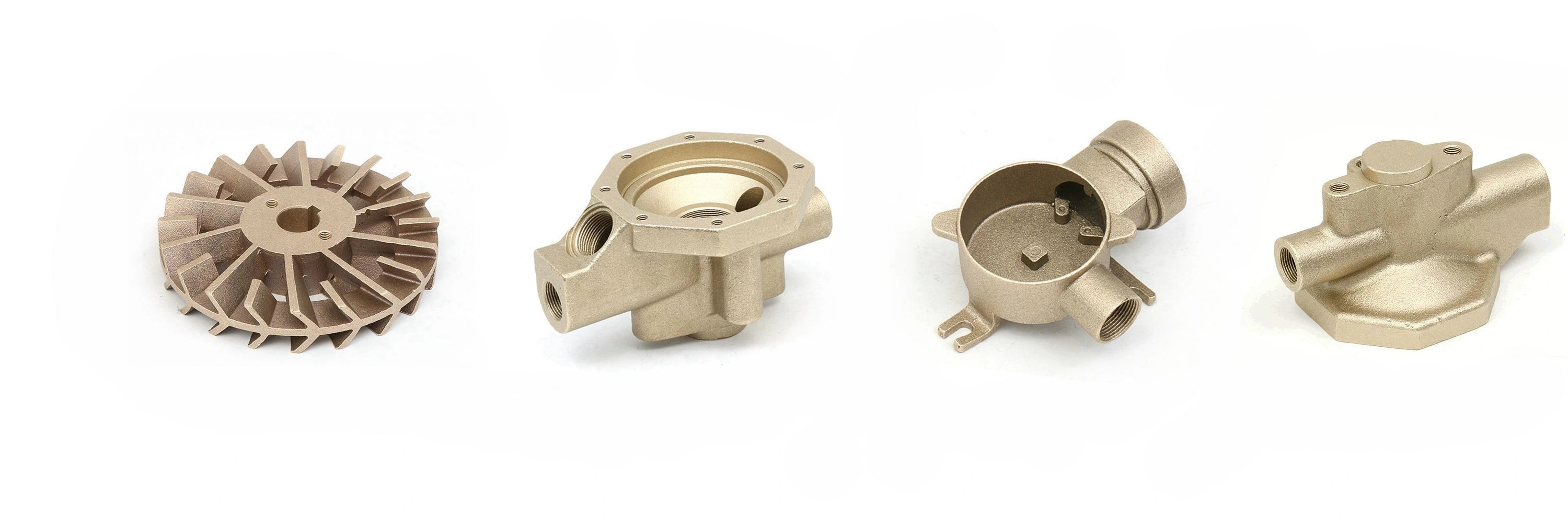

铜/黄铜压铸是一种制造工艺,将熔融铜或黄铜合金在高压下注入模具,形成精密且耐用的零件。因其强度和导电性,广泛应用于电气、汽车和管道行业。

铜/黄铜压铸的优势

铜及黄铜压铸具有关键性能——导电率高达90% IACS,抗拉强度超过450 MPa,盐雾测试耐腐蚀超过500小时,复杂特征可达0.5毫米以下,广泛应用于汽车、电气和航空航天领域。

典型铜/黄铜铸造合金

典型铜/黄铜铸造合金因其强度、耐久性和耐腐蚀性而广泛应用于压铸。热门合金如C87600(青铜)、C93200(轴承青铜)和C36000(易切削黄铜)为工业、汽车和海洋应用提供多功能性。

铜铸件典型表面处理

铜铸件的典型表面处理包括电镀、粉末涂层、喷漆、抛光、喷砂、振动抛光、化学蚀刻、透明涂层及PVD工艺。这些工艺提升了铜件的耐腐蚀性、表面硬度、外观和强度,同时增强其在各工业应用中的耐用性和性能。

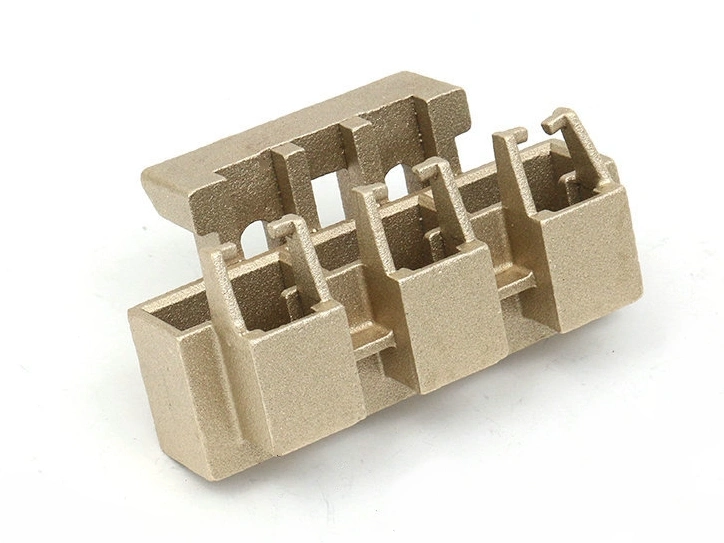

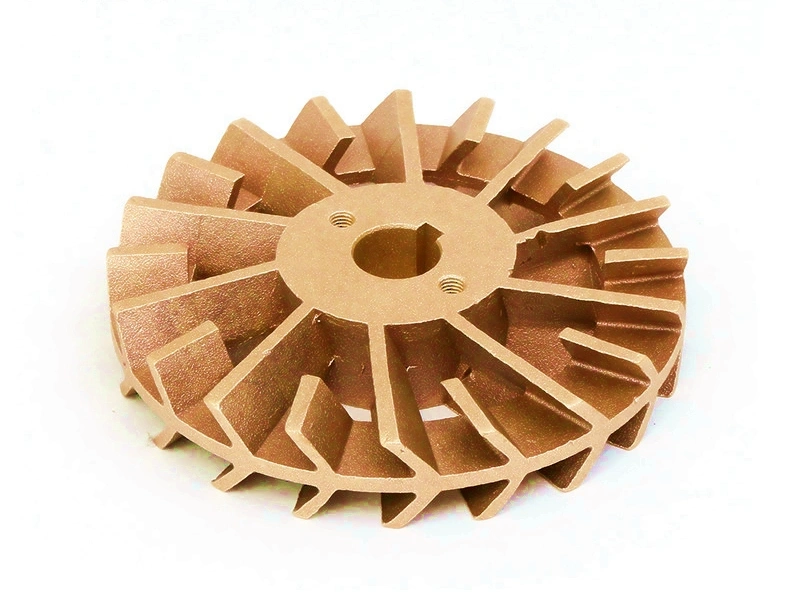

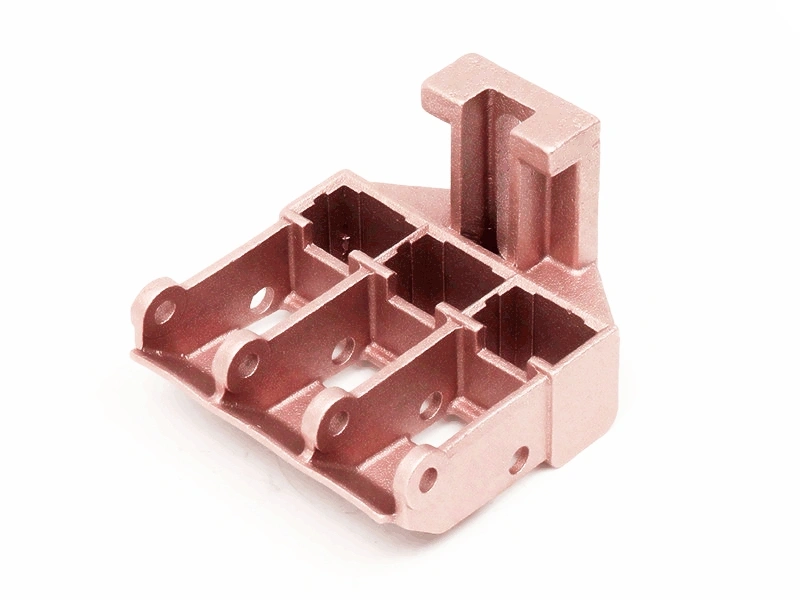

铜及黄铜压铸应用

铜及黄铜压铸在多个行业提供高强度、耐腐蚀解决方案。适用于电气连接器、管道配件及暖通空调换热器,确保耐用与高效。广泛用于汽车冷却系统、泵零件、机械五金及阀体,提供精密与可靠性能,满足严苛应用需求。

今天就开始一个新项目吧

铜压铸设计

合理设计的铜压铸件确保卓越耐久性、高热电导率及优异强度。减少气孔等缺陷,改善材料流动,降低浪费。合理设计允许精确公差,提升零件完整性,减少后处理需求。实现更高效制造、降低生产成本,生产出高品质持久铜零件。