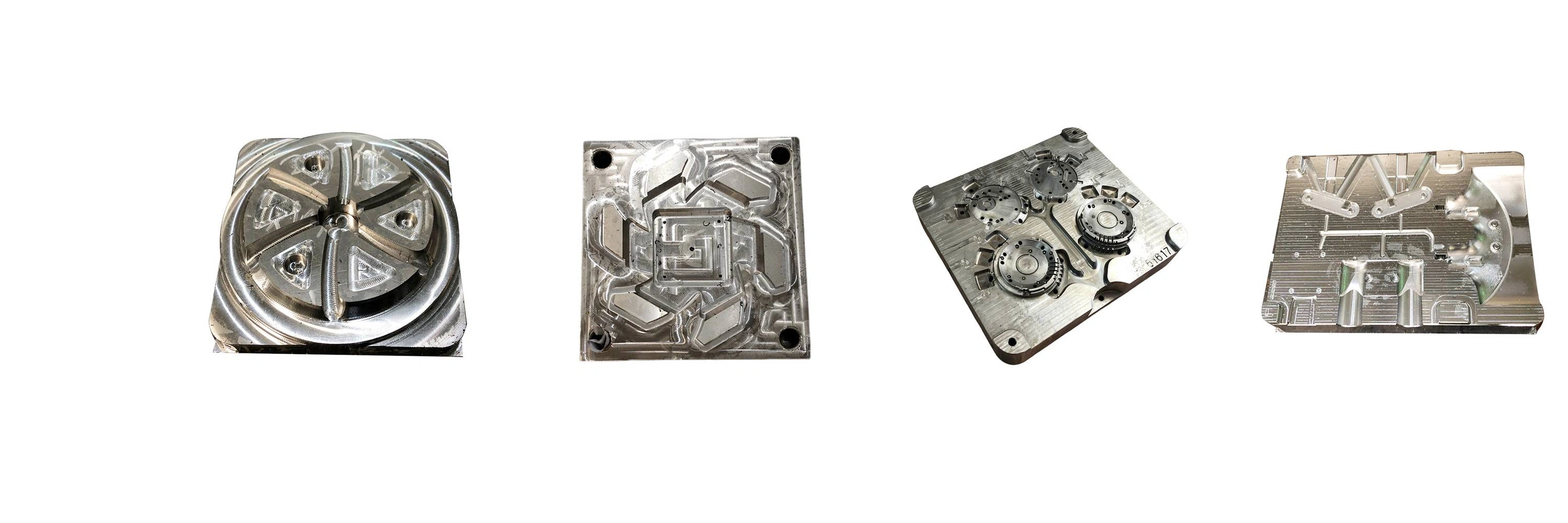

हाई प्रेशर डाई कास्टिंग टूल और डाई मेकिंग सेवा

सुपरएलॉय इक्विएक्स क्रिस्टल कास्टिंग सेवा ऐसे घटक बनाती है जिनकी क्रिस्टल संरचना समान और दानेदार होती है, जो यांत्रिक ताकत और टिकाऊपन बढ़ाती है। यह विधि टर्बाइन पार्ट्स के लिए आदर्श है, जिसमें डिस्क और व्हील शामिल हैं, जो उच्च तापमान और उच्च तनाव वाले वातावरण में जैसे गैस टर्बाइन में उपयोग होते हैं।

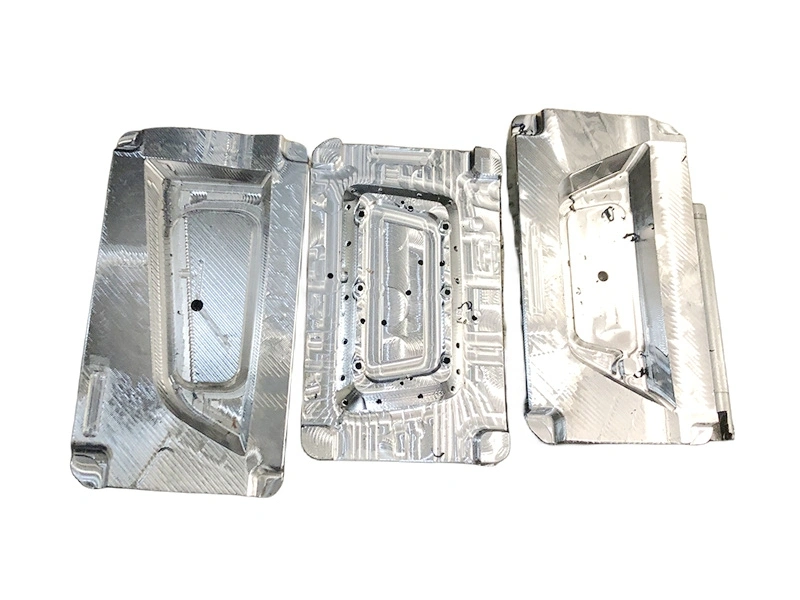

- एल्युमिनियम डाई कास्टिंग मोल्ड

- जिंक/जमाक डाई कास्टिंग मोल्ड

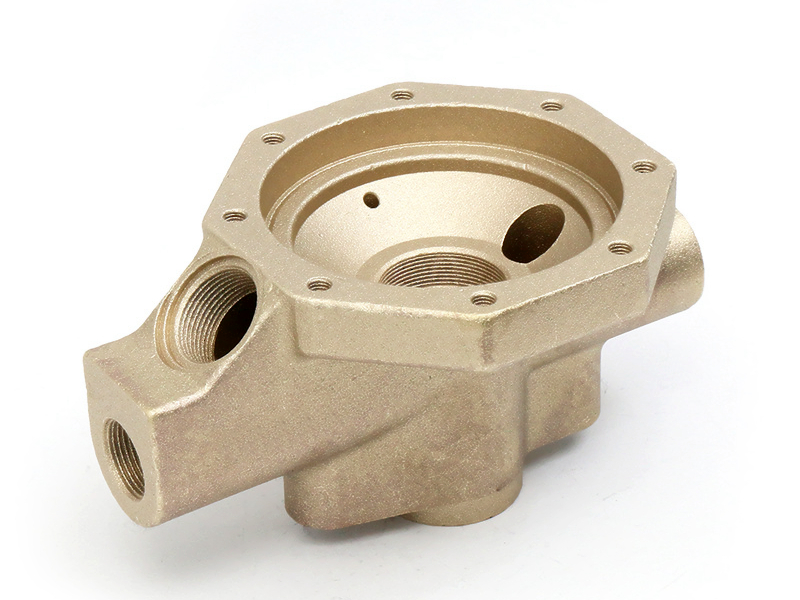

- कॉपर/ब्रास डाई कास्टिंग मोल्ड

- सैंड कास्टिंग मोल्ड

नि:शुल्क कोटेशन के लिए हमें अपनी डिज़ाइन और विशिष्टताएँ भेजें

सभी अपलोड की गई फ़ाइलें सुरक्षित और गोपनीय हैं

डाई कास्टिंग टूल और डाई क्या है?

एल्युमिनियम डाई कास्टिंग एक निर्माण प्रक्रिया है जिसमें पिघला हुआ एल्युमिनियम उच्च दबाव के तहत स्टील मोल्ड में इंजेक्ट किया जाता है। यह टिकाऊ, जटिल और सटीक पार्ट्स बनाता है जो ऑटोमोटिव, एयरोस्पेस और इलेक्ट्रॉनिक्स जैसे विभिन्न उद्योगों में उपयोग होते हैं।

टूल और डाई के सामान्य सामग्री

टूल और डाई मेकिंग के लिए सामान्य सामग्री में उच्च शक्ति वाले स्टील जैसे H13, P20, D2, और A2 शामिल हैं, साथ ही बेरिलियम कॉपर और टंगस्टन कार्बाइड। ये सामग्री उत्कृष्ट घर्षण प्रतिरोध, झटका प्रतिरोध और उच्च तापमान प्रदर्शन प्रदान करती हैं, जो उन्हें डाई कास्टिंग, इंजेक्शन मोल्डिंग, और अन्य निर्माण प्रक्रियाओं में टिकाऊ मोल्ड और टूल बनाने के लिए आदर्श बनाती हैं।

कास्टिंग टूल और डाई के लिए सामान्य सतह उपचार

कास्टिंग टूल और डाई के लिए सामान्य सतह उपचार में नाइट्राइडिंग, PVD कोटिंग, इलेक्ट्रोप्लेटिंग, शॉट पीनिंग, पॉलिशिंग और हार्ड कोटिंग शामिल हैं। ये उपचार टूल या डाई की कठोरता, घिसाव प्रतिरोध, जंग प्रतिरोध और समग्र प्रदर्शन को बढ़ाते हैं, जिससे कठोर निर्माण प्रक्रियाओं में बेहतर आयु और विश्वसनीयता सुनिश्चित होती है।

आज ही नया प्रोजेक्ट शुरू करें

टूल और डाई कैसे चुनें

सही टूल और डाई चुनने में सामग्री की टिकाऊपन, गर्मी प्रतिरोध, और पहनने का प्रतिरोध शामिल होता है। कुशल टूल डिज़ाइन को प्राथमिकता दें, जिसमें उचित कूलिंग, निकासी सिस्टम, और धातु प्रवाह के लिए गेट प्लेसमेंट शामिल हों। सुनिश्चित करें कि डाई आवश्यक टोलरेंस को पूरा करता है, रखरखाव में आसान है, और उत्पादन मात्रा को संभाल सकता है। बेहतर निर्माण दक्षता के लिए लागत प्रभावशीलता और दीर्घकालिक रखरखाव का मूल्यांकन करें।

Frequently Asked Questions

संबंधित संसाधन एक्सप्लोर करें

Copyright © 2026 Diecast Precision Works Ltd.All Rights Reserved.