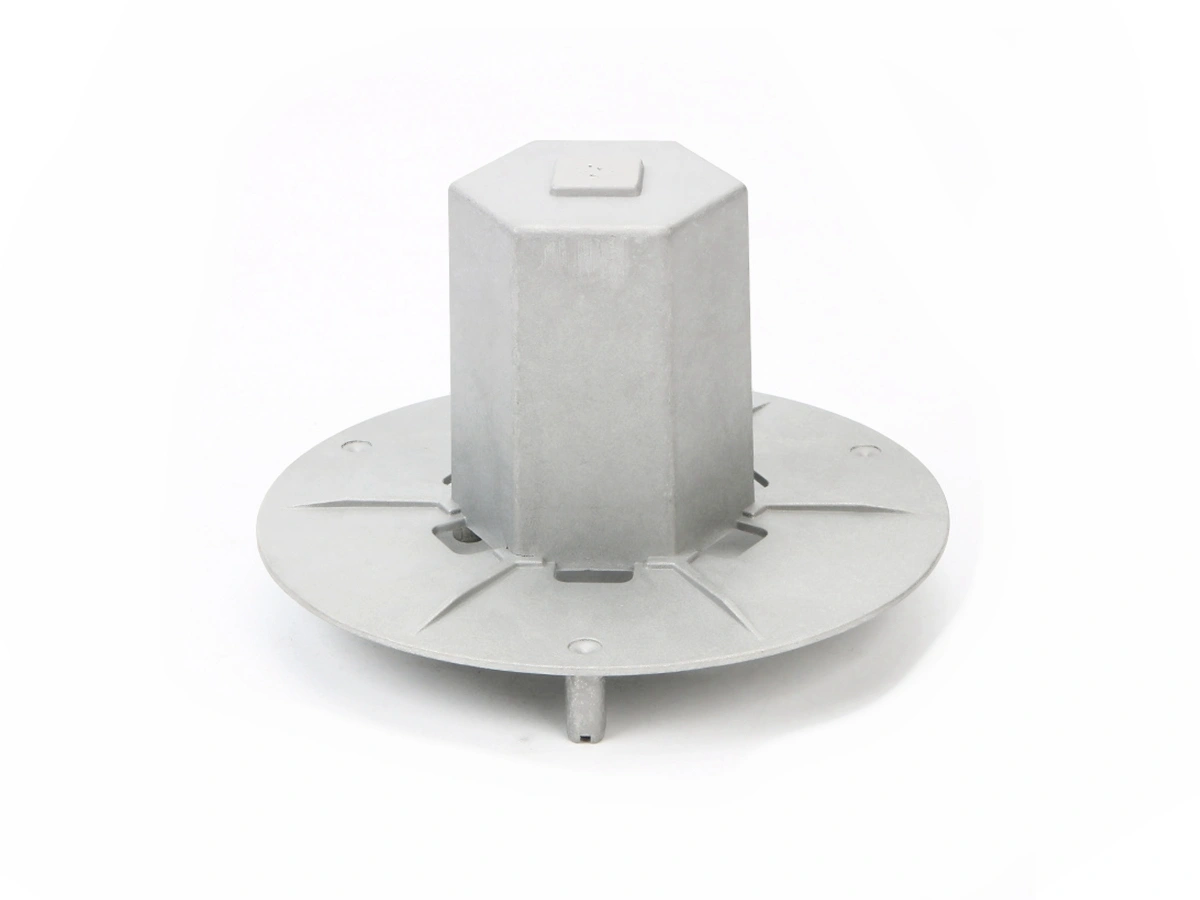

कस्टम ऑनलाइन एल्यूमिनियम डाई कास्टिंग सेवा

हमारी कस्टम ऑनलाइन एल्यूमिनियम डाई कास्टिंग सेवा उच्च गुणवत्ता, प्रिसिजन-इंजीनियर एल्यूमिनियम पार्ट्स प्रदान करती है जो आपकी विशिष्टताओं के अनुसार बनाई जाती हैं। त्वरित टर्नअराउंड समय के साथ, हम रैपिड प्रोटोटाइपिंग, विश्वसनीय उत्पादन, और विविध औद्योगिक आवश्यकताओं के लिए विभिन्न फिनिशिंग विकल्प प्रदान करते हैं।

नि:शुल्क कोटेशन के लिए हमें अपनी डिज़ाइन और विशिष्टताएँ भेजें

सभी अपलोड की गई फ़ाइलें सुरक्षित और गोपनीय हैं

एल्यूमिनियम डाई कास्टिंग क्या है?

एल्यूमिनियम डाई कास्टिंग एक निर्माण प्रक्रिया है जिसमें पिघला हुआ एल्यूमिनियम उच्च दबाव में स्टील के साँचे में इंजेक्ट किया जाता है। यह टिकाऊ, जटिल, और सटीक भाग बनाता है जो ऑटोमोटिव, एयरोस्पेस, और इलेक्ट्रॉनिक्स सहित विभिन्न उद्योगों में उपयोग किए जाते हैं।

एल्यूमिनियम डाई कास्टिंग के लाभ

एल्यूमिनियम डाई कास्टिंग ±0.05 मिमी आयाम सहिष्णुता, लगभग 2.7 ग्राम/सेमी³ घनत्व और 300 MPa तन्य ताकत के साथ मापनीय लाभ प्रदान करती है, और 1.0 मिमी तक की दीवार मोटाई संभव बनाती है। ये क्षमताएं एयरोस्पेस, ऑटोमोटिव, और इलेक्ट्रॉनिक आवरण के लिए कुशल बड़े पैमाने पर उत्पादन का समर्थन करती हैं।

उपलब्ध सामान्य कास्टिंग एल्यूमिनियम मिश्र धातु

हम डाई कास्टिंग के लिए उच्च गुणवत्ता वाली विभिन्न एल्यूमिनियम मिश्र धातु प्रदान करते हैं, जिनमें A356, A360, A380, ADC12 (A383), B390, A413, और एनोडाइज्ड एल्यूमिनियम शामिल हैं। प्रत्येक मिश्र धातु ऑटोमोटिव, एयरोस्पेस, और इलेक्ट्रॉनिक्स जैसे विभिन्न उद्योगों के लिए अनूठे गुण प्रदान करता है।

Typical Surface Treatment for Aluminum Die Castings

Typical surface treatments for aluminum die castings include anodizing, arc anodizing, chromate conversion coating, powder coating, electroplating, painting, polishing, shot blasting, vibratory finishing, chemical etching, clear coating, and heat treatment. These processes enhance properties such as corrosion resistance, wear resistance, appearance, and strength, while also improving durability and performance in various industrial applications.

Applications of Aluminum Die Castings

Aluminum die casting delivers lightweight, high-strength solutions across industries. From durable automotive engine components to aerospace structures, consumer electronics housings, and industrial machinery parts, its precision and reliability stand out. Ideal for medical devices, marine applications, thermal management, and LED lighting, aluminum die casting ensures efficiency, durability, and corrosion resistance.

आज ही नया प्रोजेक्ट शुरू करें

Aluminum Die Castings Design

Good design in aluminum die castings offers several advantages, including improved strength, reduced material waste, and faster production times. It ensures uniform wall thickness, optimal metal flow, and minimizes defects like porosity. Additionally, it enhances part durability, reduces post-processing needs, and allows for precise tolerances, ultimately lowering costs and increasing the overall quality and efficiency of manufacturing.

Frequently Asked Questions

संबंधित संसाधन एक्सप्लोर करें

Copyright © 2026 Diecast Precision Works Ltd.All Rights Reserved.