كيف تختار مواد الأدوات والقوالب المناسبة؟

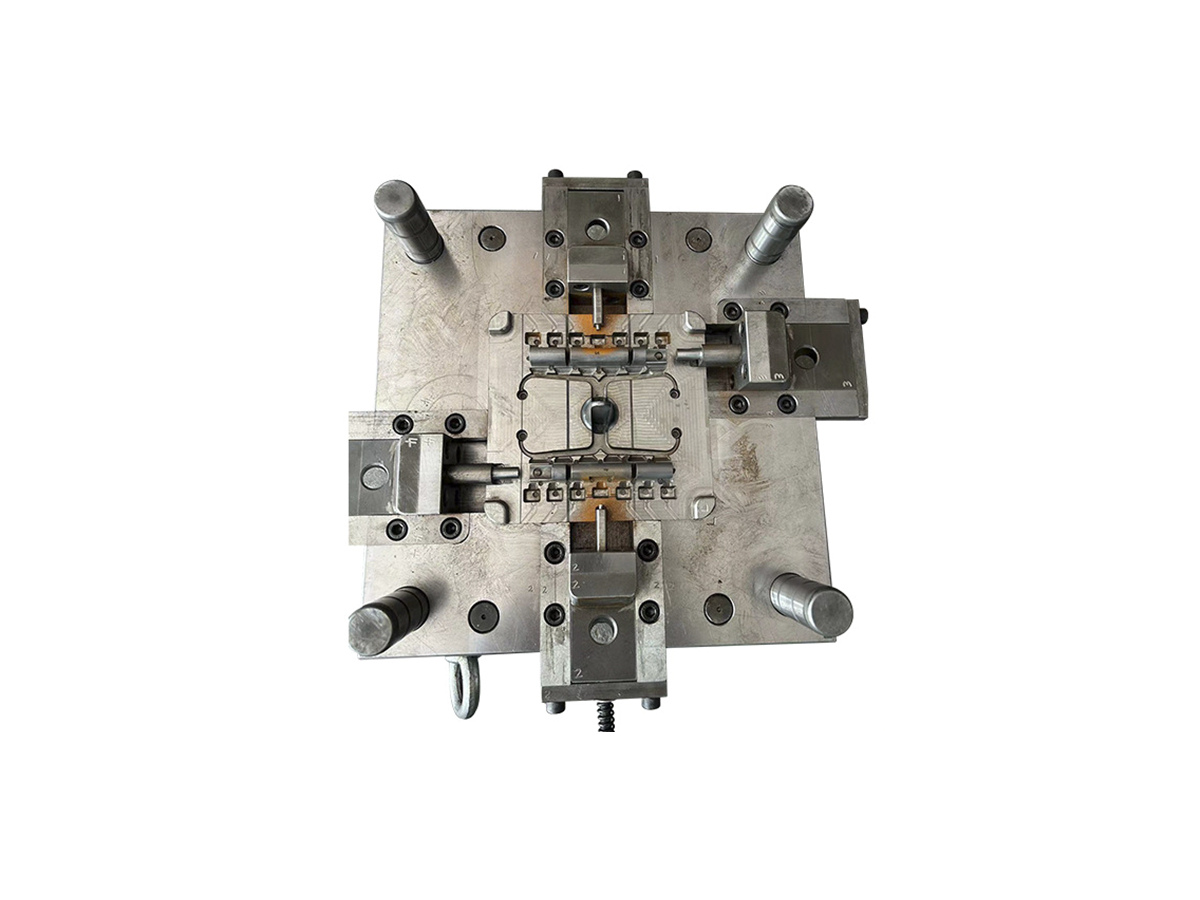

تُعدّ الأدوات (Tooling) العمود الفقري لكل عملية سباكة أو قولبة دقيقة. سواء كنت تنتج ملايين القطع المصبوبة بالضغط أو نماذج أولية منخفضة الكمية، فإن اختيار مواد القوالب والعدد (Tool and Die Materials) يؤثر مباشرةً على جودة الإنتاج، وعمر القالب، وزمن الدورة، وكفاءة التكلفة. في Neway، تم تصميم خدمات تصنيع الأدوات والقوالب لدينا لتتوافق مع حجم إنتاجك، ومادة السباكة، وتوقعات الأداء.

تُعدّ الأدوات (Tooling) العمود الفقري لكل عملية سباكة أو قولبة دقيقة. سواء كنت تنتج ملايين القطع المصبوبة بالضغط أو نماذج أولية منخفضة الكمية، فإن اختيار مواد القوالب والعدد (Tool and Die Materials) يؤثر مباشرةً على جودة الإنتاج، وعمر القالب، وزمن الدورة، وكفاءة التكلفة. في Neway، تم تصميم خدمات تصنيع الأدوات والقوالب لدينا لتتوافق مع حجم إنتاجك، ومادة السباكة، وتوقعات الأداء.

يوضح هذا الدليل العوامل الحاسمة التي تؤثر على اختيار فولاذ العدد ومواد القوالب المتخصصة، بما في ذلك الاستقرار الحراري، ومقاومة التآكل، والمتانة، وقابلية التشغيل، وعمر الخدمة ضمن ظروف تصنيع واقعية.

لماذا يُعدّ اختيار مواد القوالب والعدد مهمًا؟

يجب أن تتحمل مواد القوالب والعدد الإجهاد الميكانيكي ودرجات الحرارة العالية والهجمات الكيميائية طوال عمرها التشغيلي. قد يؤدي الاختيار غير المناسب إلى التشقق، والتآكل المفرط، وعدم استقرار الأبعاد، وضعف تشطيب السطح على المكوّنات المصبوبة. يضمن الاختيار الصحيح للمواد ما يلي:

اتساق الأبعاد للأجزاء ذات التفاوتات الضيقة

إطالة عمر خدمة القالب (أكثر من 100,000 دورة في سباكة الألومنيوم بالضغط العالي)

تقليل إعادة العمل، والتوقفات، وتكلفة القطعة

تحسين الإنتاجية وقابلية التكرار

متطلبات الأداء الرئيسية لمواد القوالب والعدد

مقاومة الإجهاد الحراري (Thermal Fatigue)

في السباكة بالضغط، يتم حقن الألومنيوم المنصهر (~660°C) أو الزنك (~420°C) أو النحاس (~1085°C) بشكل متكرر داخل قوالب فولاذية. يجب أن تقاوم أدوات القالب تشققات الحرارة (Heat Checking) والصدمة الحرارية والأكسدة. على سبيل المثال، يجب أن تحافظ الأدوات عالية الأداء على سلامتها البنيوية لأكثر من 100,000 دورة حقن للألومنيوم، وعلى الأقل 10,000 دورة للنحاس الأصفر أو البرونز.

مقاومة التآكل والصلادة

ينبغي أن تمتلك سبائك فولاذ العدد صلادة روكويل بين 44–52 HRC (بعد المعالجة الحرارية) لسباكة الألومنيوم بالضغط، أو حتى 60 HRC لقوالب القص والتشكيل على البارد. يضمن ذلك المتانة ضد التآكل الكاشط، والتجويف (Cavitation)، وتدفق المعدن المنصهر.

متانة الصدمات (Impact Toughness)

تحمي المتانة من التكسّر والتشقق أثناء دورات الحرارة والصدمات الميكانيكية. بالنسبة لإدراجات القوالب (Inserts)، تُعد قيم الصدمة (Charpy V-Notch) الأكبر من 20 جول مرغوبة غالبًا، خاصةً للقوالب المعقدة هندسيًا.

قابلية التشغيل وقابلية تلميع السطح

يجب تشغيل تجاويف القوالب الدقيقة باستخدام CNC وتلميعها وفق تفاوتات ضيقة (±0.01 مم) وتشطيبات سطحية دقيقة (Ra < 0.4 µm للأجزاء التجميلية). تقلل المواد ذات قابلية التشغيل الجيدة زمن تصنيع القالب وتحسّن اتساق السطح.

الاستقرار البُعدي

بعد المعالجة الحرارية، تكون المواد منخفضة التشوه ضرورية للحفاظ على دقة تجاويف معقدة. يُعد الانكماش الحجمي أقل من 0.3% بعد التقسية (Post-Hardening) مقبولًا عادةً لأدوات القوالب الدقيقة.

نظرة عامة على مواد القوالب والعدد الشائعة

تقدم Neway مجموعة واسعة من مواد الأدوات المناسبة لأحجام إنتاج مختلفة، وسبائك سباكة متنوعة، وظروف تشغيل متفاوتة.

فولاذ العدد H13

يُقسى إلى: 44–52 HRC

درجة حرارة التشغيل: حتى 600°C

الموصلية الحرارية: ~24 واط/م·كلفن

طاقة صدمة شاربي: ~22–26 جول

التطبيقات: سباكة الألومنيوم بالضغط، سباكة الزنك بالضغط، قولبة الحقن البلاستيكي

يُعد H13 فولاذ العدد الأكثر استخدامًا للأعمال الساخنة (Hot Work) بفضل توازنه الممتاز بين القوة والمتانة ومقاومة الحرارة. وهو معيار صناعي لقوالب سباكة الألومنيوم والزنك.

فولاذ العدد P20

مقسى مسبقًا إلى: 28–32 HRC

قابلية تشغيل وتلميع ممتازة

يُستخدم لـ: قوالب النماذج الأولية، سباكة اليوريثان، أدوات التشغيل قصير المدى

درجة حرارة التشغيل: أقل من 400°C

يُعد P20 خيارًا اقتصاديًا للقوالب متوسطة الصلادة وقوالب الحقن التي لا تتطلب صلادة عالية أو مقاومة حرارية قصوى.

فولاذ العدد D2

يُقسى إلى: 58–62 HRC

محتوى كروم مرتفع (~12%) لمقاومة التآكل

ضعيف في مقاومة الإجهاد الحراري والمتانة

مثالي لـ: قوالب التشغيل على البارد، القص (Blanking)، وقوالب التشذيب (Trim Dies) للصفائح الرقيقة

D2 ممتاز للبيئات عالية الاحتكاك، لكنه غير مناسب للسباكة عالية الحرارة أو الأدوات التي تتعرض لدورات حرارية متكررة.

فولاذ العدد A2

يُقسى إلى: 56–60 HRC

استقرار بُعدي جيد وقابلية تشغيل جيدة

مقاومة صدمات متوسطة

يُستخدم لـ: قوالب عامة، أدوات تشكيل، وإدراجات

يجمع A2 بين مقاومة التآكل والمتانة في تطبيقات درجات الحرارة المنخفضة.

نحاس-بيريليوم (BeCu)

الصلادة: 35–45 HRC

الموصلية الحرارية: حتى 110 واط/م·كلفن

قابلية تلميع ممتازة ومقاومة للتآكل

يُستخدم لـ: دبابيس القلب (Core Pins)، المنزلقات، والإدراجات في قوالب الحقن أو سباكة الزنك

يُعد BeCu مثاليًا للمناطق التي تحتاج إلى تبديد حرارة سريع أو تشطيب سطحي دقيق، خاصةً عندما تكون كفاءة التبريد عاملًا حاسمًا.

فولاذ العدد S7

يُقسى إلى: 54–56 HRC

مقاومة صدمات استثنائية

متانة عالية دون هشاشة

التطبيقات: قوالب التشذيب، أدوات الختم، القوالب ذات الصدمات المتكررة

يُستخدم S7 للأدوات التي تتعرض لصدمات ميكانيكية متكررة أكثر من تعرضها لدورات حرارية.

كربيد التنجستن

الصلادة: >80 HRC

قوة انضغاط عالية ومقاومة ممتازة للتآكل

متانة منخفضة؛ هش تحت الصدمات

يُستخدم لـ: إدراجات عالية التآكل، قوالب التشذيب، أدوات القص طويلة العمر

يُعد الكربيد الأنسب لبيئات التآكل الشديد وعمليات التشذيب طويلة التشغيل.

إنكونيل 718 (Inconel 718)

سبيكة فائقة أساسها النيكل

مقاومة الشد: حتى 1240 ميغاباسكال عند 700°C

مقاومة ممتازة للزحف والأكسدة

يُستخدم لـ: سباكة سبائك النحاس، إدراجات قلوب حرارية

يصبح الإنكونيل ضروريًا في قوالب التشغيل الساخن وتطبيقات النحاس/النحاس الأصفر عالية الحرارة عندما تفشل السبائك الفولاذية التقليدية بسرعة.

كيفية اختيار مادة الأداة المناسبة

يمكن للمعايير التالية أن توجه اختيار المادة لتصميم القالب:

المعيار | المادة الموصى بها |

|---|---|

معدن السباكة: ألومنيوم/زنك | H13 أو P20 (للإنتاج منخفض الكمية) |

معدن السباكة: نحاس/نحاس أصفر | Inconel 718، وإدراجات BeCu |

عمر القالب: <100,000 طلقة | P20، A2، S7 |

عمر القالب: >500,000 طلقة | H13، كربيد، إنكونيل |

تشطيب السطح حرج | BeCu، P20 |

تفاوتات ضيقة وتلميع | BeCu، A2 |

نماذج أولية بميزانية محدودة | P20 أو فولاذ مقسّى مسبقًا |

سيقوم فريق الهندسة لدى Neway بتحليل درجة حرارة الدورة، والتمدد الحراري، وهندسة الجزء، وعمر الخدمة المتوقع لاختيار أو التوصية بمادة القالب والعدد الأنسب لمشروعك.

تكامل تصنيع القوالب والإنتاج في Neway

توفر Neway حلول أدوات كاملة من الفكرة إلى الإنتاج:

استشارة التصميم مع تحليل DFM ومحاكاة تدفق القالب

تشغيل CNC وEDM بدقة ±0.01 مم

المعالجة الحرارية والتلميع

تكامل الأدوات مع عمليات السباكة بما في ذلك التشغيل اللاحق والتشطيب

التجميع وخدمات تجديد القوالب لإعادة الاستخدام في مشاريع متعددة

سواء كان مشروعك يتطلب تصنيعًا منخفض الكمية أو إنتاجًا كميًا، فإن أنظمة القوالب لدينا مصممة لتحقيق الاعتمادية والدقة والتحكم في التكلفة.

الخلاصة

يُعد اختيار مادة القالب والعدد المناسبة أساسًا للتصنيع الناجح والفعال وطويل العمر. يمكنك تقليل مخاطر الإنتاج والتكلفة بشكل كبير من خلال مواءمة مادة الأداة مع سبيكة السباكة، ودرجة حرارة الدورة، وعمر القالب، وهندسة الجزء. بفضل خبرتنا العميقة في فولاذ العدد وتصنيع القوالب، تساعدك Neway على تبسيط التصنيع من التصميم وحتى الإنتاج واسع النطاق.

للحصول على إرشاد هندسي أو عرض سعر لحلول القوالب، تواصل مع Neway اليوم.