التشغيل باستخدام CNC أم الصب: اختيار أفضل طريقة تصنيع

مقدمة

يُعد اختيار طريقة التصنيع المثلى قرارًا حاسمًا في تطوير المنتجات الحديثة. تُعتبر كلٌّ من التشغيل باستخدام ماكينات التحكم الرقمي بالحاسوب (CNC) وصب المعادن من أكثر العمليات استخدامًا، إذ يقدم كل منهما مزايا فريدة من حيث التكلفة والدقة ومرونة التصميم وكفاءة الإنتاج. ومع ذلك، تعتمد ملاءمتهما بشكل كبير على عوامل مثل هندسة الجزء وحجم الإنتاج وأداء المادة ووقت التسليم.

تقدم هذه المقالة مقارنة هندسية بين التشغيل CNC والسباكة. وسترشد المصنّعين عبر أهم الاعتبارات—لمساعدتهم على اختيار أفضل طريقة لتحسين تكلفة الإنتاج، وتلبية متطلبات التصميم، وضمان جودة المنتج على المدى الطويل.

فهم عمليات التشغيل CNC والسباكة

لاختيار طريقة التصنيع الأنسب، من الضروري فهم الفروقات الجوهرية بين التشغيل CNC والسباكة. إذ يقدم كل منهما قدرات مختلفة تؤثر على مرونة التصميم، وأداء المادة، والتكلفة، وقابلية التوسع في الإنتاج.

ما هو التشغيل باستخدام CNC

التشغيل باستخدام CNC هو عملية تصنيع طرحية (Subtractive) تقوم فيها أدوات مُتحكم بها بالحاسوب بإزالة المادة بدقة من قطعة خام صلبة. يشمل ذلك عمليات التفريز والخراطة والثقب والتجليخ وغيرها، ما يتيح تحقيق تفاوتات (Tolerances) دقيقة جدًا وتشطيبات سطحية ممتازة.

يدعم التشغيل CNC نطاقًا واسعًا من المواد، بما في ذلك المعادن (مثل الألومنيوم والفولاذ والتيتانيوم) والبلاستيك والمواد المركبة. ويُستخدم على نطاق واسع في:

مكوّنات الطيران التي تتطلب دقة استثنائية

الأجهزة الطبية

قواعد القوالب والعدد (Tooling)

الإنتاج منخفض الكمية أو النماذج الأولية حيث تتكرر تغييرات التصميم

وبما أنه لا يتطلب قالب صب، يتفوق التشغيل CNC في التصنيع منخفض الكمية وبيئات المنتجات عالية التنوع (High-Mix).

ما هو صب المعادن

صب المعادن هو عملية تشكيل يتم فيها سكب المعدن المنصهر داخل قالب ثم يُترك ليتصلب بالشكل المطلوب. تتيح هذه العملية إنتاج أجزاء قريبة من الشكل النهائي (Near-Net Shape)، ما يقلل هدر المادة بشكل ملحوظ.

تشمل طرق الصب الشائعة:

السباكة بالقوالب عالية الضغط (HPDC): مثالية للأجزاء رقيقة الجدران والمعقدة مع أحجام إنتاج كبيرة.

السباكة بالجاذبية: مناسبة للإنتاج متوسط الحجم مع استثمار متوسط في القوالب.

السباكة بالرمل: مرنة واقتصادية للمكوّنات الكبيرة والنماذج الأولية.

السباكة الاستثمارية: تمكّن إنتاج أجزاء عالية التفاصيل مع تشطيب سطحي ممتاز.

تُستخدم السباكة كثيرًا في:

توفر السباكة حرية تصميمية عالية للغاية، ما يسمح بهندسات داخلية معقدة وبُنى مدمجة يصعب أو يستحيل تحقيقها بالتشغيل وحده.

مقارنة التكلفة: التشغيل CNC مقابل السباكة

يتطلب اختيار العملية الأكثر كفاءة من حيث التكلفة فهمًا متعمقًا لاختلافات التشغيل CNC والسباكة من حيث العِدّة، واستهلاك المادة، وتكلفة الإنتاج لكل قطعة، والمعالجة اللاحقة. لكل عملية محركات تكلفة خاصة يجب موازنتها مع أهداف المشروع.

تكاليف العِدّة والإعداد

يتطلب التشغيل CNC حدًا أدنى من العِدّة. يكفي عادةً استخدام أدوات القطع وتجهيزات التثبيت (Workholding Fixtures)، ما يجعله مثاليًا للتصنيع منخفض الكمية، والنماذج الأولية، أو الأجزاء التي تتغير تصاميمها كثيرًا. لا توجد حاجة لقوالب أو إسطمبات باهظة—وتكون تكاليف الإعداد منخفضة وزمن التنفيذ قصيرًا.

في المقابل، تتطلب السباكة غالبًا استثمارًا كبيرًا في العِدّة:

قوالب HPDC قد تتراوح بين 20,000 دولار وأكثر من 100,000 دولار حسب التعقيد.

السباكة بالجاذبية والسباكة بالرمل أقل تكلفة، لكنها لا تزال تمثل تكلفة أولية ملحوظة.

لذلك، للأحجام المنخفضة أو القطع الفردية، يكون التشغيل CNC عادةً أقل تكلفة من حيث الإعداد الإجمالي.

تكلفة الإنتاج لكل قطعة

يتحدد اتجاه تكلفة القطعة بشكل كبير حسب حجم الدفعة.

التشغيل CNC يتضمن أزمنة تشغيل طويلة نسبيًا، خاصة للهندسات المعقدة، ما يرفع تكلفة الماكينة والعمالة. يكون ذلك مقبولًا للدفعات الصغيرة، لكنه يصبح مكلفًا جدًا في الإنتاج الكبير.

السباكة—وخاصة HPDC—تُحقق تكلفة قطعة منخفضة للغاية عند الإنتاج الكبير، إذ تُقاس أزمنة الدورة بالثواني ويمكن للقوالب إنتاج آلاف إلى ملايين القطع قبل التآكل.

بشكل عام:

إنتاج منخفض الكمية = التشغيل CNC أكثر اقتصادية

إنتاج عالي الكمية = السباكة تتفوق في كفاءة التكلفة

استغلال المادة والهدر

التشغيل CNC عملية طرحية—تزيل مادة لتكوين الشكل النهائي. غالبًا ما ينتج عن ذلك هدر كبير، خاصة للأجزاء ذات التجاويف الداخلية الكبيرة أو الهندسات المعقدة. يجب احتساب تكلفة المادة المهدورة، خصوصًا عند استخدام سبائك باهظة مثل التيتانيوم أو سبائك النحاس.

السباكة تشكل الجزء مباشرةً إلى شكل قريب من النهائي، ما يزيد كفاءة استخدام المادة ويقلل الهدر. كما أن تقنيات مثل السباكة بالقوالب منخفضة الضغط تُحسن المردود وتقلل الفاقد.

تكاليف المعالجة اللاحقة

التشغيل CNC ينتج أجزاء عالية الدقة مع تشطيب سطحي ممتاز مباشرةً من الماكينة، وغالبًا ما تتطلب العديد من المكوّنات حدًا أدنى أو لا تتطلب أي معالجة لاحقة.

أما الأجزاء المصبوبة فقد تتطلب غالبًا:

تشغيلًا لاحقًا لتحقيق التفاوتات الضيقة

معالجات سطحية مثل الأنودة أو الطلاء بالمسحوق أو الطلاء لتحقيق المظهر المطلوب ومقاومة التآكل

على سبيل المثال، غالبًا ما تكون التشطيبات السطحية الفاخرة ضرورية لـ هياكل الإلكترونيات الاستهلاكية.

لذا، رغم أن السباكة توفر تكلفة قطعة أقل عند الحجم الكبير، يجب إدراج نفقات المعالجة اللاحقة ضمن مقارنة التكلفة الإجمالية.

اعتبارات الأداء والتصميم

إلى جانب التكلفة، يجب على المهندسين مقارنة التشغيل CNC والسباكة من حيث الدقة، والخواص الميكانيكية، ومرونة التصميم، والاتساق. يجب أن تتوافق العملية الصحيحة مع الميزانية ومتطلبات الوظيفة والجودة.

التفاوتات وتشطيب السطح

يقدم التشغيل CNC دقة رائدة في الصناعة.

التفاوتات النموذجية ±0.01 مم أو أفضل، ما يجعله خيارًا مثاليًا لمكوّنات الطيران الحرجة، وغرسات الطب، والعدد الدقيقة.

يمكن لتشطيب السطح في التفريز أو الخراطة CNC تحقيق Ra بين 0.4–1.6 ميكرومتر دون تلميع إضافي.

بالمقابل، تحسنت عمليات السباكة—وخاصة HPDC—بشكل ملحوظ من حيث الدقة وجودة السطح.

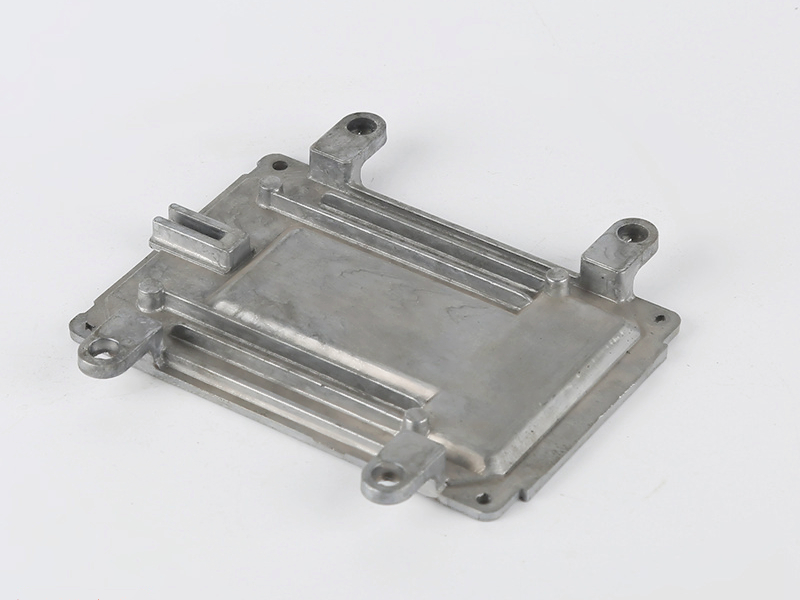

أجزاء HPDC قد تحقق تفاوتات ±0.1–0.2 مم وتشطيبًا جيدًا، مناسبًا لمكوّنات محركات السيارات وهياكل الإلكترونيات الاستهلاكية.

السباكة الاستثمارية توفر أجزاء قريبة من الشكل النهائي مع تفاصيل دقيقة وسطح أنعم مقارنة بالسباكة بالرمل.

لذلك، للأجزاء فائقة الدقة يظل التشغيل CNC متفوقًا. أما لمتطلبات الدقة المتوسطة، فتقدم تقنيات السباكة الحديثة بدائل اقتصادية فعّالة.

تعقيد التصميم

توفر السباكة حرية تصميم استثنائية.

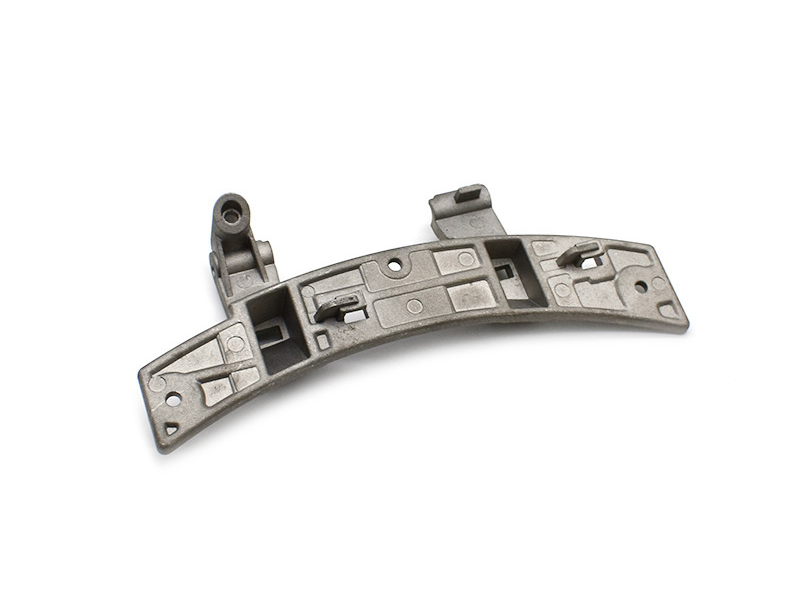

الهندسات المعقدة، والتجاويف الداخلية، والجدران الرقيقة، والميزات المدمجة يمكن تحقيقها بسهولة عبر عمليات مثل HPDC أو السباكة بالجاذبية.

تتيح السباكة الاستثمارية تصاميم معقدة مع حد أدنى من التشغيل.

في المقابل، يتفوق التشغيل CNC في الأشكال البسيطة إلى المتوسطة التعقيد عندما تكون الدقة عالية مطلوبة. لكنه يواجه صعوبة في الميزات الداخلية التي تتطلب إعدادات متعددة المحاور أو أدوات خاصة، ما يرفع التكلفة بسرعة للهندسات المعقدة.

للأجزاء مثل مشتتات حرارة LED أو أغلفة المضخات المعقدة، قد تكون السباكة غالبًا الحل الأكثر جدوى أو حتى الخيار الوحيد عمليًا.

الخواص الميكانيكية

تكون الخواص الميكانيكية للأجزاء المشغّلة CNC أفضل غالبًا لأن سلامة المادة الأساسية تبقى كما هي.

تحافظ السبائك عالية المتانة على خصائصها المعدنية الأصلية، ما يوفر مقاومة كلل ومتانة ممتازتين.

يُعد التشغيل CNC مناسبًا للأجزاء المعرضة لأحمال ميكانيكية عالية أو إجهادات دورية.

يمكن للسباكة تحقيق خواص جيدة أيضًا، خاصة عند استخدام سبائك ألومنيوم عالية المتانة أو سبائك النحاس مع ضبط عملية جيد.

تحسّن السباكة بالقوالب منخفضة الضغط كثافة المادة وتقلل المسامية.

لكن الأجزاء المصبوبة قد تُظهر مقاومة كلل أقل مقارنةً بالأجزاء المشغلة بسبب عيوب مجهرية ناتجة عن التصلب.

للتطبيقات الإنشائية أو المكوّنات الحرجة جدًا، يمنح التشغيل CNC ميزة واضحة في الأداء الميكانيكي.

قابلية التكرار واتساق الجودة

يوفر التشغيل CNC قابلية تكرار ممتازة، إذ تضمن العمليات المُتحكم بها بالحاسوب اتساق القطعة عبر دفعات الإنتاج.

يتم التحقق من الدقة البعدية عبر الفحص الدقيق وآلات القياس ثلاثية الأبعاد (CMM).

أما اتساق السباكة فيعتمد بشكل كبير على جودة القالب، والتحكم بالعملية، وخبرة المسبك.

تقدم HPDC اتساقًا عاليًا في الإنتاج واسع النطاق، لكن قد تحدث فروقات بسبب تآكل القالب وتقلبات العملية.

للقطاعات التي تتطلب معايير جودة صارمة—مثل الطيران والطب والسيارات عالية المتطلبات—يبقى التشغيل CNC خيارًا مفضلاً.

متى تختار التشغيل CNC ومتى تختار السباكة

يعتمد الاختيار بين التشغيل CNC والسباكة على مزيج من حجم الإنتاج وتعقيد الجزء ووقت التسليم وإجمالي تكلفة الامتلاك (TCO). يقدم هذا القسم إرشادات واضحة لاختيار الطريقة الأكثر كفاءة من حيث التكلفة وفق اعتبارات تصنيع واقعية.

حجم الإنتاج ووقت التسليم

يُعد حجم الإنتاج غالبًا العامل الأهم في اختيار العملية.

لـ الإنتاج منخفض الكمية أو النماذج الأولية (من 1 إلى 1,000 وحدة)، يوفر التشغيل CNC مرونة وسرعة تنفيذ. لا حاجة لقوالب باهظة، ما يجعله مناسبًا لزمن تسليم قصير أو تصميم يتطور بسرعة.

لـ الإنتاج عالي الكمية (10,000+ وحدة)، تكون السباكة—خصوصًا HPDC—أكثر اقتصادية بكثير. بعد توزيع تكلفة العِدّة، تنخفض تكلفة القطعة بشكل كبير، ما يجعل السباكة خيارًا مفضلًا للإنتاج الكمي.

في كثير من الحالات، تستفيد مشاريع التصنيع منخفض الكمية من نهج هجين: يتم تشغيل النماذج الأولية CNC ثم الانتقال إلى السباكة بعد تثبيت التصميم والتحقق منه.

هندسة الجزء ووظيفته

تؤثر الهندسة ومتطلبات الوظيفة بشكل كبير على اختيار العملية.

السباكة تتفوق في إنتاج الأجزاء المعقدة أو المجوفة أو شديدة التكامل—مثل هياكل الإلكترونيات الاستهلاكية أو مشتتات حرارة LED—والتي قد يكون تشغيلها مكلفًا جدًا أو غير ممكن عمليًا.

التشغيل CNC مثالي للمكوّنات عالية الدقة والحاملة للأحمال التي تتطلب تفاوتات ضيقة، مثل حوامل الطيران، أو إدخالات القوالب، أو الأجهزة الطبية.

في التجميعات ذات المتطلبات المختلطة، غالبًا ما يجمع المهندسون بين العمليتين—على سبيل المثال: صب الغلاف وتشغيل الواجهات الحرجة CNC.

إجمالي تكلفة الامتلاك (TCO)

يشمل TCO جميع التكاليف المرتبطة بالجزء: العِدّة، والإنتاج، والفحص، والمعالجة اللاحقة، والصيانة، وأداء دورة الحياة.

السباكة تقدم تكلفة قطعة أقل للإنتاج العالي، لكنها تتطلب عِدّة أولية أعلى ومتطلبات فحص أكبر لضبط اتساق الجودة.

التشغيل CNC يرفع تكلفة القطعة، لكنه يوفر اتساقًا أعلى ويقلل مخاطر الجودة للأجزاء الحرجة.

يجب نمذجة عوامل مثل المردود والهدر وعمر العِدّة ومخاطر الضمان عند تقييم TCO. وفي الصناعات شديدة التنظيم—مثل الطيران أو الطب—قد يثبت التشغيل CNC أنه أكثر كفاءة من حيث التكلفة عند احتساب مخاطر دورة الحياة.

دراسة حالة: مثال مقارن

المعيار | التشغيل CNC | السباكة |

|---|---|---|

تكلفة العِدّة | منخفضة | متوسطة إلى مرتفعة |

تكلفة القطعة | مرتفعة (دفعات صغيرة) | منخفضة (دفعات كبيرة) |

التفاوتات | عالية جدًا (±0.01 مم) | متوسطة إلى عالية (HPDC ±0.1–0.2 مم) |

مرونة التصميم | متوسطة | عالية جدًا |

تشطيب السطح | ممتاز (Ra ≤ 1.6 ميكرومتر) | جيد إلى ممتاز (HPDC، استثماري) |

وقت التسليم | قصير | متوسط |

الأفضل لـ | أجزاء عالية الدقة، سلاسل صغيرة | أشكال معقدة، إنتاج كمي |

من خلال تطبيق مصفوفة القرار المنهجية هذه، يمكن للمهندسين اختيار طريقة التصنيع الأنسب بثقة وفقًا للأهداف التقنية والتجارية للمشروع.