Inspektion und Qualitätssicherung

Prüfung und Qualitätssicherung kundenspezifischer Teile

Der Test- und Qualitätssicherungsservice von Neway für kundenspezifische Teile stellt sicher, dass jede Komponente die höchsten Leistungs- und Haltbarkeitsstandards erfüllt. Durch strenge Tests und gründliche Inspektionsverfahren überprüfen wir Maßhaltigkeit, Materialintegrität und funktionale Zuverlässigkeit, um fehlerfreie und hochwertige Teile zu liefern.

Koordinatenmessmaschine (CMM)

Eine Koordinatenmessmaschine (CMM) gewährleistet die Qualität kundenspezifischer Teile durch präzise Messung von Abmessungen, Geometrien und Oberflächenprofilen gemäß den Designvorgaben. Sie erkennt Abweichungen und sichert Genauigkeit bei Druckguss, CNC-Bearbeitung und Prototyping. CMM verbessert die Konsistenz, reduziert Fehler und hält enge Toleranzen ein – unverzichtbar für hochpräzise Kupfer-Messing-Teile in der Fertigung.

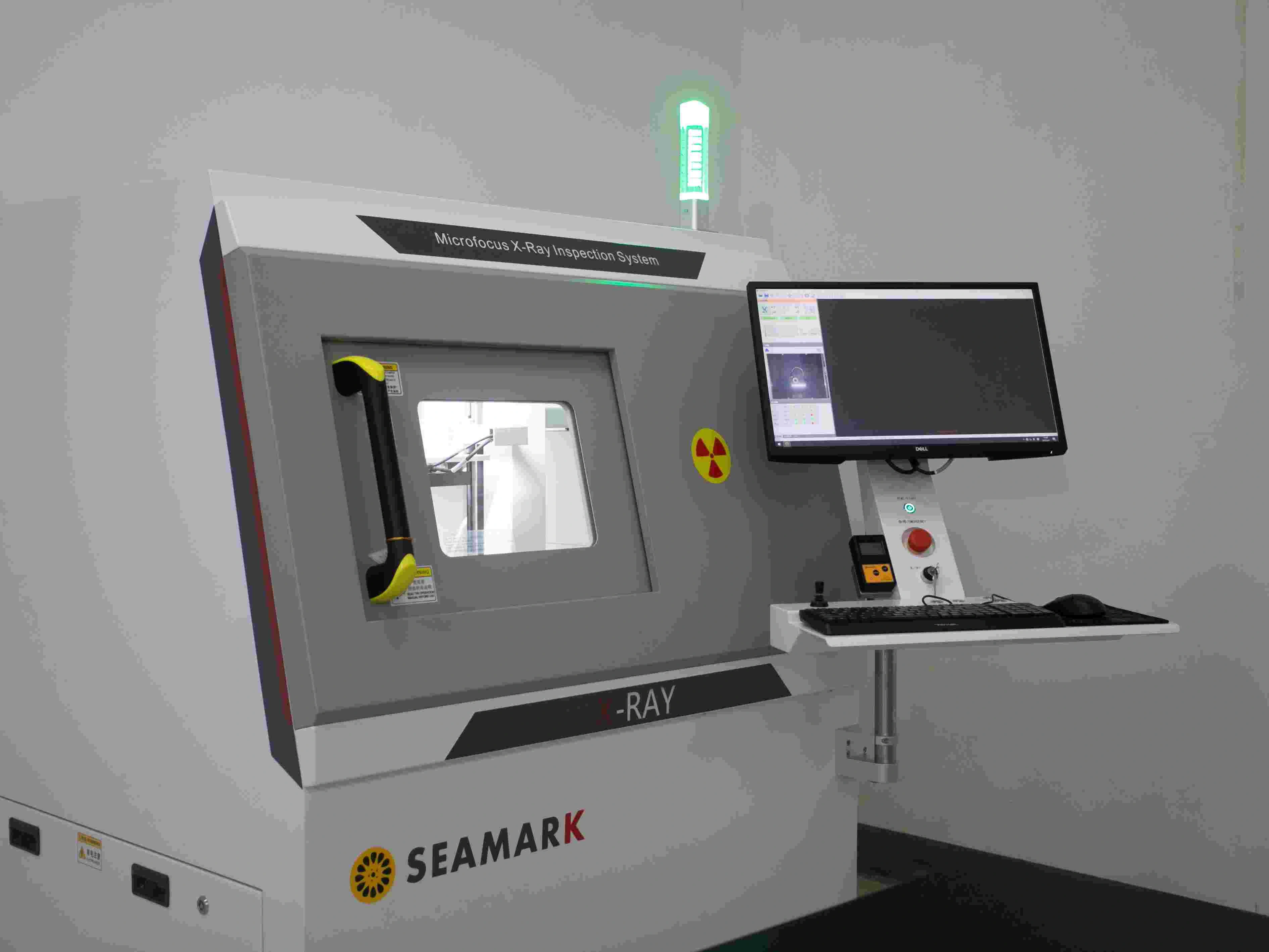

Röntgeninspektion

Die Röntgeninspektion ist eine zerstörungsfreie Prüfmethode, die interne Defekte, Porosität, Risse und Hohlräume in kundenspezifischen Metallteilen erkennt. Sie gewährleistet strukturelle Integrität, Zuverlässigkeit und Einhaltung von Qualitätsstandards bei Druckguss, CNC-Bearbeitung und Präzisionsfertigung. Durch das Aufdecken versteckter Fehler verbessert die Röntgeninspektion Produktsicherheit und Leistung.

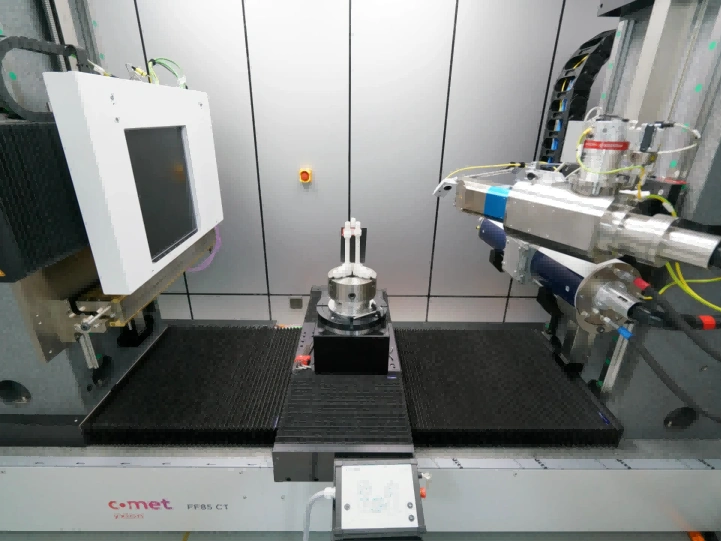

450KV Linienarray Industrielle Computertomographie (CT)

Die 450KV Linienarray Industrielle CT ist ein leistungsstarkes Bildgebungssystem, das für die präzise Qualitätskontrolle bei kundenspezifischen Metallteilen eingesetzt wird. Sie liefert detaillierte innere Scans und erkennt Defekte wie Porosität, Einschlüsse und strukturelle Inkonsistenzen, ohne die Komponenten zu beschädigen. Diese fortschrittliche CT-Technologie gewährleistet Genauigkeit, Konsistenz und Zuverlässigkeit im Druckguss, der CNC-Bearbeitung und der Präzisionsfertigung.

Glow Discharge Massenspektrometer (GDMS)

Das Glow Discharge Massenspektrometer (GDMS) ist ein hochpräzises Analysetool zur Verifikation ultra-reiner Legierungen im Metallguss. Es erkennt Spurenelemente, Verunreinigungen und Materialzusammensetzung mit außergewöhnlicher Genauigkeit und sichert so eine überlegene Qualitätskontrolle für Druckguss-, CNC-Bearbeitungs- und Präzisionsfertigungsanwendungen.

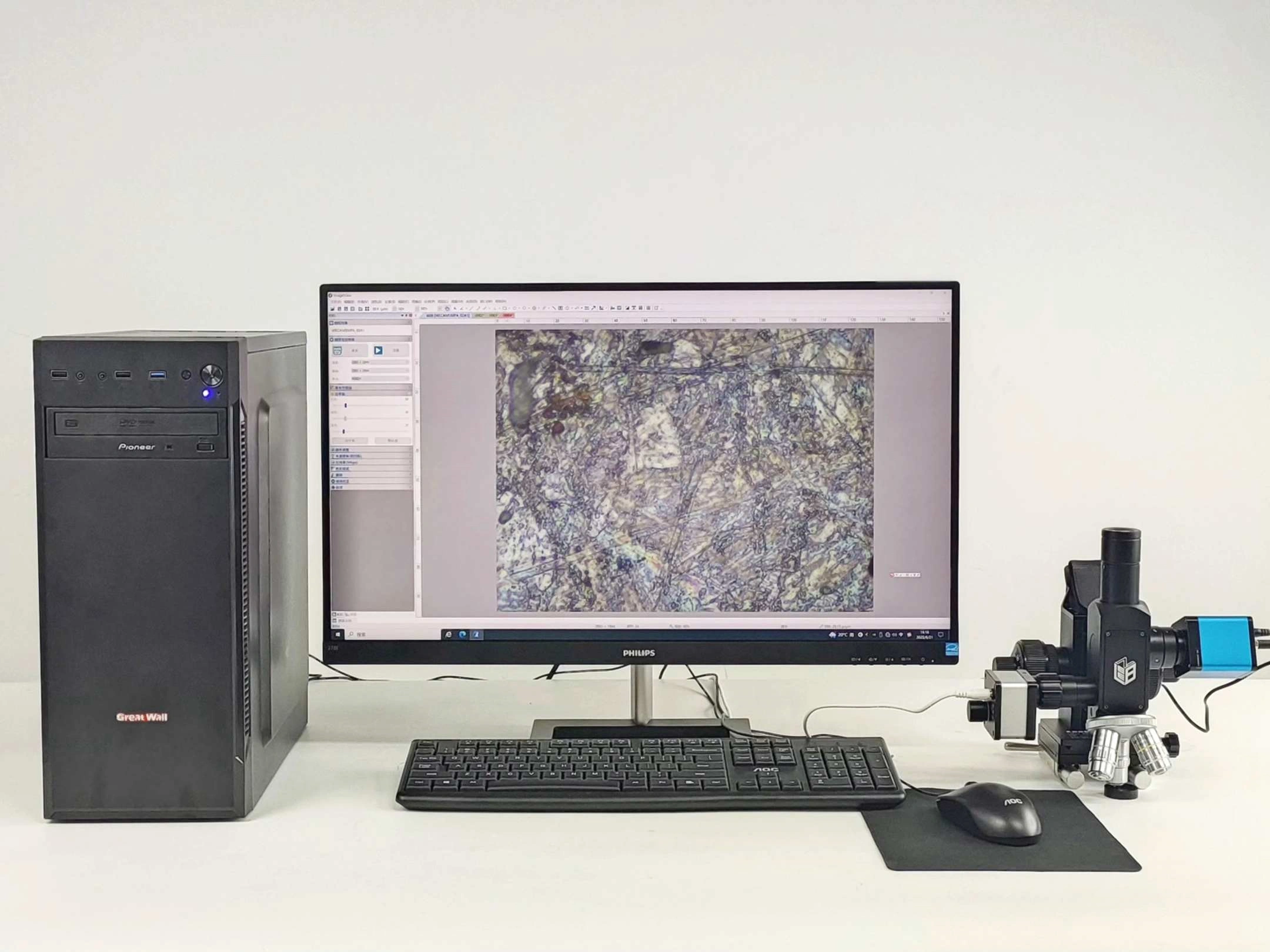

Metallografische Mikroskopie

Die metallografische Mikroskopie ist eine entscheidende Technik zur Analyse der Mikrostruktur kundenspezifischer Metallkomponenten und gewährleistet eine fehlerfreie Fertigung. Sie untersucht Korngröße, Phasenverteilung und Materialkonsistenz und identifiziert Fehler, die mechanische Eigenschaften und Leistung bei Druckguss, CNC-Bearbeitung und Präzisionsfertigung beeinflussen.

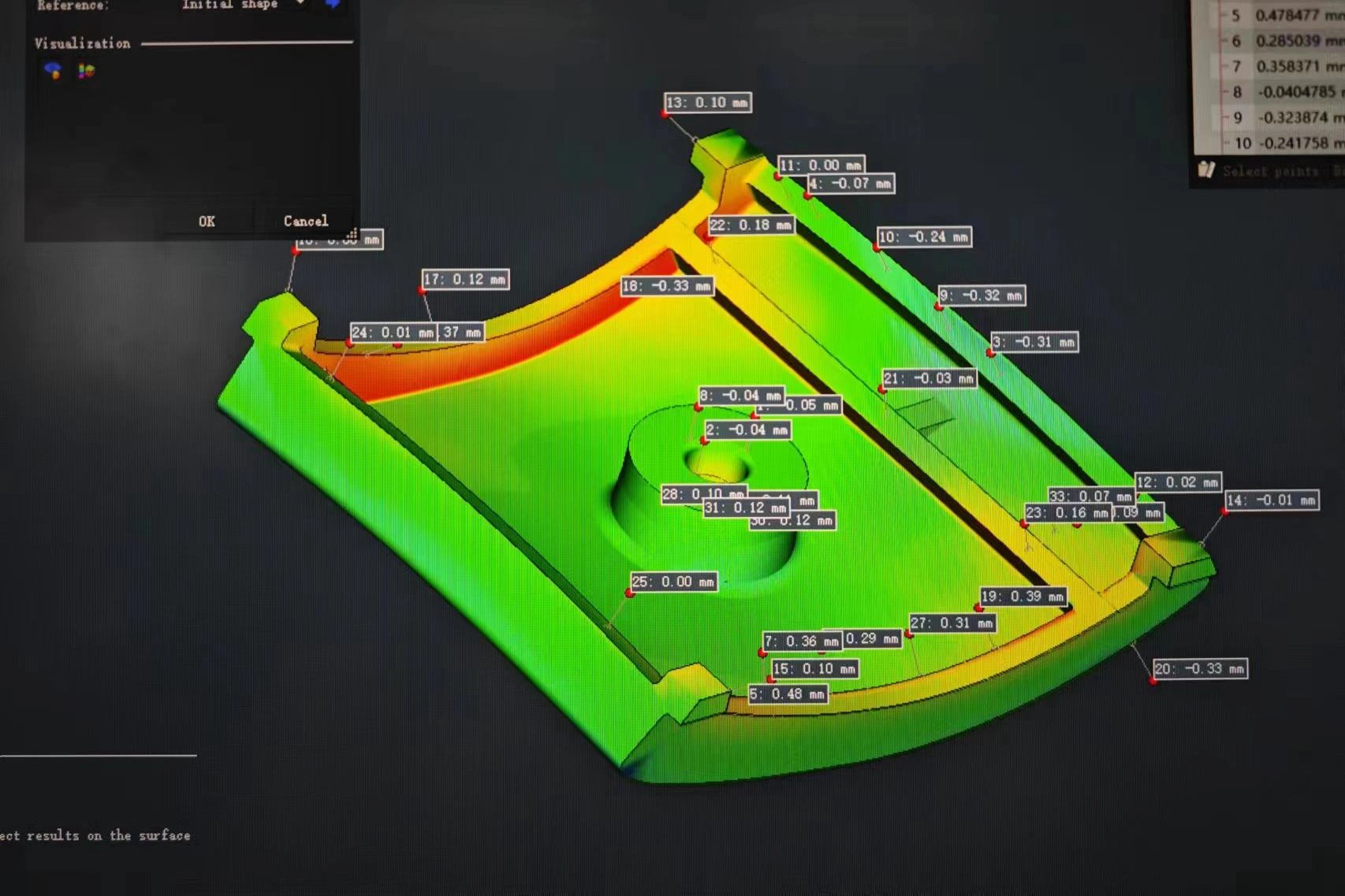

3D-Scan-Messgerät

Die 3D-Scan-Messtechnologie ermöglicht hochpräzise Messungen für die kundenspezifische Fertigung, indem sie detaillierte Geometrien von Teilen mit außergewöhnlicher Genauigkeit erfasst. Sie gewährleistet Maßhaltigkeit, erkennt Abweichungen und optimiert die Qualitätskontrolle bei Druckguss, CNC-Bearbeitung und Rapid Prototyping.

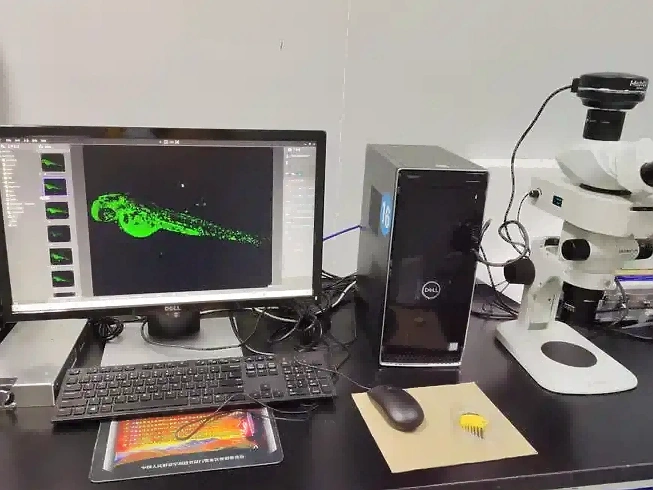

Stereomikroskop

Das Stereomikroskop bietet verbesserte visuelle Inspektionen für Oberflächen- und Strukturanalysen und liefert detaillierte 3D-Bilder von kundenspezifisch gefertigten Teilen. Es erkennt Oberflächenfehler, überprüft feine Details und gewährleistet Qualitätskontrolle in Druckguss-, CNC-Bearbeitungs- und Präzisionsfertigungsanwendungen.

Rasterelektronenmikroskop (REM)

Das Rasterelektronenmikroskop (REM) ermöglicht eine unvergleichliche Oberflächenanalyse zur mikroskopischen Fehlererkennung in kundenspezifischen Metallkomponenten. Es liefert hochvergrößerte Bilder, zeigt mikrostrukturelle Inkonsistenzen, Oberflächenunregelmäßigkeiten und Kontaminationen auf und gewährleistet eine überlegene Qualitätskontrolle bei Druckguss, CNC-Bearbeitung und Präzisionsfertigung.

Direktablesespektrometer

Das Direktablesespektrometer gewährleistet eine genaue Analyse der Legierungszusammensetzung für konsistente Materialqualität im Metallguss und der Bearbeitung. Es detektiert schnell die Elementzusammensetzung, sichert die Einhaltung von Industriestandards, reduziert Materialfehler und verbessert die Qualitätskontrolle bei hochpräzisen Fertigungsanwendungen.

Starten Sie noch heute ein neues Projekt

Frequently Asked Questions

Verwandte Ressourcen erkunden

Copyright © 2026 Diecast Precision Works Ltd.All Rights Reserved.