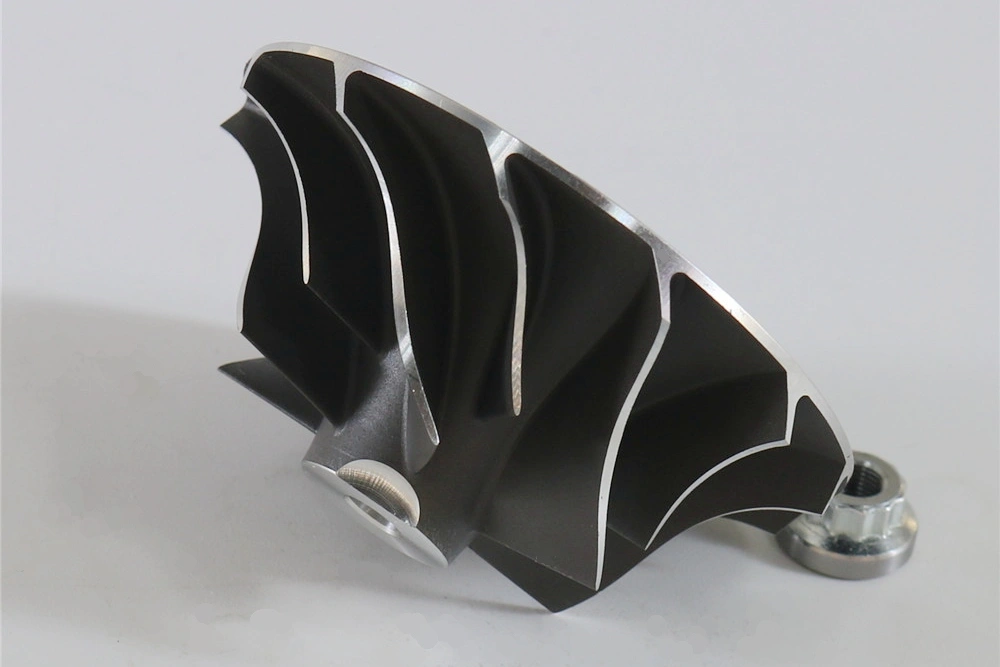

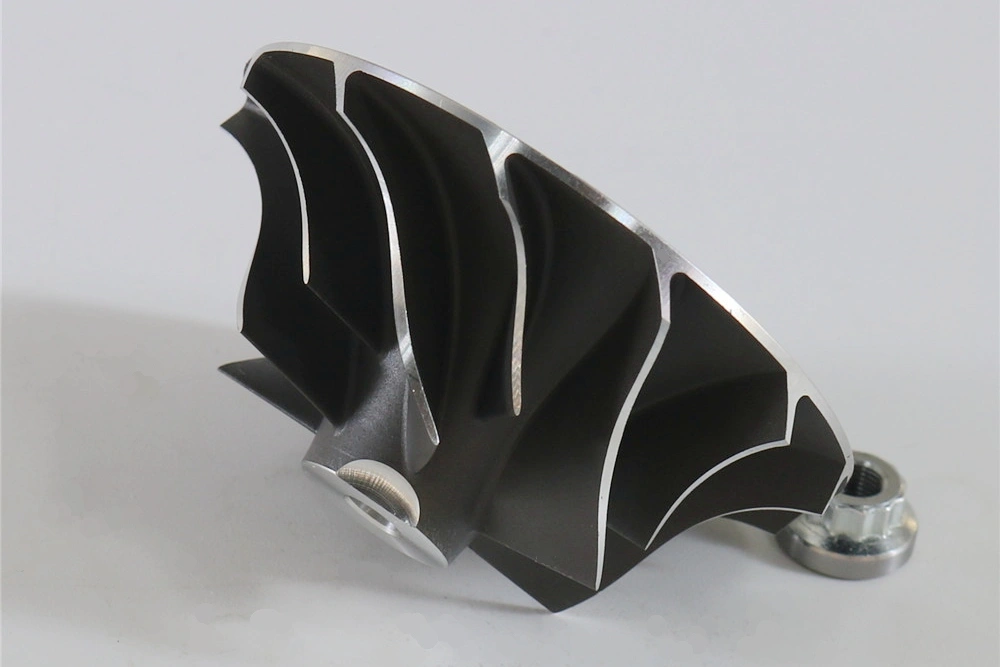

Nachbearbeitung für kundenspezifische Druckgussteile

Unsere Nachbearbeitung für kundenspezifische Druckgussteile umfasst wesentliche Verfahren wie Nachbearbeitung, Sandstrahlen, Gleitschleifen, Montage, Lackieren, Pulverbeschichtung, Eloxieren und Plasma-Eloxieren. Diese Prozesse verbessern die Oberflächenqualität, Haltbarkeit und Funktionalität und gewährleisten Präzision und hohe Leistung für jedes Teil.

- Nachbearbeitung für Aluminiumguss

- Nachbearbeitung für Zinkguss

- Nachbearbeitung für Kupferguss

- Nachbearbeitung für Werkzeuge und Formen

Senden Sie uns Ihre Entwürfe und Spezifikationen für ein kostenloses Angebot

Alle hochgeladenen Dateien sind sicher und vertraulich

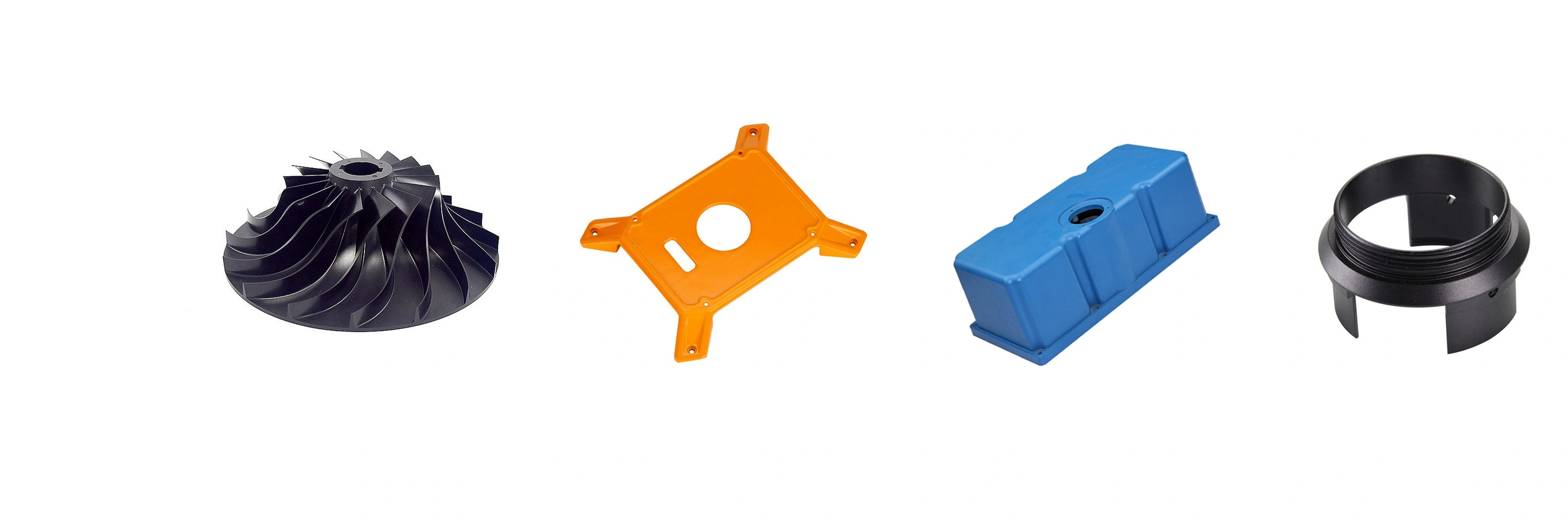

Typische Nachbearbeitung für Druckgussteile

Typische Nachbearbeitungen für Druckgussteile umfassen Nachbearbeitung, Sandstrahlen, Gleitschleifen, Montage, Lackieren, Pulverbeschichtung, Eloxieren und Plasma-Eloxieren. Diese Verfahren verfeinern die Oberfläche, erhöhen die Haltbarkeit und verbessern die Optik, um Präzision, Funktionalität und Langlebigkeit zu gewährleisten.

Vergleich der Nachbearbeitungsverfahren

Nachbearbeitungsverfahren variieren je nach Material, Anwendung und Anforderungen an die Oberfläche. Sandstrahlen und Gleitschleifen sind schnelle und kostengünstige Methoden zur Reinigung und Politur. Eloxieren und Plasma-Eloxieren bieten Korrosionsschutz, während Pulverbeschichtung und Lackieren Haltbarkeit und Ästhetik verbessern. Die Nachbearbeitung stellt enge Toleranzen sicher. Jedes Verfahren balanciert Geschwindigkeit, Kosten und Qualität, um unterschiedlichen Projektanforderungen gerecht zu werden.

Starten Sie noch heute ein neues Projekt

Frequently Asked Questions

Verwandte Blogs erkunden

Verwandte Ressourcen erkunden

Copyright © 2026 Diecast Precision Works Ltd.All Rights Reserved.