Kundenspezifischer Online Kupfer- und Messing-Druckguss Service

Entdecken Sie unseren kundenspezifischen Online Kupfer- und Messing-Druckguss Service, der hochwertigen Metallguss, schnelle Prototypenfertigung und Nachbearbeitungsdienste anbietet. Wir bieten eine breite Palette an Gussmaterialien, um Ihre spezifischen Anforderungen zu erfüllen und präzise Lösungen für Ihre Projekte zu liefern.

- Metallgießerei Service >>

- Schnelle Prototypenfertigung >>

- Nachbearbeitungsservice >>

- Verfügbare Gussmaterialien >>

- Werkzeug- und Formenbau >>

Senden Sie uns Ihre Entwürfe und Spezifikationen für ein kostenloses Angebot

Alle hochgeladenen Dateien sind sicher und vertraulich

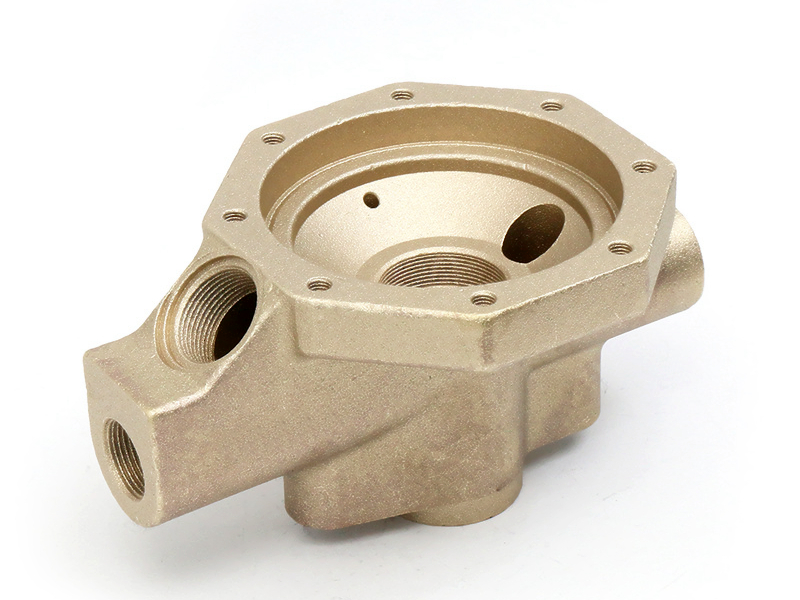

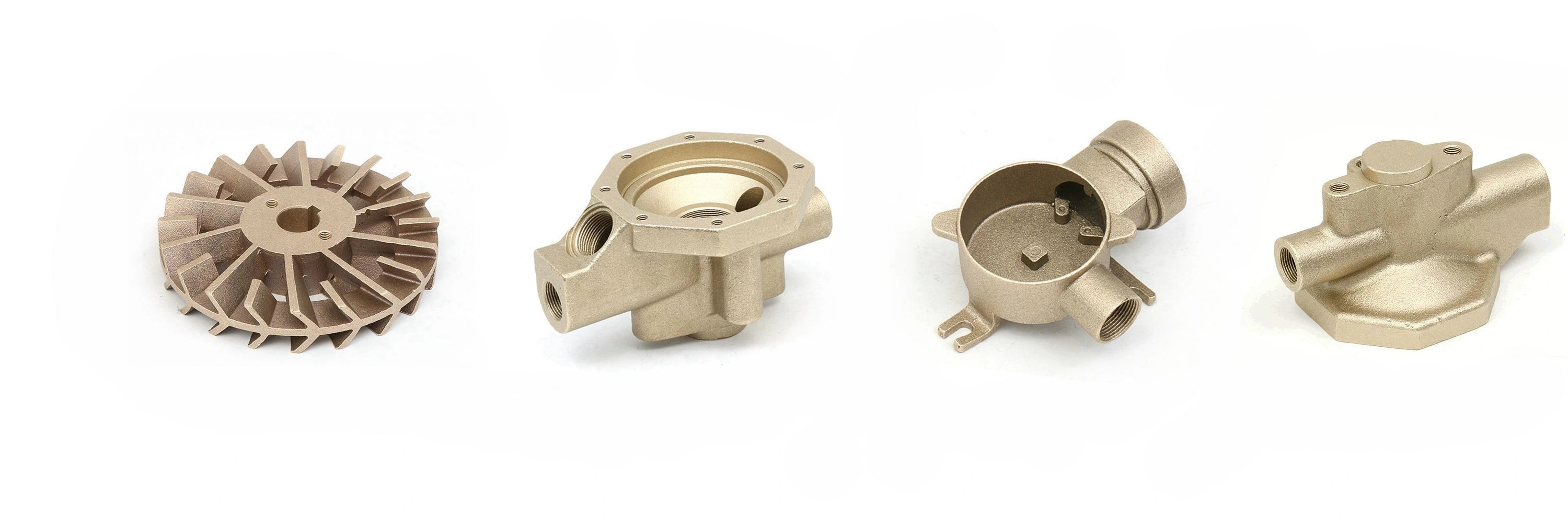

Was ist Kupfer-/Messing-Druckguss?

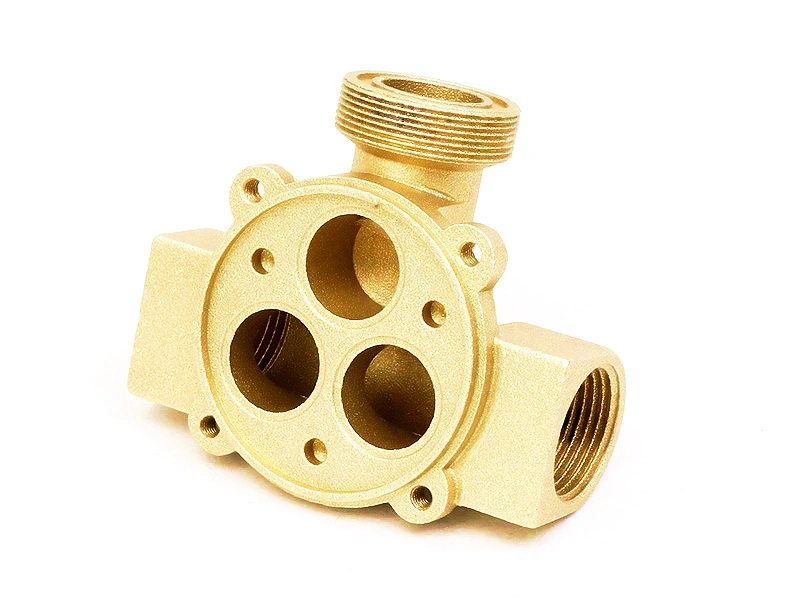

Kupfer-/Messing-Druckguss ist ein Fertigungsverfahren, bei dem geschmolzene Kupfer- oder Messinglegierungen unter hohem Druck in Formen eingespritzt werden, um präzise und langlebige Teile herzustellen. Es wird häufig in Branchen wie Elektro, Automobil und Sanitär aufgrund seiner Stärke und Leitfähigkeit verwendet.

Vorteile von Kupfer-/Messing-Druckgussteilen

Kupfer- und Messing-Druckgussteile bieten wichtige Eigenschaften – Leitfähigkeit bis zu 90 % IACS, Zugfestigkeit über 450 MPa, Korrosionsbeständigkeit von über 500 Stunden im Salzsprühnebeltest und komplexe Detailgüsse unter 0,5 mm – ideal für den Einsatz in Automobil-, Elektro- und Luftfahrtanwendungen.

Typische Kupfer-/Messinglegierungen für den Druckguss

Typische Kupfer-/Messinglegierungen werden im Druckguss aufgrund ihrer Stärke, Haltbarkeit und Korrosionsbeständigkeit weit verbreitet eingesetzt. Beliebte Legierungen wie C87600 (Bronze), C93200 (Lagerbronze) und C36000 (Leicht zu bearbeitendes Messing) bieten Vielseitigkeit für verschiedene industrielle, automobile und maritime Anwendungen.

Typische Oberflächenbehandlung für Kupfergussteile

Typische Oberflächenbehandlungen für Kupfergussteile umfassen Galvanisieren, Pulverbeschichtung, Lackieren, Polieren, Strahlen, Vibrationsfinish, chemisches Ätzen, Klarlackbeschichtung und PVD. Diese Verfahren verbessern Eigenschaften wie Korrosionsbeständigkeit, Oberflächenhärte, Aussehen und Festigkeit und steigern gleichzeitig die Haltbarkeit und Leistung in verschiedenen industriellen Anwendungen.

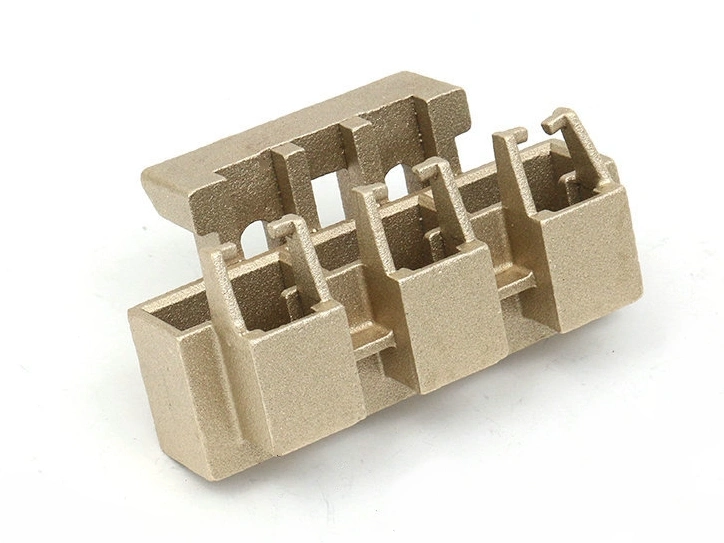

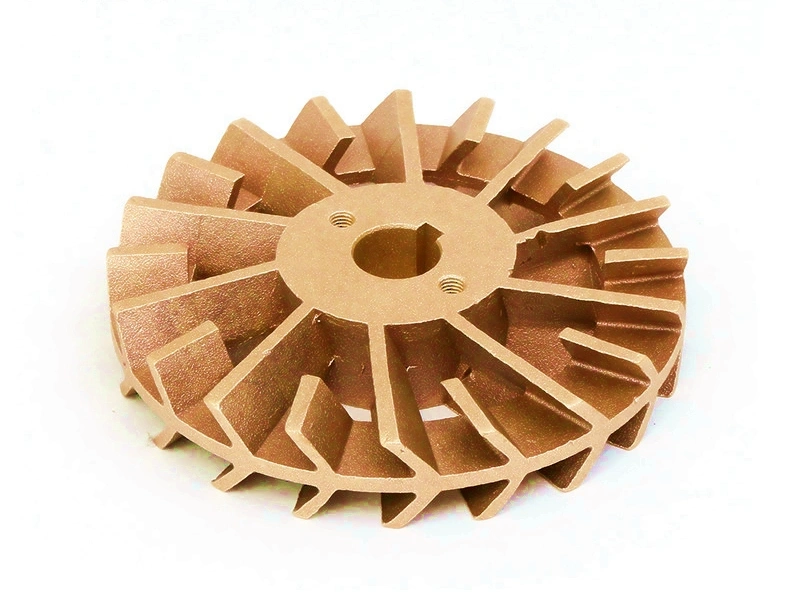

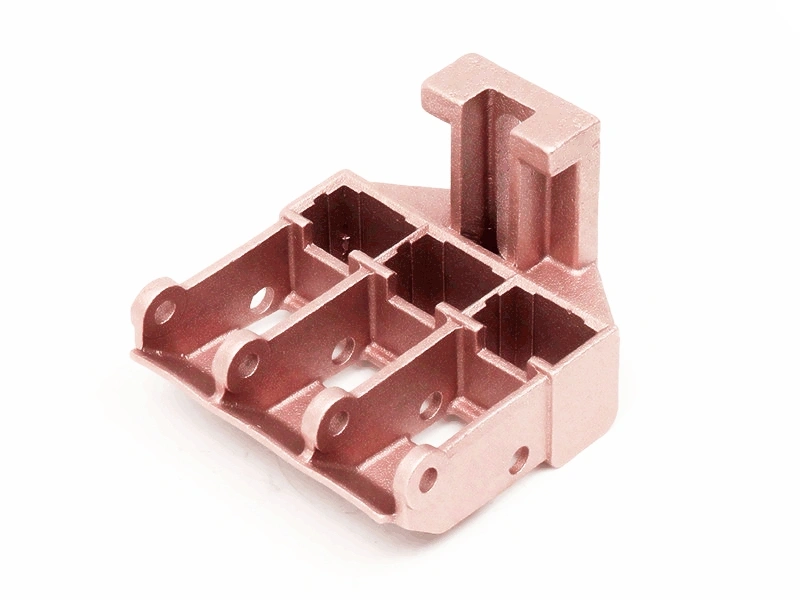

Anwendungen von Kupfer- und Messing-Druckgussteilen

Kupfer- und Messing-Druckgussteile bieten in verschiedenen Branchen hochfeste und korrosionsbeständige Lösungen. Ideal für elektrische Anschlüsse, Sanitärarmaturen und Wärmetauscher für HLK-Systeme gewährleisten diese Legierungen Haltbarkeit und Effizienz. Von Kühlanlagen für Kraftfahrzeuge über Pumpenkomponenten, mechanische Hardware bis hin zu Ventilgehäusen liefern Kupfer- und Messing-Druckgussteile Präzision und Zuverlässigkeit in anspruchsvollen Anwendungen.

Starten Sie noch heute ein neues Projekt

Design von Kupfer-Druckgussteilen

Ein gut gestalteter Kupfer-Druckguss gewährleistet ausgezeichnete Haltbarkeit, hohe thermische und elektrische Leitfähigkeit sowie überlegene Festigkeit. Er minimiert Fehler wie Porosität und verbessert den Materialfluss, wodurch Abfall reduziert wird. Ein richtiges Design ermöglicht präzise Toleranzen, verbessert die Integrität der Teile und verringert den Bedarf an Nachbearbeitung. Dies führt zu effizienterer Fertigung, geringeren Produktionskosten und hochwertigen, langlebigen Kupferkomponenten.

Frequently Asked Questions

Verwandte Ressourcen erkunden

Copyright © 2026 Diecast Precision Works Ltd.All Rights Reserved.