क्या एल्यूमिनियम डाई कास्ट भागों पर एनोडाइजिंग की जा सकती है?

एल्युमिनियम डाई कास्टिंग्स और एनोडाइजिंग को समझना

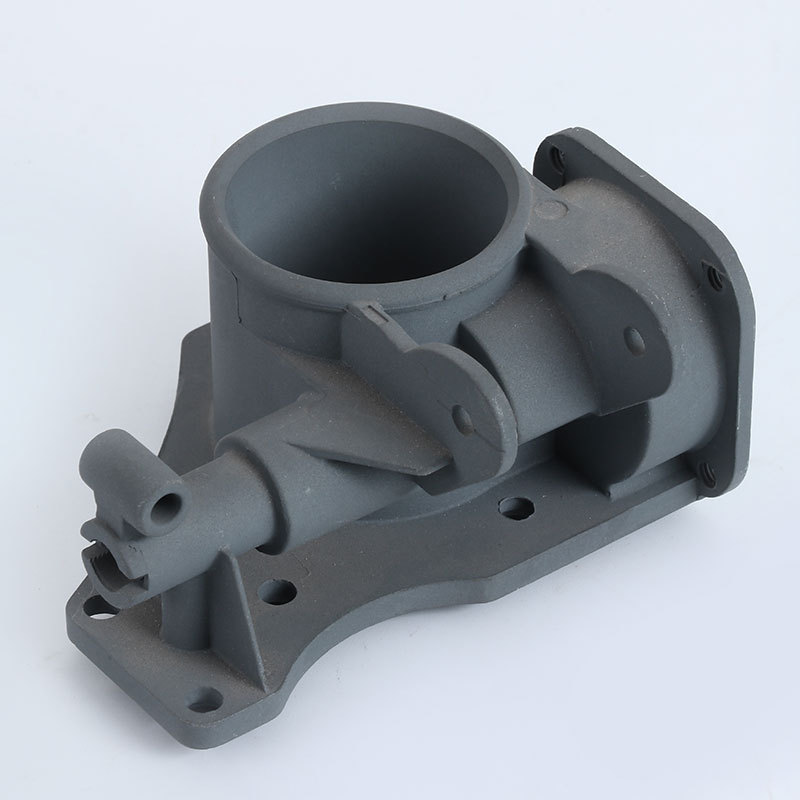

एल्युमिनियम डाई कास्टिंग का व्यापक रूप से उपयोग इसलिए होता है क्योंकि यह पतली-दीवार (thin-wall) संरचनाएँ, कड़े टॉलरेंस और उच्च उत्पादकता के साथ बना सकती है। एल्युमिनियम डाई-कास्टिंग सेवाएँ जैसी प्रक्रियाएँ जटिल ज्योमेट्री सक्षम करती हैं जिन्हें एक्सट्रूज़न या सैंड कास्टिंग जैसे अन्य मैन्युफैक्चरिंग रूट समान दक्षता के साथ हासिल नहीं कर पाते। हालांकि, प्रेशर-डाई-कास्ट एल्युमिनियम की माइक्रोस्ट्रक्चर व्रॉट एलॉयज़ से मौलिक रूप से अलग होती है। हाई-प्रेशर फिलिंग, तेज़ कूलिंग और सिलिकॉन-समृद्ध कंपोज़िशन पोरोसिटी और हेटेरोजीनियस फेज़ेज़ उत्पन्न करते हैं, जो सीधे इस बात को प्रभावित करते हैं कि ये पार्ट्स एनोडाइजिंग पर कैसे प्रतिक्रिया देते हैं।

एनोडाइजिंग स्वयं एक इलेक्ट्रोकेमिकल प्रक्रिया है जो एल्युमिनियम की बाहरी सतह को नियंत्रित ऑक्साइड लेयर में बदल देती है। परिणामी छिद्रयुक्त और क्रिस्टलीय संरचना करॉज़न रेसिस्टेंस, बढ़ी हुई सतह कठोरता और बेहतर सौंदर्यात्मक मूल्य प्रदान करती है। लेकिन जहाँ एक्सट्रूज़न और बिलेट-मशीन्ड एल्युमिनियम अपेक्षाकृत अनुमानित रूप से एनोडाइज होते हैं, वहीं डाई-कास्ट एलॉयज़ अपनी सिलिकॉन मात्रा, फँसी गैसों और कास्टिंग डिफेक्ट्स के कारण विशिष्ट चुनौतियाँ प्रस्तुत करते हैं।

इंजीनियर्स के रूप में, जब ग्राहक पूछते हैं कि क्या उनके डाई-कास्ट पार्ट्स एनोडाइज हो सकते हैं, तो सही उत्तर है: हाँ—लेकिन केवल सही परिस्थितियों में, यथार्थवादी अपेक्षाओं और उचित प्री-इंजीनियरिंग मूल्यांकन के साथ।

क्या एल्युमिनियम डाई कास्टिंग्स को एनोडाइज किया जा सकता है?

एलॉय-निर्भर व्यवहार्यता

एनोडाइजिंग के दौरान सभी डाई-कास्ट एलॉयज़ समान व्यवहार नहीं करते। उच्च-सिलिकॉन एलॉयज़, जैसे A380 एल्युमिनियम डाई-कास्टिंग एलॉय और A383/ADC12, अक्सर गहरी और असमान ऑक्साइड लेयर्स बनाते हैं क्योंकि सिलिकॉन कण ऑक्सीकरण का प्रतिरोध करते हैं और असमान प्रकाश अवशोषण पैदा करते हैं। कम-कॉपर एलॉयज़, जैसे ADC10, बेहतर प्रदर्शन करते हैं—खासकर फंक्शनल (नॉन-डेकोरेटिव) एनोडाइजिंग के लिए, जहाँ सुसंगत (कंसिस्टेंट) दिखावट मुख्य उद्देश्य नहीं होती।

डाई कास्टिंग की संरचनात्मक विशेषताएँ

डाई-कास्ट कंपोनेंट्स में अक्सर माइक्रो-पोरोसिटी, कोल्ड शट्स और फ्लो मार्क्स होते हैं। ये डिफेक्ट्स एचिंग और एनोडाइजिंग के बाद कहीं अधिक स्पष्ट दिखाई दे सकते हैं। बाहरी सतह को मशीनिंग से सुधारा जा सकता है, लेकिन सतह के नीचे मौजूद पोरोसिटी अभी भी ऑक्साइड लेयर के माध्यम से “टेलीग्राफ” हो सकती है। जिन अनुप्रयोगों में समान रंग या प्रीमियम कॉस्मेटिक अपीयरेंस चाहिए, वहाँ यह एक महत्वपूर्ण बाधा बन जाती है।

कब एनोडाइजिंग की सिफारिश की जाती है—और कब नहीं

स्ट्रक्चरल रिइन्फोर्समेंट, एनक्लोज़र्स, ब्रैकेट्स या फंक्शनल मैकेनिकल कंपोनेंट्स में उपयोग होने वाले डाई-कास्ट पार्ट्स को आमतौर पर करॉज़न रेसिस्टेंस या डाइइलेक्ट्रिक इन्सुलेशन के लिए एनोडाइज किया जा सकता है। हालांकि, यदि पार्ट का उद्देश्य बिलेट-मशीन्ड एल्युमिनियम जैसी कॉस्मेटिक अपीयरेंस देना है—जैसे लग्ज़री इलेक्ट्रॉनिक हाउसिंग्स—तो एनोडाइजिंग के परिणाम अप्रत्याशित हो सकते हैं। ऐसे मामलों में, सतह पेंटिंग, पाउडर कोटिंग या माइक्रो-आर्क ऑक्सिडेशन अक्सर बेहतर कंसिस्टेंसी देते हैं।

डाई-कास्ट एल्युमिनियम को एनोडाइज करने में इंजीनियरिंग चुनौतियाँ

पोरोसिटी-जनित दोष

पोरोसिटी पिटिंग, कलर मॉटलिंग, व्हाइट स्पॉट्स और नॉनयूनिफॉर्म सीलिंग का कारण बनती है। केमिकल एचिंग के दौरान, पोर्स खुलते हैं और नया मेटल या कंटैमिनेंट्स उजागर होते हैं, जो फिल्म ग्रोथ को बाधित करते हैं। मशीनिंग के बाद भी, सतह के ठीक नीचे की पोरोसिटी खुलने पर डार्क स्पॉट्स या ग्लॉस में बदलाव आ सकता है।

एलॉय कंपोज़िशन के प्रभाव

सिलिकॉन, कॉपर और आयरन फेज़ेज़ इंटरमेटालिक कंपाउंड्स बनाते हैं, जो एनोडाइजिंग बाथ में अलग व्यवहार दिखाते हैं। उदाहरण के लिए, उच्च-कॉपर एलॉयज़ एनोडाइजिंग के बाद भी कम करॉज़न परफॉर्मेंस दिखा सकते हैं, क्योंकि कॉपर एनरिचमेंट ऑक्साइड की यूनिफॉर्मिटी को कमजोर करता है।

आयामी परिवर्तन

ऑक्साइड लेयर अंदर की ओर और बाहर की ओर दोनों दिशाओं में बढ़ती है। टाइट टॉलरेंस वाले कंपोनेंट्स—खासकर स्लाइडिंग फिट्स या फंक्शनल इंटरफेसेज़—को मोटाई में होने वाले बदलाव को ध्यान में रखना चाहिए। सीलिंग प्रक्रियाएँ अतिरिक्त स्वेलिंग ला सकती हैं, जिसे टॉलरेंस डिज़ाइन में शामिल करना आवश्यक है।

डाई-कास्ट एनोडाइजिंग के लिए Neway का इंजीनियरिंग दृष्टिकोण

टूलिंग और कास्टिंग से ही गुणवत्ता नियंत्रण

Neway में, एनोडाइजिंग की व्यवहार्यता सतह उपचार चरण से बहुत पहले शुरू होती है। टूलिंग डिज़ाइन करते समय, हम पोरोसिटी कम करने के लिए गेटिंग और वेंटिंग को ऑप्टिमाइज़ करते हैं। इससे एनोडाइजिंग लागू होने पर कलर इनकंसिस्टेंसी और सतह दोषों का जोखिम घटता है। फिल पैटर्न्स, प्रेशर प्रोफाइल्स और मेटल टेम्परेचर को नियंत्रित करके हम माइक्रोस्ट्रक्चर और सतह घनत्व को स्थिर करते हैं, जिससे एनोडाइजिंग व्यवहार अधिक अनुमानित होता है।

इंटीग्रेटेड कास्टिंग, मशीनिंग और फिनिशिंग वर्कफ़्लो

क्योंकि Neway CNC प्रिसीजन मशीनिंग सेवाएँ इन-हाउस प्रदान करता है, हम सतह फ्लैटनेस, रफनेस और मशीनिंग स्टॉक पर कड़ा नियंत्रण रखते हैं। यह विशेष रूप से तब महत्वपूर्ण है जब एनोडाइजिंग आवश्यक हो, क्योंकि एक स्थिर रेफरेंस सतह लोकलाइज़्ड कलर शिफ्ट को कम करती है।

हमारी इन-हाउस एनोडाइजिंग टीम एक डेडिकेटेड एल्युमिनियम डाई-कास्टिंग एनोडाइजिंग सेवा लाइन के जरिए पूरा फिनिशिंग वर्कफ़्लो मैनेज करती है, जिससे तेज़ सैंपल ट्रायल्स और प्रोसेस ट्यूनिंग संभव होती है। यह इंटीग्रेटेड वर्कफ़्लो सप्लायर-टू-सप्लायर वेरिएशन को हटाता है और असंगत ऑक्साइड लेयर्स की संभावना घटाता है।

अर्ली-स्टेज इंजीनियरिंग मूल्यांकन

RFQ की समीक्षा करते समय, हम निम्न का मूल्यांकन करते हैं:

एलॉय चयन

वॉल-थिकनेस डिस्ट्रीब्यूशन

A-सर्फेस परिभाषा

फंक्शनल बनाम कॉस्मेटिक अपेक्षाएँ

टॉलरेंस स्टैक-अप्स

कलर यूनिफॉर्मिटी आवश्यकताएँ

टारगेट कोटिंग थिकनेस

कई मामलों में, हम फुल प्रोडक्शन के लिए कमिट करने से पहले उसी एलॉय और कंडीशन्स के साथ ट्रायल पैनल करने की सलाह देते हैं।

डाई-कास्ट एनोडाइजिंग के लिए प्रोसेस विंडोज़ और पैरामीटर्स

प्री-ट्रीटमेंट रणनीति

डाई-कास्ट एल्युमिनियम को सिलिकॉन फेज़ेज़ के ओवर-एचिंग से बचने के लिए कस्टमाइज़्ड प्री-ट्रीटमेंट चाहिए। एग्रेसिव अल्कलाइन क्लीनिंग सिलिकॉन नोड्यूल्स को उजागर कर सकती है, जिससे मॉटल्ड अपीयरेंस आता है। हमारी प्रक्रिया मॉडरेटेड एचिंग, प्रोपाइएटरी डी-स्मटिंग और कंट्रोल्ड न्यूट्रलाइज़ेशन को मिलाकर कास्टिंग सतह को तैयार करती है—बिना उसे डैमेज किए।

एनोडाइजिंग प्रोसेस कंट्रोल

इलेक्ट्रोलाइट कंपोज़िशन, तापमान और करंट डेंसिटी मेम्ब्रेन की ट्रांसलूसेंसी और रंग को काफी प्रभावित करते हैं। हाई-सिलिकॉन डाई-कास्ट एलॉयज़ में “बर्निंग” और नॉनयूनिफॉर्म ग्रोथ से बचने के लिए आम तौर पर कम करंट डेंसिटी और अधिक सख्त तापमान रेंज की आवश्यकता होती है।

फिल्म की मोटाई फंक्शनल आवश्यकता के अनुसार टेलर की जाती है—कलर कंट्रोल के लिए पतली फिल्में, और करॉज़न तथा वियर रेसिस्टेंस के लिए मोटी फिल्में।

पोस्ट-ट्रीटमेंट और सीलिंग

Neway परफॉर्मेंस आवश्यकताओं के आधार पर हॉट-वॉटर और निकेल-सॉल्ट सीलिंग का उपयोग करता है। उचित सीलिंग सॉल्ट-स्प्रे रेसिस्टेंस को काफी बढ़ाती है और हैंडलिंग व असेंबली के दौरान स्टेनिंग को रोकती है।

दिखावट, कार्य और लागत के बीच संतुलन

प्राप्त किए जा सकने वाले एनोडाइज़्ड रंग

नेचुरल सिल्वर, डार्क ग्रे और ब्लैक आम तौर पर संभव हैं, हालांकि हाई-सिलिकॉन एलॉयज़ के लिए परफेक्ट यूनिफॉर्मिटी की गारंटी नहीं दी जा सकती। बड़े, समतल सतह क्षेत्र विज़ुअल वेरिएशन के प्रति अधिक संवेदनशील होते हैं, जबकि छोटे ब्रैकेट्स और मशीन्ड सतहें अधिक सुसंगत परिणाम दिखाती हैं।

कॉस्मेटिक सतहों के लिए अपेक्षाओं का प्रबंधन

कंज्यूमर इलेक्ट्रॉनिक्स के प्रीमियम बाहरी हाउसिंग्स के लिए, यूनिफॉर्मिटी की अपेक्षाएँ अक्सर डाई-कास्ट एल्युमिनियम एनोडाइजिंग की क्षमता से अधिक होती हैं। ऐसे मामलों में, जब ग्राहकों को निर्दोष सतह चाहिए होती है, तो हम अक्सर पाउडर कोटिंग या पेंटिंग जैसे वैकल्पिक समाधान प्रस्तावित करते हैं।

यह हमारे पिछले प्रोजेक्ट अनुभवों से भी मेल खाता है, जिनमें Huawei डाई-कास्ट एनक्लोज़र सहयोग जैसे हाई-वॉल्यूम इलेक्ट्रॉनिक हाउसिंग प्रोग्राम शामिल हैं।

प्रक्रिया चयन बनाम लागत

एनोडाइजिंग आम तौर पर पेंटिंग से अधिक महँगी होती है, लेकिन बेहतर एब्रेशन रेसिस्टेंस देती है। दूसरी ओर, पाउडर कोटिंग उत्कृष्ट यूनिफॉर्मिटी देती है, पर मेटालिक अपीयरेंस सीमित होता है। प्रत्येक विधि के लिए लागत, थ्रूपुट और सतह गुणवत्ता के बीच संतुलन आवश्यक है।

अनुप्रयोग परिदृश्य और केस इनसाइट्स

कंज्यूमर इलेक्ट्रॉनिक्स और कंप्यूटिंग हार्डवेयर

GPU फ्रेम्स और कंप्यूटर एक्सेसरीज़ में अक्सर करॉज़न प्रोटेक्शन, हल्के वजन का प्रदर्शन और अपीयरेंस के बीच संतुलन की आवश्यकता होती है। ऐसे प्रोजेक्ट्स के लिए, एलॉय और सतह आवश्यकताओं पर निर्भर करते हुए एनोडाइजिंग संभव हो सकती है—जैसा कि कई सहयोगों में देखा गया है, जिनमें हमारी Volkswagen एल्युमिनियम डाई-कास्टिंग प्रोजेक्ट्स शामिल हैं, जहाँ फंक्शनल करॉज़न रेसिस्टेंस, परफेक्ट कलर कंसिस्टेंसी की तुलना में अधिक प्राथमिकता है।

ऑटोमोटिव और औद्योगिक अनुप्रयोग

इन सेक्टर्स में कॉस्मेटिक यूनिफॉर्मिटी की तुलना में करॉज़न प्रोटेक्शन और मैकेनिकल स्ट्रेंथ अधिक महत्वपूर्ण होते हैं। ब्रैकेट्स, हाउसिंग्स, लीवर्स या मैकेनिकल सपोर्ट्स पर एनोडाइजिंग लागू करने से टिकाऊपन और पर्यावरणीय रेसिस्टेंस में उल्लेखनीय वृद्धि हो सकती है।

एंड-टू-एंड मैन्युफैक्चरिंग समाधान

जो ग्राहक स्थिर, अनुमानित प्रोडक्शन चाहते हैं, वे अक्सर हमारी वन-स्टॉप डाई-कास्टिंग सॉल्यूशन चुनते हैं। डाई-कास्टिंग, मशीनिंग, एनोडाइजिंग, टेस्टिंग और असेंबली को इंटीग्रेट करके, हम आयामी वेरिएशन कम करते हैं और ऑक्साइड लेयर की कंसिस्टेंसी को ऑप्टिमाइज़ करते हैं।

डिज़ाइनर्स और परचेज़िंग इंजीनियर्स के लिए व्यावहारिक दिशानिर्देश

ड्रॉइंग और स्पेसिफिकेशन सिफारिशें

एनोडाइजिंग की सफलता अधिकतम करने के लिए:

तीखे किनारों और गहरे ब्लाइंड होल्स से बचें

करंट कंसंट्रेशन घटाने के लिए कंसिस्टेंट फिलेट्स उपयोग करें

यथार्थवादी कॉस्मेटिक क्लासेस निर्दिष्ट करें

रंग, मोटाई और एक्सेप्टेंस क्राइटेरिया स्पष्ट रूप से परिभाषित करें

मध्यम सिलिकॉन और कम कॉपर वाले एलॉयज़ को प्राथमिकता दें

एनोडाइजिंग से पहले क्रिटिकल सतहों की मशीनिंग पर विचार करें

सप्लायर से संवाद

अपने सप्लायर से पूछें:

कौन सा एलॉय और डाई-कास्टिंग प्रोसेस अनुशंसित है?

टूलिंग स्तर पर पोरोसिटी कैसे नियंत्रित की जाती है?

कौन से एनोडाइजिंग सैंपल्स या कलर बेंचमार्क उपलब्ध हैं?

कौन-सा टेस्ट डेटा प्रदान किया जा सकता है (सॉल्ट स्प्रे, हार्डनेस, एडहेज़न)?

एनोडाइजिंग के बाद आयामी वृद्धि को कैसे ध्यान में रखा जाता है?

RFQ चरण में स्पष्ट संवाद कॉस्मेटिक और फंक्शनल दोनों आवश्यकताओं को पूरा करने की संभावना को काफी बढ़ा देता है।

FAQs

एनोडाइज़्ड एक्सट्रूज़न और डाई-कास्ट एल्युमिनियम दृश्य रूप से कैसे भिन्न होते हैं?

A380 और ADC12 एलॉयज़ एनोडाइजिंग के बाद रंग में वेरिएशन क्यों दिखाते हैं?

क्या एनोडाइज़्ड डाई-कास्ट पार्ट्स को बाद में मशीन या रीवर्क किया जा सकता है?

सॉल्ट स्प्रे टेस्ट में एनोडाइज़्ड डाई-कास्ट पार्ट्स कितनी करॉज़न रेसिस्टेंस हासिल कर सकते हैं?